基于MESH网络的井下铲运机数据采集与远程监测系统的制作方法

- 国知局

- 2024-08-08 16:49:52

本发明涉及铲运机数据采集与监测,特别是指一种基于mesh网络的井下铲运机数据采集与远程监测系统。

背景技术:

1、井下铲运机在实际生产过程中因周边设施不足等因素存在与矿山地面管控人员交互困难的问题,导致矿山地面管控人员难以实时掌握矿山井下铲运机的工作状态,一旦出现故障,难以及时做出调整。

2、随着矿山信息化技术的应用,部分矿山尝试在溜井或安全硐室等爆破冲击难以波及的区域架设无线通信基站,但是无线通信基站的信号覆盖范围有限,无法将铲运机工作数据进行实时上传。此外,现有的铲运机采集系统在采集工作数据后,需要现场工作人员依据经验进行判断筛选,无法自动实时称重及显示铲运机的工作状态等,导致数据反馈时效性差,难以满足对铲运机进行实时管控的需求。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种基于mesh网络的井下铲运机数据采集与远程监测系统,能够实现对铲运机工作状态的实时监测与故障诊断,并提供实时动态称重功能。

2、为解决上述技术问题,本发明提供如下技术方案:

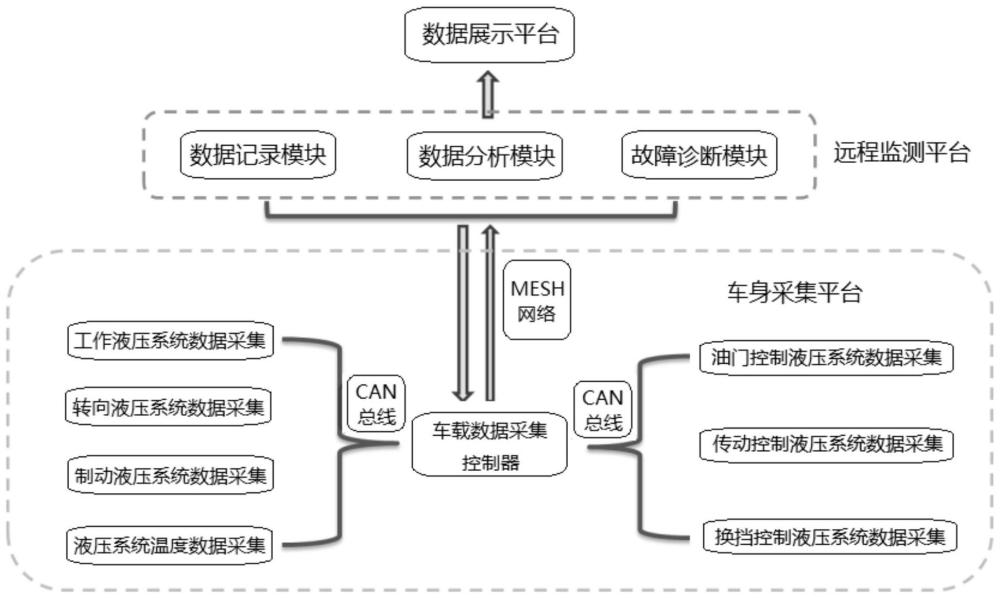

3、一种基于mesh网络的井下铲运机数据采集与远程监测系统,所述系统包括:车身采集平台、mesh网络数据交换平台、远程监测平台和数据展示平台;

4、所述车身采集平台包括安装在铲运机上的多个传感器和车载数据采集控制器,多个所述传感器分别采集铲运机各个系统的工作数据,并通过can总线发送至所述车载数据采集控制器;

5、所述车载数据采集控制器通过所述mesh网络数据交换平台与所述远程监测平台进行数据交换;

6、所述远程监测平台接收采集的铲运机各个系统的工作数据,通过预设的故障判断逻辑和称重逻辑对所述工作数据进行分析,一方面进行故障诊断,另一方面进行实时动态称重;

7、所述数据展示平台用于展示铲运机各个系统的工作数据、称重数据、以及故障诊断结果。

8、可选地,所述车身采集平台用于采集铲运机工作液压系统、转向液压系统、制动液压系统、油门控制液压系统、传动控制液压系统和换挡控制液压系统的工作数据,以及各个液压系统的温度数据;

9、所述车身采集平台包括安装在所述工作液压系统的工作压力传感器、安装在所述转向液压系统的转向压力传感器和转角传感器、安装在所述制动液压系统的制动压力传感器、安装在所述油门控制液压系统的补油压力传感器和速度传感器、安装在所述传动控制液压系统的行驶压力传感器、安装在所述换挡控制液压系统的换挡压力传感器;所述车身采集平台还包括安装在各个液压系统的油温传感器。

10、可选地,所述mesh网络数据交换平台包括无线mesh网络和数据交换设备,所述车载数据采集控制器通过所述数据交换设备,基于tcp/ip协议接入所述无线mesh网络。

11、可选地,所述无线mesh网络的搭建和测试过程包括:

12、确定采矿作业面,依据采矿作业面的拓扑图结构搭建无线mesh网络;

13、采用5g频段wifi进行无线mesh网络性能测试;

14、终端依次接入各个无线ap,分别测试距离100米、150米、200米、300米距离情况下,wifi覆盖信号强度、吞吐量、时延大小。

15、可选地,所述远程监测平台包括:

16、数据记录模块,用于存储采集的铲运机各个系统的工作数据;

17、数据分析模块,用于通过预设的故障判断逻辑和称重逻辑对所述工作数据进行分析,分别得到第一分析结果和第二分析结果;其中所述第一分析结果用于故障诊断,所述第二分析结果用于实时动态称重;

18、故障诊断模块,用于根据所述第一分析结果诊断铲运机是否存在故障。

19、可选地,所述故障判断逻辑包括:

20、1)将工作压力传感器采集的工作压力数据与规定的工作压力阈值进行比较,当采集的工作压力数据大于规定的工作压力阈值时,判断为异常;故障诊断模块进行反馈,手动或自动控制铲运车电动机停转,车辆制动;

21、2)将转向压力传感器采集的转向压力数据与规定的转向压力阈值进行比较,当采集的转向压力数据大于规定的转向压力阈值时,判断为异常;故障诊断模块进行反馈,手动或自动控制铲运车电动机停转,车辆制动;

22、3)将补油压力传感器采集的补油压力数据与规定的补油压力阈值进行比较,当采集的补油压力数据大于规定的补油压力阈值时,判断为异常;故障诊断模块进行反馈,铲运车电动机停转,车辆制动;

23、4)将行驶压力传感器采集的行驶压力数据与规定的行驶压力阈值进行比较,当采集的行驶压力数据大于规定的行驶压力阈值时,判断为异常;故障诊断模块进行反馈,铲运车电动机停转,车辆制动;

24、5)将换挡压力传感器采集的换挡压力数据与规定的换挡压力阈值进行比较,当采集的换挡压力数据大于规定的换挡压力阈值时,判断为异常;故障诊断模块进行反馈,铲运车电动机停转,车辆制动;

25、6)将制动压力传感器采集的制动压力数据与规定的制动压力阈值进行比较,当采集的制动压力数据大于规定的制动压力阈值时,判断为异常;故障诊断模块进行反馈,并报警显示;

26、7)当油温传感器采集的油温数据大于80℃,判断为异常;故障诊断模块进行反馈,并报警显示;

27、8)当速度传感器采集的速度数据大于35km/h,判断为异常;故障诊断模块进行反馈,车辆制动;

28、9)当转角传感器采集的转角数据大于40°,判断为异常;故障诊断模块进行反馈,车辆制动。

29、可选地,所述车身采集平台还采集大臂和铲斗的工作数据,用于实时动态称重,具体包括以下五个参数:动臂角度adb、前倾角度aqq、侧倾角度acq三个角度量,以及举升缸无杆腔压力pjsn、举升缸有杆腔压力pjs两个压力量;

30、所述称重逻辑包括:

31、每次以一维数组的形式将大臂和铲斗的工作数据导入,进行处理的对象为包含五个dbl数的簇,对应上述五个参数;

32、采用嵌套条件语句编写,以举升缸无杆腔压力pjsn作为判断条件,设置上下两个界限值;

33、当出现第一个位于界限范围内的数据时,开始将数据存入数组;

34、进入后续计算的数据格式为簇数组的dbl类型;

35、数据计算过程如下:

36、1)计算参数a、b、c;

37、a=(adb+aqq-84.04)*π/180

38、b=(154.16-adb)*π/180

39、c=(acq-180)*π/180

40、2)计算参数h、c3、c4、l2;

41、

42、c3=c4=c0/h2

43、l2=l13h

44、其中常量l12取值1.38,单位:m;常量l13取值1.07,单位:m;常量c0取值3961354;

45、3)计算参数e;

46、e=(154.16-δadb)*π*fs/180

47、其中,δadb是动臂角度的变化量,f表示频率,s表示时间,单位:秒;

48、4)计算举升缸推进力f;

49、f=(pjsn-c3e2)*s1-(pjs+c4e2)*s2

50、其中常量s1取值0.02,单位:m2;常量s2取值0.0137,单位:m2;

51、5)计算举升质量m;

52、

53、完成称重逻辑。

54、可选地,所述系统还包括安装在铲运机上的:

55、小时计,用于根据记录的时间自动提醒用户进行阶段运维保养;

56、空挡显示开关,用于空挡时,使车辆前进后退控制失效;

57、大灯显示开关,用于高电平时,使车辆前后大灯灯亮;

58、通信故障显示器,用于出现通信故障时报警;其中,通信故障时间不超过3秒时,车辆自动恢复空档并制动;通信故障时间超过3秒时,车辆发动机停转。

59、可选地,所述数据展示平台搭建基于labview软件的程序界面,展示铲运机各个系统的工作数据、称重数据、以及故障诊断结果。

60、本发明提供的技术方案带来的有益效果至少包括:

61、本发明提供的基于mesh网络的井下铲运机数据采集与远程监测系统,通过车身采集平台获取铲运机各个系统的工作数据,并通过can总线发送至车载数据采集控制器;车载数据采集控制器通过自组mesh网络数据交换平台与远程监测平台进行数据交换;远程监测平台接收工作数据,并通过预设的故障判断逻辑和称重逻辑对工作数据进行分析,一方面进行故障诊断,另一方面进行实时动态称重;数据展示平台搭建基于labview软件的程序界面,进行数据展示。所述系统能够实现对铲运机工作状态的实时监测与故障诊断,并提供实时动态称重功能,具有数据传输效率高,智能化程度高等优点。整套系统反应迅速,且程序运行稳定,可以匹配矿用工程整车的数据实时监测与故障诊断。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270639.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表