电磁计量泵故障检测方法

- 国知局

- 2024-08-08 16:52:58

本发明涉及电磁计量泵领域,尤其涉及电磁计量泵故障检测方法。

背景技术:

1、电磁计量泵是一种通过控制电路驱动电磁线圈通断电,借助电磁线圈励磁和消磁来产生磁力带动膜片运动,构成膜片空腔内压力变化实现液体吸入和排出的泵体。电磁计量泵的励磁及消磁过程带动液体吸入及排出循环过程作为一个冲次过程,冲次过程膜片挤压及排出的容积差稳定,具备泵送液体流量流速低、加液平稳精确的特点。主要应用于农业养殖、化工生产、污水处理等需要低剂量且需要精确流量液体添加的场合。

2、电磁计量泵电磁线圈通电时克服电磁线圈结构上复位弹簧弹力并工作到吸合位置,带动膜片泵出液体;当电磁线圈冲程过程中关闭输出电流衰减后,被压缩的复位弹簧将膜片进行复位,打开吸入通道并关闭排出通道,膜片运动扩张空腔的容积使吸入端液体被吸入空腔。电磁计量泵的工作原理在实际使用过程中容易受以下原因引发故障:

3、电磁线圈磁力带动膜片冲程伴随机械结构往复过程中,活动结构与其他结构的限位碰撞引发电磁泵运行过程的振动和噪音。振动对设备的正常运行和使用环境造成重大影响,容易导致设备内部部件之间的摩擦、磨损、松动。

4、控制电路板表贴器件加工过程中,器件受到不完善贴装工艺例如锡膏过干、钢网堵塞、焊脚氧化等因素影响,导致器件贴装强度不够并在质检过程未能完全检出。

5、电磁线圈在绕制、结构组装、运输过程中受到不规范操作磕碰影响,漆包线绝缘层表面破损引发短路或部分短路故障,易造成控制器功率器件损坏和设备漏电事故。工作膜片未及时维护破裂液体进入粘连控制板功率器件也会导致短路故障发生。

6、当泵送液体堵塞排出管路导致没有流量泵出,或者工作膜片未周期性更换老化破裂粘稠液体堵塞往复结构,又或者泵体机械部件偏移都会导致电磁泵结构卡死。当长期工作于输入液体缺液工况,电磁线圈带动膜片负载长期处于空载状态,活动结构与限位结构的长时间高力矩碰撞,易超出结构强度扭曲变形或破裂损坏。

7、电磁计量泵在污水处理和防爆环境化工等场合,较多接入自动化控制系统处于无人值守工作环境长期运行,故障发生未及时报警会严重影响生产过程。如果电磁泵前后加装流量传感器和其他传感器,会增加自动化系统复杂度和实施成本,因此需要电磁泵在运行时及时识别上述故障。如何在运行过程中实时检测电磁泵运行状态具备重要意义。

技术实现思路

1、本发明为了克服现有技术的不足,提供了一种电磁计量泵故障检测方法。

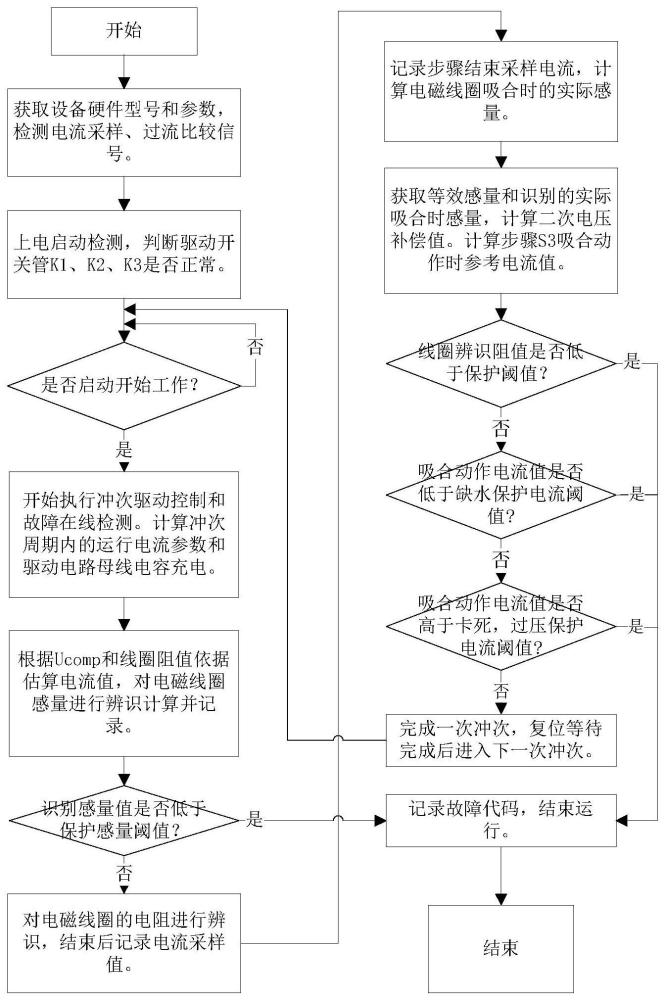

2、为了实现上述目的,本发明提供了一种电磁计量泵故障检测方法,包括:

3、s1:获取电磁计量泵驱动控制电路的硬件型号和参数,检测采样电流和过流比较信号;

4、s2:根据获取数据对电磁计量泵驱动控制电路进行上电自检,判断电磁计量泵驱动控制电路是否故障;

5、s3:若每一驱动开关均正常,则执行冲次驱动控制和故障的在线检测。

6、优选的,电磁计量泵驱动控制电路包括检测模块、依次连接的母线电容和功率驱动电路,功率驱动电路包括第一驱动开关、第二驱动开关、第三驱动开关和续流二极管;上电自检时,通过对功率驱动电路进行自检。

7、优选的,上电自检步骤包括:

8、s2.1:根据电磁计量泵驱动控制电路的硬件型号和电磁线圈阻值感量均值,设置检测pwm脉宽占空比;向第三驱动开关施加pwm脉宽信号,保持第一驱动开关和第二驱动开关关闭,检测电流采样值和过流比较信号,判断续流二极管是否故障;

9、s2.2:向第二驱动开关施加pwm脉宽信号,关闭第一驱动开关和第三驱动开关,检测第一驱动开关是否故障,若检测到过流信号,则第一驱动开关损坏,对预驱动第一驱动开关的母线电容进行充电;

10、s2.3:向第一驱动开关施加pwm脉宽信号,关闭第二驱动开关和第三驱动开关,检测第二驱动开关是否故障,检测结束后所有驱动开关等待采样电流衰减至零。

11、优选的,冲次驱动控制和故障在线检测的步骤包括:

12、s3.1:根据电磁计量泵驱动控制电路的硬件参数和工作设定,计算单冲次周期内的运行电流参数和电流衰减过程开始的主动消磁时间;

13、s3.2:驱动模块输出驱动信号驱动第二驱动开关导通,控制母线电容充电;

14、s3.3:向电磁线圈施加励磁电流,参考电流值斜坡上升到达步骤s3.1获取的电流参数参考值;根据电流参数参考值,在pwm周期内对电磁线圈的等效电感量进行估算;

15、s3.4:将参考电流稳恒在计算定值,根据脉宽设置采样触发时间点,滤波计算脉宽占空比和电流采样值,计算等效电阻;

16、s3.5:控制第一驱动开关关闭、第二、三驱动开关导通完成续流;当到达步骤s3.1计算的主动消磁时间时,则控制第一、三驱动开关关闭,第二驱动开关导通完成电磁线圈主动消磁;记录续流起始电流和结束电流;

17、s3.6:完成一次冲次过程,复位后进行下一次冲次过程。

18、优选的,步骤s3.3中对电磁线圈的等效电感量l′s进行估算的公式为:

19、

20、其中,ls为电感量估算前值;i3为检测电流值;i′3为电流估算值;t为pwm周期时间;utotal为母线电容电压;取辨识增益值为τ为感量辨识增益;

21、电流估算值i3的计算公式为:

22、

23、其中,i1为pwm周期内导通时的电流值;rs为环路阻值,ucomp为导通过程的补偿电压,t为pwm周期时间;ubus为母线电容的瞬时采样电压值,σ为pwm调制占空比。

24、优选的,步骤s3.4中计算电磁线圈的等效电阻的步骤包括:

25、s3.41:计算出电流环路的瞬时阻值,对第一驱动开关pwm信号导通时间段的中点触发电流和电压进行采样,获取实际电流在pwm周期内的瞬时阻值,其计算公式为:

26、rad=(ubusσ)/imag

27、其中,rad为单一pwm周期内电流环路瞬时阻值;imag为电流采样值;ubus为母线电容的瞬时采样电压值;σ为pwm周期内导通占空比。

28、优选的,步骤s3.4中计算电磁线圈的等效电阻的步骤还包括:

29、s3.42:对瞬时阻值rad进行滤波,获取辨识值,其公式为:

30、

31、其中,rs为滤波后的辨识值;imag为电流采样值;ubus为母线电容的瞬时采样电压值;σ为pwm周期内导通占空比,rs为滤波后的线圈电阻;s为微分算子;ts为一阶滤波时间。

32、优选的,电磁线在续流过程中,电磁线圈衰减获得吸合时的实际等效电感量,实际等效电感量的辨识公式为:

33、

34、其中,ls2为吸合时的实际等效感量;imag为步骤s4终止时刻的电流采样值,idemag为续流过程结束时刻的采样值,t5为续流过程时间,rs为滤波后的辨识值。

35、优选的,驱动开关导通过程中,通过计算吸合时的实际等效电感量ls2和步骤s3中辨识的电感量l′s的偏差值,获得二次补偿电压值u′comp,二次补偿电压值的计算公式为:

36、

37、其中,ucomp为导通过程的补偿电压,utotal为母线电容电压,取补偿电压增益值为τ为感量辨识增益。

38、优选的,故障在线检测时,通过识别电磁线圈的感量值,获取电磁线圈吸合动作时的参考电流值,进行故障在线检测判断。

39、本发明提供的电磁计量泵故障检测方法,其有益效果在于,其通过控制功率驱动电路中驱动开关的通断,实现了对硬件的上电自检,确保硬件设备的安全性,提高检测效率。自检完成后进行在线运行和故障检测,通过估算和识别电磁线圈在冲次过程中的各项参数,比较估算参数与设定阈值,判断电磁计量泵在冲次过程中的故障状态,以此实现电磁计量泵的实时、全面监控。

本文地址:https://www.jishuxx.com/zhuanli/20240808/270963.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表