在出口端处具有用于引导液体的区的气液分离装置,其特别用于三相流化床反应器的制作方法

- 国知局

- 2024-08-08 17:05:42

本发明在于改进特别用于h-oiltm工艺的气液分离器的设计,以便在反应器的上部区中获得更好的气液分离,该上部区通常被称为液体再循环区或更简单地称为再循环区。h-oiltm工艺是一种用于加氢转化重烃馏分、残余物或真空瓦斯油型的工艺,其因此使液态烃相、以气泡形式分散的氢气相和以具有通常在0.2和2毫米之间的颗粒尺寸的固体颗粒形式分散的催化剂本身在一起。因此,h-oiltm是一种使用专用反应器的三相流化工艺。该反应器配备有位于反应器上部中的气液分离装置,以便允许再循环在分离之后返回反应器的反应区中的液体。h-oiltm型反应器的重要特征之一是其高液体再循环率,再循环率被限定为再循环液体的流量与进入的液体原料的流量之比,且其通常位于从1至10的范围内。本发明可以限定为一种改进的气液分离装置,其特别用于h-oiltm型反应器,该气液分离装置允许将大部分液体在没有气体的情况下重新引入反应区中,其中气体(以及还有一些液体)被去除出反应器,并且其限制了气液界面处的湍流和起泡效应。然而,气液分离装置可以用于其他应用中。

背景技术:

1、专利申请us 4,886,644是已知的,并且描述了“螺旋提升管”(或“旋流分离器”)的概念,该概念涉及在h-oiltm工艺中通过多圈螺旋和相对于水平面的角度进行气液分离。

2、该专利申请中描述的“再循环杯”对应于反应器的上部,在气体和液体分离之后,该上部允许液体返回到反应器的反应区,并且气体通过专用管被去除。

3、在文本的其余部分,将使用上部液体再循环区或更简单地再循环区的表述。

4、文献us 4,886,644还描述了在反应器顶部处具有气液去除管的上部再循环区的布置结构。

5、图1是示出根据现有技术的h-oiltm反应器(诸如专利申请us 4,886,644中的反应器)的关键元件的代表性示意图。该图示出了对应于包含催化剂的三相流化床的反应区22,该区位于催化区上方并被称为气液分离区39,气液分离区39允许液体借助于再循环泵20再循环到反应器的下部。

6、气液分离装置由分离元件27和28表示,一些元件使其下端位于气液分离区39中,并且另一些元件使其下端位于“再循环杯”30的表面上。

7、三相流化反应器10专门设计有合适的材料,该材料允许其在高温和高压下处理反应性液体、液体/固体“浆液”(也就是说悬浮液,即包含分散在其内的细小固体颗粒的液体)、固体和气体,优选应用于在高温和高压下用氢处理液体烃馏分,也就是说在2mpa和35mpa之间、优选地在5mpa和25mpa之间、且更优选地在6mpa和20mpa之间的绝对压力下,以及在300℃和550℃之间、优选地在350℃和500℃之间、且更优选地在370℃和460℃之间的温度下,有利的温度范围位于380℃和440℃之间。

8、h-oiltm型三相流化反应器10设计有用于注入重烃原料11和含氢气体13的合适入口管12。出口管定位在反应器10的上部处。出口管40被设计成排出可能包含一定量液体的蒸汽,并且作为一种选项,管24允许主要排出液体。该反应器还包含允许引入和排出催化剂颗粒的系统,该系统示意性地对应于用于引入新鲜催化剂16的管15和用于排出废催化剂14的管17。

9、重烃原料通过管11被引入,而含氢气体通过管13被引入。原料和气态氢混合物然后通过通向反应器下部的管12被引入反应器10中。

10、进入的流体通过包含合适分布器的板18。

11、在该示意图中,示出了“泡盖”型分布器19,但是应当领会,可以使用本领域技术人员已知的允许来自管12的流体分布在反应器10的整个表面上且尽可能均匀地分布的任何分布器。

12、气液混合物向上流动,并且催化剂颗粒被再循环泵20引起的气体流和液体流夹带在沸腾床移动中,再循环泵20可以在反应器10内部或外部。

13、由泵20运送的液体的上升流足以使反应区或催化床22中的催化剂床的体积相对于催化剂床的静态体积(也就是说,静止时的体积)膨胀至少10%,优选地从20至100%,从而允许气体和液体流过反应器10,如方向箭头21所示。

14、由于液体和气体的上升流所产生的摩擦力和向下指向的重力之间的平衡,催化剂颗粒床达到膨胀的上限,而较轻的液体和气体继续朝向反应器10的顶部移动,超过该固体水平。在示意图中,催化剂的最大膨胀水平对应于界面23。在该界面23下方是催化反应区22,该催化反应区22因此从板18延伸至水平23并且包括催化剂。

15、界面23的水平上方是仅包含气体和液体的区39。催化反应区22中的催化剂颗粒在流化状态下随机移动,这就是催化反应区22被称为三相流化区的原因。

16、界面23上方包含低浓度催化剂的区29充满液体和夹带的气体。气体在被称为“再循环区”39的反应器上部中与液体分离,以便通过再循环杯30底部处的中央出口导管25收集和再循环大部分液体。再循环杯30的形状(如漏斗)允许液体在气体和液体之间进行分离之后被收集并被输送到中央出口导管25。重要的是,通过中央出口导管25再循环的液体包含尽可能少的气体,或者甚至根本不包含气体,以便避免泵20中的气穴现象。

17、气液分离之后剩余的液体产物可以通过管24排出。管40用于排出气体。

18、管25的上端处的加宽部形成液体再循环区。多个竖直取向的分离元件27和28在气液区29和再循环区39之间建立连接。

19、气液混合物向上流过分离元件27和28的管。一些分离的液体然后通过中央出口导管25沿箭头31的方向被朝向再循环泵20导向,并因此被再循环到板18下方的反应器10的下部。

20、与液体分离的气体朝向反应器10的上部流动,并通过上管40被排出。排出的气体40a然后以常规方式被处理以回收尽可能多的氢,使得氢通过管13再循环到反应器。

21、专利申请us2019/270941也是已知的,并且涉及用于h-oiltm型三相流化反应器的改进的气液分离装置。如图2和图3所示,该气液分离装置终止于相继的两个弯曲部,以便改进液相和气相的分离。

22、图2是申请us2019/270941在反应器(诸如图1所示的反应器)中的再循环区39的更精确的示意图。

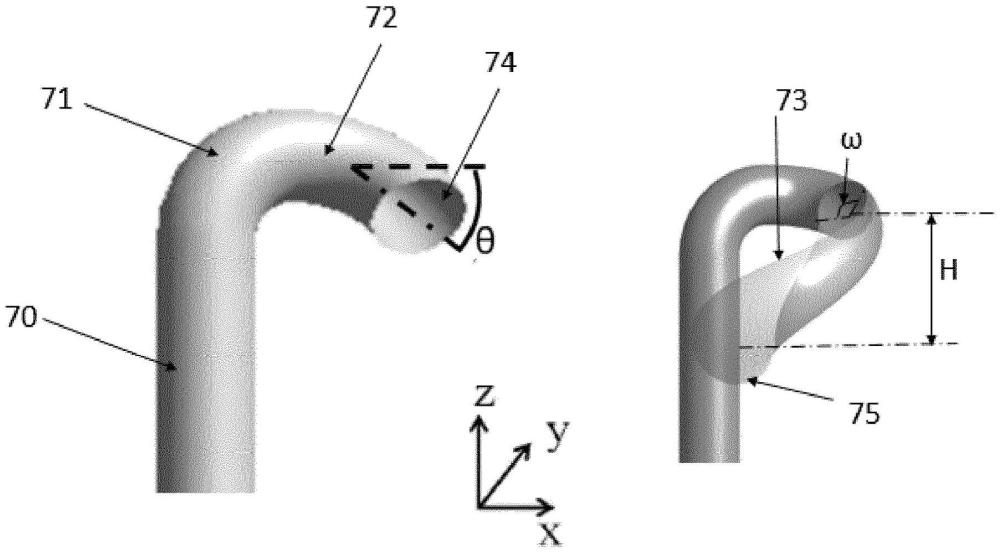

23、图2示出了液体再循环区,其终止于中央出口导管25,在气液分离之后,其经由再循环泵将液体返回到反应器的下部。气液分离元件27和28沿着再循环区的锥形表面30安装。气液混合物经由入口管70被接纳。气液分离发生在分离装置55中。因此,每个分离装置55包括用于接纳气液混合物的管状入口元件70,该管状入口元件70终止于位于两个不同平面中的相继的两个弯曲部,如图3所示:

24、-表示为(yz)的第一平面垂直于x轴线,

25、-表示为(xy)的第二平面垂直于z轴线。

26、在两个相继的弯曲部之间的过渡处,在竖直方向上没有升高。第一弯曲部的竖直测量值(沿z轴线)和第二弯曲部的竖直测量值(沿z轴线)基本上相同。“基本上”被理解为意指不超过气液混合物入口管70的直径值d的竖直偏移。

27、离开分离元件之后沿锥形壁30流动的液体由中央出口导管25收集,并且气体由每个分离元件27和28的第二弯曲部的出口去除。因此,气体占据位于气液界面24上方的分离区39的上部区39v,并经由出口管67离开反应器。

28、如由图2中的方向箭头41所示,气体和液体向上流动,并通过入口管70被引入,在入口管70处,气体和液体在终止分离元件27和28的第一弯曲部和第二弯曲部中分别经历大约90°的方向改变。

29、气液界面水平24将主要包含分离的气体的上部39v与主要包含再循环液体的下部39l分离。从分离元件27和28的第二弯曲部流出的各种分离的液体45经由锥形壁30向下流动,并由中央出口导管25收集,以由再循环泵(未示出)拾取。

30、因此,大部分液体31通过中央出口导管25再循环至再循环泵。气体和少量液体67通过管40排出。管40通常在其下端处具有槽65,这使得有可能固定液-气界面24的高度。

31、图3示出了根据申请us2019/270941的气液分离装置的几何形状,并示出了用于给该装置定尺寸的关键几何尺寸。

32、每个分离元件的入口管70的直径通常在0.02m和0.5m之间,优选地在0.05m和0.4m之间,并且优选地在0.1m和0.3m之间。

33、由图1中的方向箭头41表示的上升流液体的表面速度通常在0.1m/s和20m/s之间,优选地在0.2m/s和15m/s之间,并且优选地在0.3m/s和10m/s之间。

34、位于平面(yz)中的第一弯曲部具有由其角α限定的取向。角α的值在45°和315°之间,优选地在60°和300°之间,并且优选地在80°和200°之间。

35、位于平面(xy)中的第二弯曲部具有由其角β限定的取向。角β的值在0°和135°之间,优选地在10°和110°之间,并且优选地在30°和100°之间。

36、气液界面24和平面(xy)中的第二弯曲部之间的高度h1在d和10d之间,且优选地在2d和5d之间,d是管70的直径。

37、分离两个相继弯曲部的距离d1在d/2和4d之间,且优选地在d/2和2d之间,d是管70的直径。

38、尽管图2和图3中的分离装置具有许多优点,但是它产生湍流并且还会产生泡沫,这是要避免的。

39、因此,本发明在于限制由气液分离装置产生的湍流,并最小化泡沫的产生。因此,这使再循环到泵以便重新引入到反应器中的液体夹带气体气泡的风险最小化,这些气泡易于在泵中产生气穴,这也可能损坏泵并限制其使用寿命。

40、为此,本发明涉及一种气液分离装置,特别是用于安装在三相流化反应器的再循环区中,该反应器用于在高压下在氢存在下加氢转化重烃馏分的工艺中,该再循环区由反应器的上半球组成,并在其下部中由被构造成允许分离的液体返回到催化区的表面界定。根据本发明的气液分离装置包括多个分离元件,所述多个分离元件并行操作且竖直安装,优选从这样的表面或穿过该表面竖直地安装,即该表面被构造成在该装置安装在三相流化反应器的再循环区时允许分离的液体返回到催化区,每个分离元件具有用于接纳气液混合物的(单独的)入口管。优选地,当气液分离装置安装在三相流化反应器的再循环区中时,每个分离元件可以在被构造成允许分离的液体返回到(也就是说被再循环)到催化区的(例如圆锥形或半球形)表面处开口,并且每个分离元件在分离区内上升到高度h。

41、此外,每个分离元件包括定位(固定)在入口管出口(沿流体流动方向)处的相继的至少两个弯曲部:第一弯曲部,其位于由基本上竖直的z轴线和属于垂直于z轴线的平面(xy)的y轴线限定的平面(zy)中,第一弯曲部的轴线由相对于竖直z轴线的第一取向角α限定,该第一取向角α在45°和315°之间,优选地在60°和300°之间,且优选地在80°和200°之间;和第二弯曲部,第二弯曲部的轴线与第一弯曲部的轴线形成第二取向角β,第二取向角β在1°和135°之间,优选地在10°和110°之间,且优选地在30°和100°之间,两个第一相继的弯曲部(因此第一弯曲部和第二弯曲部)分开距离d1,d1在d/2和4d之间的,且优选地在d/2和2d之间,d是入口管的直径。此外,每个分离元件包括液体引导装置,液体引导装置定位在相继的至少两个弯曲部中的最后一个弯曲部的出口端处,当系统在竖直轴线上时(也就是说当入口管竖直时),液体引导装置在顶部处、一直沿着液体引导装置从入口截面到出口截面开口,并且液体引导装置的出口截面定位在液体引导装置的入口截面的竖直下方。

技术实现思路

1、本发明涉及一种气液分离装置,包括并行操作且竖直安装的多个分离元件,每个分离元件具有用于接纳气液混合物的入口管和相继的至少两个弯曲部,:第一弯曲部,其位于由基本上竖直的z轴线和属于垂直于z轴线的平面(xy)的y轴线限定的平面(zy)中,第一弯曲部的轴线由相对于竖直z轴线的第一取向角α限定,该第一取向角α在45°和315°之间,优选地在60°和300°之间,且优选地在80°和200°之间;和第二弯曲部,第二弯曲部的轴线与第一弯曲部的轴线形成第二取向角β,该第二取向角β在1°和135°之间,优选地在10°和110°之间,且优选地在30°和100°之间,第一弯曲部和第二弯曲部分开距离d1,距离d1在d/2和4d之间,且优选地在d/2和2d之间,d是入口管的直径。此外,每个分离元件包括液体引导装置,该液体引导装置定位在相继的至少两个弯曲部中的最后一个弯曲部的出口端处,该液体引导装置沿用于分布流体的该装置中的流体循环方向从其入口截面到其出口截面(一直沿着用于分布流体的该装置)在其整个长度上是开口的,并且该液体引导装置的出口截面定位在该液体引导装置的入口截面的竖直下方。

2、优选地,气液分离装置被构造成安装在三相流化反应器的再循环区中,该反应器用于在高压下在氢存在下加氢转化重烃馏分的工艺中,再循环区由反应器的上半球组成并在其下部中由被构造成允许分离的液体返回到催化区的表面界定,并且将最后一个弯曲部的出口端与再循环区中的气液界面分开的距离在d和10d之间,且优选地在2d和5d之间。

3、有利地,第二弯曲部与平面(zy)形成在1°和90°之间、优选地在1°和45°之间、且更优选地在1°和20°之间的角度。

4、根据本发明的一种构型,液体引导装置包括至少一个偏转器和/或至少一个槽。

5、优选地,液体引导装置(液体引导装置的管部分)相对于中性线以在60°和179°之间、优选地在90°和150°之间、且更优选地在100°和130°之间的开口角度开口。换句话说,液体引导装置的每个截面沿着液体引导装置从其入口截面到其出口截面,在该截面的端点(定义为开口,引导装置在顶部处开口)之间和该截面的中性轴线的中心形成在60°和179°之间、优选地在90°和150°之间、且更优选地在100°和130°之间的开口角度。

6、有利地,液体引导装置的竖直高度在d/2和8d之间,优选地在2d和5d之间。

7、根据本发明的一个实施方式,液体引导装置的入口截面和液体引导装置的出口截面在平面(x,y)中形成旋转角,所述旋转角在45°和200°之间,优选地在90°和180°之间。

8、优选地,液体引导装置的出口截面具有椭圆形轮廓、倒置椭圆形轮廓或平坦轮廓(出口截面形成直线段)。

9、本发明还涉及一种用于在高压下在氢存在下加氢转化重烃馏分的三相流化反应器,该反应器包括再循环区,该再循环区由反应器的上半球组成并在其下部中由被构造成允许分离的液体返回到催化区的表面界定,该再循环区包括如上所述的气液分离装置。

10、本发明还涉及使用本发明的气液分离装置对重烃馏分进行三相流化床加氢转化的工艺,其中操作条件如下:

11、-绝对压力在2mpa和35mpa之间,优选地在5mpa和25mpa之间,且更优选地在6mpa和20mpa之间,以及

12、-温度在300℃和550℃之间,优选地在350℃和500℃之间,且更优选地在370℃和430℃之间,有利的温度范围位于380℃和430℃之间。

13、有利地,每个入口管内的上升流的表面速度在0.1m/s和20m/s之间,优选地在0.2m/s和15m/s之间,且更优选地在0.3m/s和10m/s之间。

14、优选地,入口管中液体的体积分数在0.05和0.95之间,优选地在0.1和0.8之间,且更优选地在0.3和0.6之间。

15、根据本发明的分离装置、反应器和工艺的其他特征和优点将在参考下述附图阅读非限制性示例性实施例的描述时变得明显。

本文地址:https://www.jishuxx.com/zhuanli/20240808/272331.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表