一种零排放石灰-煤气联合制备系统的制作方法

- 国知局

- 2024-08-05 12:40:20

本技术涉及煤气制备领域,具体是一种零排放的石灰-煤气联合制备系统。

背景技术:

1、石灰即氧化钙,广泛应用于钢铁工业、电石工业、氧化铝工业、耐火材料工业等,也是这些大规模工业领域所必需的生产原料之一,烧制石灰的基本原理就是借助高温,把石灰石中碳酸钙分解成氧化钙和二氧化碳。

2、石灰煅烧的工艺过程包括预热、煅烧、冷却三个工序,普遍采用竖式窑(细分为双膛窑、套筒窑、竖窑、梁式窑等)、回转窑等。石灰生产中,这些窑炉的生产尾气主要由燃料燃烧烟气、冷却空气尾气构成,其主要成分为二氧化碳和氮气。窑炉型式、冷却方式和燃料种类不同时,石灰生产尾气中的二氧化碳含量也不同,总体含量范围为25~35%。由于这些尾气的二氧化碳浓度较低,很多石灰制备场所均仅对尾气进行除尘净化后即直接排入大气,导致对环境的co2污染;尽管,现在已经能够采用变压吸附等方法对低co2浓度的石灰制备尾气进行co2捕集,但这些方式需投资建设专用设施,且由于co2浓度低、生产运行成本高,明显影响企业经济效益,导致难以在石灰行业广泛推广。

3、为克服目前石灰煅烧工艺存在的上述co2排放量大、从尾气捕集co2投资高、运行成本高等问题,出现了将冷却空气与煅烧工序产物气(co2)分离、隔墙辐射加热、窑内单独抽出冷却空气等方式。然而,由于这些方式存在尾气与冷却空气隔离效果差、石灰石加热不均匀等不足,未能得到广泛的实际应用。

4、捕集、分离的co2目前有二类处理途径,一类是封存(ccs),这是一种co2的转移,对于封存的大量co2的未来存在不确定性;另一类是利用(ccu),包括食品工业、炼钢、化工生产原料、醇类能源等,食品工业、炼钢所用co2的数量有限,co2制化工生产原料、醇类能源等的研究虽已取得成效,但还面临成本和能源利用等尚需解决的问题,尚不具备广泛的工业应用条件。

5、石灰是钢铁、电石、氧化铝、耐火材料等工业的主要原料之一,年需石灰超亿吨。目前的石灰生产存在co2所导致的环境影响问题、捕集回收成本过高导致现有捕集技术装备难以得到广泛应用问题、即使实现捕集回收也存在巨量co2应用问题等,因此亟待解决。

技术实现思路

1、为了避免和克服现有技术中存在的技术问题,本实用新型提供了一种零排放的石灰-煤气联合制备系统。本实用新型可对石灰窑的二氧化碳尾气重新回收利用,并实现了石灰和煤气的联合制备,制备方法经济环保,大幅降低了二氧化碳的捕集回收成本。

2、为实现上述目的,本实用新型提供如下技术方案:

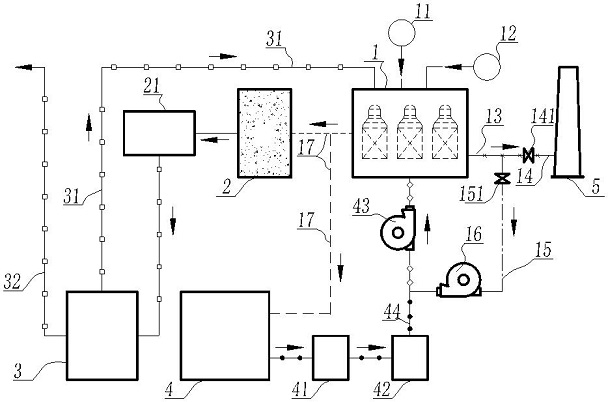

3、一种零排放的石灰-煤气联合制备系统,包括接入助燃空气的换热器,换热器具备燃烧工况以及送风工况;燃烧工况以及送风工况择一或同步使用;

4、沿气体流动方向,换热器、气化反应炉、储气罐依次连通并构成煤气制备循环回路,气化反应炉内装有可与高温二氧化碳发生气化反应的含碳物;

5、换热器与石灰窑连通并构成石灰制备循环回路,石灰窑内装有石灰石原料。

6、作为本实用新型进一步的方案:所述气化反应炉排出的粗煤气通过第一净化室净化得到净煤气后输送至储气罐内,储气罐的出口分流形成与换热器连通的净煤气回流管以及直接外供煤气的净煤气外供管。

7、作为本实用新型再进一步的方案:石灰窑的排气通过排气管道进入换热器内,排气管道上安装有用于净化石灰窑排气的第二净化室以及用于加快气体输送的鼓风机,排气管道上安装有控温器。

8、作为本实用新型再进一步的方案:换热器通过第一烟气管与烟囱连通以排放燃烧工况产生的烟气。

9、作为本实用新型再进一步的方案:第一烟气管分流后形成与烟囱连通的排放管以及与排气管道连通的第二烟气管,排放管以及第二烟气管上分别安装有排放阀以及烟气阀以控制管路启闭,第二烟气管上安装有用于将换热器内的烟气引至排气管道内的引风机。

10、作为本实用新型再进一步的方案:沿气体流动方向,控温器、第二净化室以及鼓风机依次连接,第二烟气管与排气管道的接口位于第二净化室的下游端。

11、作为本实用新型再进一步的方案:换热器在送风工况下加热的混合气体通过热风管道分别与气化反应炉以及石灰窑连通。

12、作为本实用新型再进一步的方案:换热器还连接有启动煤气作为换热器燃烧工况的启动燃烧源。

13、作为本实用新型再进一步的方案:气化反应炉内的含碳物为焦炭、兰炭、煤炭、煤矸石中的任意一种或者为至少两种组成的混合物。

14、作为本实用新型再进一步的方案:换热器为蓄热式加热炉,蓄热式加热炉布置有至少两座,以使得至少一座蓄热式加热炉处于燃烧工况,至少一座蓄热式加热炉处于送风工况;各蓄热式加热炉可在燃烧工况以及送风工况之间转换,以使得石灰-煤气联合制备系统不间断制备煤气。

15、与现有技术相比,本实用新型的有益效果是:

16、1、本实用新型用蓄热式加热炉组将石灰窑尾气、从石灰窑捕集的co2、蓄热式加热炉组的燃烧烟气加热为>1000℃的含co2高温气体,使高温气体与含碳物发生气化反应,将其中的co2直接转化为co,得到了可直接使用的净煤气,克服了传统煤气化工艺须另外加入高价氧气、氢气或空气、水等气化剂的问题,简化了气化工艺流程、降低了制备成本,解决了石灰窑co2捕集成本过高、直接排放的环境污染问题。

17、2、本实用新型用蓄热式加热炉组将石灰窑尾气、从石灰窑捕集的co2、蓄热式加热炉组的燃烧烟气加热为>1000℃的高温气体,将高温气体用于煅烧石灰的热载体,将石灰窑煅烧尾气再加热后制备煤气和循环用于石灰石煅烧,解决了目前技术的石灰窑尾气、加热炉燃烧烟气co2浓度低、分离回收成本和运行成本高、环境污染的问题。

18、3、本实用新型将石灰窑尾气、蓄热式加热炉组燃烧废气中分离的co2转化为co,制成可直接使用的净煤气,克服了这些气体目前的ccs、ccu处理方式存在的未来不确定性、难以实现广泛应用的问题。

技术特征:1.一种零排放的石灰-煤气联合制备系统,其特征在于,包括接入助燃空气(11)的换热器(1),换热器(1)具备燃烧工况以及送风工况;燃烧工况以及送风工况择一或同步使用;

2.根据权利要求1所述的一种零排放的石灰-煤气联合制备系统,其特征在于,所述气化反应炉(2)排出的粗煤气通过第一净化室(21)净化得到净煤气后输送至储气罐(3)内,储气罐(3)的出口分流形成与换热器(1)连通的净煤气回流管(31)以及直接外供煤气的净煤气外供管(32)。

3.根据权利要求1或2所述的一种零排放的石灰-煤气联合制备系统,其特征在于,石灰窑(4)的排气通过排气管道(44)进入换热器(1)内,排气管道(44)上安装有用于净化石灰窑(4)排气的第二净化室(42)以及用于加快气体输送的鼓风机(43),排气管道(44)上安装有控温器(41)。

4.根据权利要求3所述的一种零排放的石灰-煤气联合制备系统,其特征在于,换热器(1)通过第一烟气管(13)与烟囱(5)连通以排放燃烧工况产生的烟气。

5.根据权利要求4所述的一种零排放的石灰-煤气联合制备系统,其特征在于,第一烟气管(13)分流后形成与烟囱(5)连通的排放管(14)以及与排气管道(44)连通的第二烟气管(15),排放管(14)以及第二烟气管(15)上分别安装有排放阀(141)以及烟气阀(151)以控制管路启闭,第二烟气管(15)上安装有用于将换热器(1)内的烟气引至排气管道(44)内的引风机(16)。

6.根据权利要求5所述的一种零排放的石灰-煤气联合制备系统,其特征在于,沿气体流动方向,控温器(41)、第二净化室(42)以及鼓风机(43)依次连接,第二烟气管(15)与排气管道(44)的接口位于第二净化室(42)的下游端。

7.根据权利要求1或2所述的一种零排放的石灰-煤气联合制备系统,其特征在于,换热器(1)在送风工况下加热的混合气体通过热风管道(17)分别与气化反应炉(2)以及石灰窑(4)连通。

8.根据权利要求1或2所述的一种零排放的石灰-煤气联合制备系统,其特征在于,换热器(1)还连接有启动煤气(12)作为换热器(1)燃烧工况的启动燃烧源。

9.根据权利要求1或2所述的一种零排放的石灰-煤气联合制备系统,其特征在于,气化反应炉(2)内的含碳物为焦炭、兰炭、煤炭、煤矸石中的任意一种或者为至少两种组成的混合物。

10.根据权利要求1或2所述的一种零排放的石灰-煤气联合制备系统,其特征在于,换热器(1)为蓄热式加热炉,蓄热式加热炉布置有至少两座,以使得至少一座蓄热式加热炉处于燃烧工况,至少一座蓄热式加热炉处于送风工况;各蓄热式加热炉可在燃烧工况以及送风工况之间转换,以使得石灰-煤气联合制备系统不间断制备煤气。

技术总结本技术涉及煤气制备领域,具体是一种零排放的石灰‑煤气联合制备系统,包括接入助燃空气的换热器,换热器具备燃烧工况以及送风工况;燃烧工况以及送风工况择一或同步使用;沿气体流动方向,换热器、气化反应炉、储气罐依次连通并构成煤气制备循环回路,气化反应炉内装有可与高温二氧化碳发生气化反应的含碳物;送风工况下,换热器与石灰窑连通并构成石灰制备循环回路,石灰窑内装有石灰石原料;本技术可对石灰窑的二氧化碳尾气重新回收利用,并实现了石灰和煤气的联合制备,制备方法经济环保,大幅降低了二氧化碳的捕集回收成本。技术研发人员:徐瑞图,何汝生,徐潇晗受保护的技术使用者:北京瑞尔非金属材料有限公司技术研发日:20231208技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/263809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。