一种含氧生物质天然气提纯液化系统的制作方法

- 国知局

- 2024-07-29 10:39:46

本发明具体涉及一种含氧生物质天然气提纯液化系统。

背景技术:

1、沼气是一种重要的可再生清洁能源,主要成分是甲烷,其余为二氧化碳、氢气、氧气、硫化氢等。然而,沼气中的甲烷容易发生爆炸,导致沼气在压缩液化以及管道运输过程中存在极大的安全隐患。因此,如何安全有效地脱除沼气中的微量氧气,是沼气进一步加工与利用的关键技术难题。现有的气体脱氧专利技术可以分为物理脱氧法、化学脱氧法、生物脱氧法。其中物理脱氧包括变压吸附、低温精馏、膜分离以及分子筛吸附等,生物脱氧法通过微生物的呼吸作用实现氧含量的降低。由于沼气中的氧含量较低,仅为2%-0.5%,且沼气成分复杂,因而物理脱氧法和生物脱氧法无法实现氧气的深度安全脱除。

2、尽管现有的化学脱氧法如催化加氢脱氧和燃烧脱氧可以在一定程度上实现沼气的脱氧,但仍存在一些问题:首先,这些方法通常需要较高的温度和压力,能耗较高,增加了生产成本;其次,这些方法可能会改变沼气的组成,影响其燃烧性能和热值;此外,由于沼气含co2在40-60%,大量的co2进入脱氧装置不但会增大设备尺寸,还会浪费大量和热量,为此我们提出一种含氧生物质天然气提纯液化系统。

技术实现思路

1、本发明的目的在于提供一种含氧生物质天然气提纯液化系统,以解决上述背景技术中提出的如何在保证沼气脱氧效果的同时,降低能耗和生产成本,提高沼气的利用效率问题。

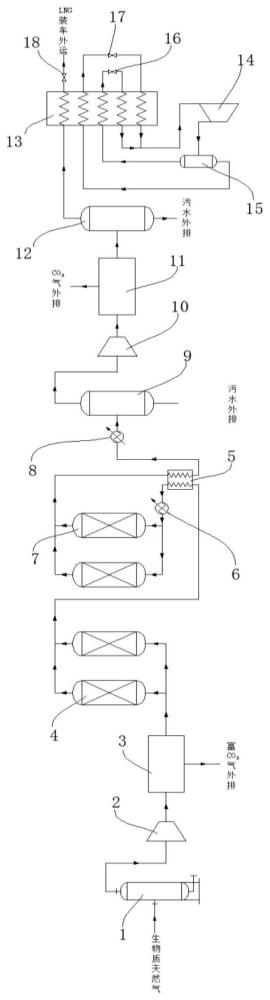

2、为实现上述目的,本发明提供如下技术方案:一种含氧生物质天然气提纯液化系统,包括:

3、粗脱硫吸附塔,所述粗脱硫吸附塔输出端连接有第一压缩机,所述第一压缩机一端连接有进行脱碳的膜分离器;

4、精脱硫塔,设置于膜分离器的输出端,且所述精脱硫塔的输出端依次连接有换热器及加热器;

5、脱氧反应器,安装于加热器的输出端,且所述脱氧反应器一端与换热器相连通,所述换热器的至少一个输出端连接有冷却器,所述冷却器一端连接有进行再次脱碳的精脱机构;

6、吸附单元,设置于精脱机构的输出端,且所述吸附单元的一端连接有液化机构以对气体进行液化。

7、优选地,所述精脱机构包括第二压缩机及吸收塔,所述第二压缩机的一端连接于气液分离器的输出端,另一端连接有吸收塔,所述吸收塔的一端与吸附单元内部联通。

8、优选地,所述液化机构包括冷箱、混合冷剂压缩机及冷剂分离器,所述吸附单元的一端通过管道连接有冷箱,所述混合冷剂压缩机设置于冷箱一侧且与冷箱内部联通,所述混合冷剂压缩机的输出端连接有冷剂分离器,所述冷剂分离器通过管道与冷箱内部联通。

9、优选地,所述液化机构还包括气相冷剂节流阀、液相冷剂节流阀及lng节流阀,所述气相冷剂节流阀与液相冷剂节流阀并排设置,且所述气相冷剂节流阀与液相冷剂节流阀分别通过管道与冷箱进行联通,所述lng节流阀设置于冷箱另一侧壁的上端。

10、优选地,所述精脱硫塔及脱氧反应器均至少设置有两个以进行互为备用。

11、一种含氧生物质天然气提纯液化系统的使用方法,包括如下步骤:

12、步骤a:将含氧生物质天然气通入粗脱硫吸附塔内,去除部分h2s气体,然后经第一压缩机增压后通入膜分离器内侧,将含氧生物质天然气中的co2分离出去;

13、步骤b:脱碳后的含氧生物质天然气送入精脱硫塔中再次脱硫,将h2s含量降至6ppm以下;

14、步骤c:脱硫后的含氧生物质天然气依次通入换热器及加热器,进行加热,然后在脱氧反应器内侧进行脱氧处理,处理后的含氧生物质天然气依次经换热器及冷却器进行降温;

15、步骤d:降温后的含氧生物质天然气进入到气液分离器内侧脱除游离水,然后经第二压缩机增压后进入到吸收塔进行精脱碳;

16、步骤e:精脱碳后进入到吸附单元进行精脱水,然后进入到冷箱内侧进行降温液化,最终通过lng节流阀向外部排放

17、优选地,所述步骤a中:

18、粗脱硫吸附塔中通过装有络合铁溶液对h2s进行吸收去除,粗脱硫吸附塔的操作温度为20℃到25℃,压力为15kpa到20kpa,粗脱硫后的含氧生物质天然气中h2s含量为50到100ppm。

19、优选地,所述步骤c中:

20、加热的温度至200℃到300℃后通入装有选择性催化剂的脱氧反应器,脱氧后含氧生物质天然气氧气含量小于0.1%。

21、优选地,所述步骤a中增压至1.0mpa后的含氧生物质天然气进入膜分离器,所述步骤d中增压至3mpa到4.5mpa后进入吸收塔,且所述吸收塔内装有的溶液为甲基二乙醇胺。

22、优选地,所述步骤e中:

23、精脱水后含氧生物质天然气在冷箱内降温至-160℃到-164℃后经lng节流阀后去lng储罐或装车外运;

24、经混合冷剂压缩机压缩后的冷剂首先进入冷剂分离器分离出气、液相冷剂,分离后的气相、液相冷剂自不同流道进入冷箱;

25、气相冷剂出冷箱后经气相冷剂节流阀后降压至0.3mpa到0.4mpa、降温至-163℃到-167℃后返回冷箱,提供含氧生物质天然气液化所需冷量后返回至混合冷剂压缩机;

26、液相冷剂经液相冷剂节流阀后降压至0.3mpa到0.4mpa、降温至-50℃到-57℃后返回冷箱,提供含氧生物质天然气液化所需冷量后返回至混合冷剂压缩机。

27、与现有技术相比,本发明的有益效果是:

28、(1)、本发明提出了一种新的含氧生物质天然气的脱氧方法,能够有效脱除沼气中的微量氧气,使其达到安全范围内,从而解决了沼气在压缩液化以及管道运输过程中存在的安全隐患问题。

29、(2)、本发明的方法在保证含氧生物质天然气脱氧效果的同时,能够有效降低能耗和生产成本,相比于现有的化学脱氧法,本发明的方法无需较高的温度和压力,从而大大降低了能耗,同时,本发明的方法也不会改变沼气的组成,从而保证了沼气的燃烧性能和热值。

30、(3)、本发明的方法在脱氧前对含氧生物质天然气的中的co2进行了粗脱,从而避免了大量的co2进入脱氧装置,减小了设备尺寸,同时也避免了浪费大量热量,这不仅提高了沼气的利用效率,提高安全性,还降低了投资运行成本。

技术特征:1.一种含氧生物质天然气提纯液化系统,其特征在于,包括:

2.根据权利要求1所述的一种含氧生物质天然气提纯液化系统,其特征在于:所述精脱机构包括第二压缩机(10)及吸收塔(11),所述第二压缩机(10)的一端连接于气液分离器(9)的输出端,另一端连接有吸收塔(11),所述吸收塔(11)的一端与吸附单元(12)内部联通。

3.根据权利要求1所述的一种含氧生物质天然气提纯液化系统,其特征在于:所述液化机构包括冷箱(13)、混合冷剂压缩机(14)及冷剂分离器(15),所述吸附单元(12)的一端通过管道连接有冷箱(13),所述混合冷剂压缩机(14)设置于冷箱(13)一侧且与冷箱(13)内部联通,所述混合冷剂压缩机(14)的输出端连接有冷剂分离器(15),所述冷剂分离器(15)通过管道与冷箱(13)内部联通。

4.根据权利要求3所述的一种含氧生物质天然气提纯液化系统,其特征在于:所述液化机构还包括气相冷剂节流阀(16)、液相冷剂节流阀(17)及lng节流阀(18),所述气相冷剂节流阀(16)与液相冷剂节流阀(17)并排设置,且所述气相冷剂节流阀(16)与液相冷剂节流阀(17)分别通过管道与冷箱(13)进行联通,所述lng节流阀(18)设置于冷箱(13)另一侧壁的上端。

5.根据权利要求1所述的一种含氧生物质天然气提纯液化系统,其特征在于:所述精脱硫塔(4)及脱氧反应器(7)均至少设置有两个以进行互为备用。

6.如权利要求1-5所述的一种含氧生物质天然气提纯液化系统的使用方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的一种含氧生物质天然气提纯液化系统的使用方法,其特征在于,所述步骤a中:

8.根据权利要求6所述的一种含氧生物质天然气提纯液化系统的使用方法,其特征在于,所述步骤c中:

9.根据权利要求6所述的一种含氧生物质天然气提纯液化系统的使用方法,其特征在于:所述步骤a中增压至1.0mpa后的含氧生物质天然气进入膜分离器(3),所述步骤d中增压至3mpa到4.5mpa后进入吸收塔(11),且所述吸收塔(11)内装有的溶液为甲基二乙醇胺。

10.根据权利要求6所述的一种含氧生物质天然气提纯液化系统的使用方法,其特征在于,所述步骤e中:

技术总结本发明公开了一种含氧生物质天然气提纯液化系统及其使用方法,包括:粗脱硫吸附塔,所述粗脱硫吸附塔输出端连接有第一压缩机,所述第一压缩机一端连接有进行脱碳的膜分离器;精脱硫塔,设置于膜分离器的输出端,且所述精脱硫塔的输出端依次连接有换热器及加热器;脱氧反应器,安装于加热器的输出端,且所述脱氧反应器一端与换热器相连通;本发明能够有效脱除含氧生物质天然气的中的微量氧气,使其达到安全范围内,从而解决了含氧生物质天然气在压缩液化以及管道运输过程中存在的安全隐患问题,相比于现有的化学脱氧法,本发明的方法无需较高的温度和压力,从而大大降低了能耗。技术研发人员:张留瑜,薛永攀,郑江,丁志,齐发,胡飞,杨美蓉,孙义澍受保护的技术使用者:合肥万豪能源设备有限责任公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240726/132966.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表