将异烷烃反向异构化为正烷烃以提高烯烃产率的集成液体裂解方法与流程

- 国知局

- 2024-07-29 10:39:40

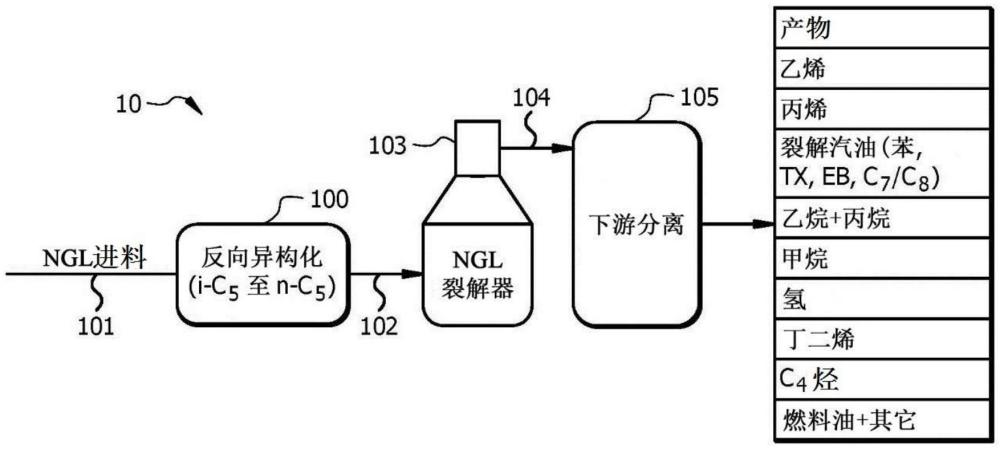

发明领域本公开一般涉及处理天然气液(ngl)的集成方法。更具体地,本公开涉及将异烷烃反向异构化为正烷烃,以提高烯烃在随后裂解操作中的产率的处理天然气液的方法。发明背景当前,在化学工业以及其他产业中,人们越来越关注在产生过程中最小化碳损失,以及使生产率和能源效率最大化。天然气液是石油化学品的重要来源/原料之一。天然气液的最大组分是戊烷。但天然气液中可能存在其他更重的烃组分,例如己烷和庚烷。在化工厂中,天然气液通常被裂解以产生更有价值的化学品,例如烯烃。实际上,大多数被送至裂解装置(裂解炉或热解炉)的液体原料都被用于产生石油化学品原料。天然气液通常是戊烷的混合物(n-c5约为50重量%,i-c5约为40重量%以及其他物质)—可以理解的是,天然气液的组成根据开采它的井而有所不同。热解炉将天然气液原料的组分裂解,以产生高价值的烯烃,例如乙烯、丙烯和丁二烯,以及芳烃例如苯等。当较轻的烃例如乙烯的需求量很大时,提高裂解器出口处此类较轻的烃的产率最终会提高液体裂解方法的总的可获利程度。由于天然气液在全世界被广泛处理,需要设计集成方法,以满足对生产率和能源效率的更高需求。发明简述已经发现了解决提高处理天然气液的生产率和能源效率的需求的方法。该方法涉及通过反向异构化过程将天然气液的异烷烃转化为正烷烃。与未进行反向异构化的天然气液相比,通过实施这种反向异构化,裂解装置的进料中的正烷烃的浓度增加。与不进行反向异构化时相比,进行反向异构化时正烷烃浓度的增加导致低碳烯烃和芳烃的产量增加。换句话说,在将天然气液进料注入裂解器之前提高其品质,可以提高天然气液进料的低碳烯烃产率。因此,本公开的实施方案包括提高天然气液进料品质以提高低碳烯烃的裂解生产率的方法。该方法包括通过反向异构化将天然气液的异烷烃(例如异戊烷)含量转化为异烷烃对应的正异构体(例如异戊烷对应的正戊烷),从而形成正异构体浓度高于天然气液的裂解装置进料。方法还包括处理裂解装置进料以产生一种或多于一种低碳烯烃和/或其他增值烃,如苯和丁二烯。本公开的实施方案包括由包含异烷烃和正烷烃的天然气液中产生低碳烯烃和/或其它增值烃,例如苯和丁二烯的方法。方法包括将天然气液中的一些异烷烃转化为正烷烃,从而形成正烷烃浓度高于原天然气液的裂解装置进料。方法还包括处理裂解装置进料以产生一种或多于一种低碳烯烃和/或其他增值烃,如苯和丁二烯。本公开的实施方案包括由主要包含异戊烷和正戊烷的天然气液中产生烯烃和/或芳烃的集成方法。方法包括对天然气液进行加氢处理,以除去不需要的杂质,从而产生第一流。该方法还涉及在分离器中分离第一流,以产生主要包含异戊烷的第二流,并在基于活性金属的催化剂的存在下将第二流的异戊烷异构化以形成正戊烷。这样,就产生了正戊烷浓度高于第二流的第三流。方法还包括从第三流中除去甲烷和氢,以形成包含正戊烷和未转化的异戊烷的第四流,并且在同一分离器中和/或使用另一个分离器分离第四流,其中第一流的分离和第四流的分离主要产生包含正戊烷的裂解装置进料。然后,该方法包括使一种或多于一种裂解装置进料处于裂解一种或多于一种裂解装置进料的分子以产生主要包含乙烯的产物流的条件下。下文包含本说明书中所使用的各种术语和短语的定义。术语“约”或“大约”被定义为接近本领域普通技术人员所理解的接近于。在一个非限制性实施方案中,这些术语被定义为偏差在10%以内,优选偏差在5%以内,更优选偏差在1%以内,并且最优选偏差在0.5%以内。就本公开的目的而言,“x、y和/或z”可以解释为仅x、仅y、仅z或两个或多于两个项目x、y和z的任意组合(例如,xyz、xy、xz、yz)。术语“重量%”、“体积%”或“摩尔%”分别是指组分基于包含该组分的材料的总重量、总体积或总摩尔数的重量百分比、体积百分比或摩尔百分比。在一个非限制性实例中,100摩尔材料中的10摩尔组分是10摩尔%的组分。术语“基本上”及其变体被定义为包括偏差在10%以内、偏差在5%以内、偏差在1%以内或偏差在0.5%以内。当在权利要求书和/或说明书中使用术语“抑制”或“减少”或“防止”或“避免”或这些术语的任何变体包括任何可测量的降低或完全抑制以实现期望的结果。说明书和/或权利要求中使用的术语“有效”是指足以实现期望地、预想的或预期的结果。在权利要求书或说明书中与术语“包含”、“包括”、“含有”或“具有”结合使用时,要素前无数量词可以表示“一个”,但也与“一个或更多个”、“至少一个”和“一个或多于一个”的含义一致。词语“包含”、“具有”、“包括”或“含有”是包容性的或开放式的,并且不排除其它的、未列举的元素或方法步骤。本发明的方法可以“包括”、“基本上组成为”或“组成为”在整个说明书中公开的特定成分、组分、组合物等。在说明书和/或权利要求书中使用的术语“主要”是指大于50重量%、50摩尔%和50体积%中的任意一个。例如,“主要”可以包括50.1重量%至100重量%及其之间的所有值和范围、50.1摩尔%至100摩尔%及其之间的所有值和范围,或50.1体积%至100体积%及其之间的所有值和范围。术语“低碳烯烃”指任意的总共有两个至四个碳原子的烯烃。术语“天然气液”指以液体形式从气态中分离出来的天然气组分,例如主要包含五个至六个碳原子的液体流。本公开的其他目的、特征和优点将根据以下附图、详述和实施例而变得明显。应该理解的是,然而,这些附图、详述和实施例虽然示出了本公开的具体实施方案,但仅作为说明而并不旨在限制。此外,预期本详述将使本公开精神和范围内的变更和修改对本领域技术人员变得明显。在其他实施方案中,来自特定实施方案的特征可以与来自其它实施方案的特征结合。例如,来自一个实施方案的特征可以与来自任意其他实施方案的特征结合。在其它实施方案中,可以向本文所述的特定实施方案添加附加的特征。附图简要说明为了更全面地理解,引入下文描述结合附图,其中:图1示出了根据本公开的实施方案用于处理天然气液以产生一种或多于一种低碳烯烃的集成系统或方案;图2示出了根据本公开实施方案使用反向异构化处理天然气液以产生富烷烃流的广义系统;图3示出了根据本公开实施方案使用反向异构化处理天然气液以产生富烷烃流的系统方法;图4示出了根据本公开实施方案处理天然气液以产生一种或多于一种低碳烯烃的集成方法;和图5显示了天然气液中正戊烷浓度变化对裂解制乙烯的生产率的影响。发明详述本公开涉及集成方法,其涉及在天然气液的裂解中引入反向异构化以产生低碳烯烃、苯和丁二烯等产物。根据公开的实施方案,天然气液的异戊烷(i-c5)在进入裂解装置之前被转化为正戊烷(n-c5)。裂解以产生低碳烯烃、苯和/或丁二烯的进料中的正戊烷量的增加提高了低碳烯烃(特别是乙烯)的产量/生产率。换句话说,通过反向异构化对天然气液进行预处理,为裂解装置提供富n-c5进料,从而提高低碳烯烃的综合生产率。用于处理天然气液的集成系统图1示出了根据本公开实施方案的用于处理天然气液以产生一种或多于一种低碳烯烃的集成系统10。根据本公开的实施方案,系统10包括反向异构化装置100。反向异构化装置100具有用于接收天然气液101的入口,并适于对异烷烃如异戊烷进行反向异构化,从而形成正烷烃如正戊烷。在公开的实施方案中,反向异构化装置100在其中配置了用于催化反向异构化反应的基于铂的催化剂。根据公开的实施方案,系统10还包括裂解装置103,其中反向异构化装置100的出口与裂解装置103的入口流体连通,使得来自反向异构化装置100的裂解装置进料102流入裂解装置103。裂解装置103被配置为用于裂解烃以产生有价值的产物,如低碳烯烃、苯和丁二烯。在本公开的实施方案中,系统10包括分离装置105,其适于从裂解装置103接收产物流104,并将产物流104分离成组分例如丙烯、热解汽油、乙烷和丙烷、甲烷、氢、丁二烯、c4烃和燃料油。图2示出了根据公开实施方案的用于处理天然气液以产生一种或多于一种低碳烯烃的系统20。在本公开的实施方案中,系统20包括在将品质提高后的进料送至裂解装置裂解之前,用于提高天然气液201形式的进料品质的多种组分。根据本公开的实施方案,系统20包括加氢处理装置203,其适用于接收和加氢处理天然气液201,从而从天然气液201中除去例如硫化合物的杂质。在本公开的实施方案中,氢气或氢气和氯气用于进行加氢处理过程。图2示出了氢气流211经由入口流入加氢处理装置203,在其中进行天然气液201的加氢处理。根据本公开的实施方案,系统20包括分离塔205,其被配置为用于分离经加氢处理的ngl流204,其为来自加氢处理装置203的流出物。系统不限于图2中所示的塔的数量,并且本公开的实施方案可以包括多个分离塔。在本公开的实施方案中,分离塔205为蒸馏塔。根据本公开的实施方案,分离塔205与加氢处理装置203流体连通,并接受来自加氢处理装置203的经加氢处理的ngl流204;之后,分离塔205将经加氢处理的ngl流204分离为(1)主要包含异戊烷的异戊烷流206和(2)主要包含正戊烷的正戊烷流207。在本公开的实施方案中,系统20还包括反向异构化装置200,其适用于反向异构异戊烷流206中的异戊烷以形成正戊烷。这样,从反向异构化装置200产生的异构化流202具有比异戊烷流206更高浓度的正戊烷。在本公开的实施方案中,反向异构化装置200其中配置了用于催化反向异构化反应的基于铂的催化剂。系统不限于如图2所示的并联和/或串联的集成反向异构化反应器以及所涉及的中间阶段的数量,因为本公开的实施方案可以包括多个异构化反应器和其它的中间阶段。根据本公开的实施方案,系统20还包括稳定器208,用于将异构化流202分离为(1)整体上主要包含甲烷和氢的低碳烃209,和(2)整体上主要包含正戊烷和异戊烷的循环戊烷流210。在本公开的实施方案中,稳定器208是蒸馏塔。根据本公开的实施方案,稳定器208的出口与分离塔205的入口流体连通,使得循环戊烷流210可以从稳定器208流向分离塔205进行进一步的处理—具体地,分离成异戊烷流和正戊烷流。用于处理天然气液的方法图3示出了根据本公开实施方案的用于处理天然气液以产生富烷烃流的系统30。在本公开的实施方案中,方法30可以通过系统10实施。根据本公开的实施方案,方法30包括使天然气液101流入反向异构化装置100,并通过反向异构化,在方框300处将至少一些天然气液101的异烷烃含量转化为正烷烃,从而形成裂解装置进料102。根据本公开的实施方案,裂解装置进料102具有比天然气液101更高浓度的正烷烃。在本公开的实施方案中,反向异构化是在包括100℃至500℃的温度和1巴至50巴的压力的条件下在反向异构化装置100中进行的,取决于催化剂的性质和反应要求。根据本公开的实施方案,上文所述的异烷烃为异戊烷,其反向异构化以形成正戊烷,即上文所述的正烷烃。天然气液101可以根据其来源而具有多种组成,并且在本公开的实施方案中,天然气液101包含20重量%至80重量%的异戊烷和20重量%至80重量%的正戊烷。在本公开的实施方案中,如方框301所示,方法30涉及使裂解装置进料102从反向异构化装置100流入裂解装置103,并在裂解装置103中处理裂解装置进料102,以产生一种或多于一种低碳烯烃。在本公开的实施方案中,一种或多于一种烯烃包括乙烯。根据本公开的实施方案,产物流104包含乙烯和组分例如丙烯、苯、乙烷、丙烷、甲烷、氢、丁烷、丁烯、热解汽油和丁二烯。在本公开的实施方案中,方法30包括分离装置105,其将方框302中的产物流104分离成多种组分,例如乙烯以及组分例如丙烯、热解汽油、乙烷、丙烷、甲烷、氢、丁二烯、c4烃和燃料油。图4示出了根据本公开的实施方案的用于处理天然气液以产生一种或多于一种低碳烯烃的系统40。在本公开的实施方案中,方法40可以通过系统20实施。在本公开的实施方案中,方法40包括通过入口接收天然气液201进入加氢处理装置203。加氢处理装置203适用于加氢处理天然气液201。在本公开的实施方案中,天然气液201包含20重量%至80重量%的异戊烷和20重量%至80重量%的正戊烷。在本公开的实施方案中,在方框400中,方法40涉及对天然气液201进行加氢处理的加氢处理装置203,以从天然气液201中除去杂质例如硫化合物。在本公开的实施方案中,氢气(例如氢气流211)或氢气和氯气流入加氢处理装置203以进行加氢处理过程。根据本公开的实施方案,在方框400处的加氢处理产生了经加氢处理的ngl流204。根据本公开的实施方案,方法40涉及使经加氢处理的ngl流204从加氢处理装置203流入分离塔205中;并且,在方框401处,方法40还涉及在分离塔205(第一分离器)中分离经加氢处理的ngl流204(第一流),以产生主要包含异戊烷的异戊烷流206(第二流)。在本公开的实施方案中,分离塔205为蒸馏塔。根据本公开的实施方案,异戊烷流206包含70重量%至100重量%的异戊烷。根据本公开的实施方案,方法40还包括使异戊烷流206流入反向异构化装置200。在本公开的实施方案中,在方框402中,方法40涉及在基于活性金属的催化剂(例如基于铂的催化剂)的存在下异构化异戊烷流206的异戊烷以形成正戊烷,从而产生异构化流202(第三流),其包含比异戊烷流206更高浓度的正戊烷。在本公开的实施方案中,方框402处的异构化是在反向异构化装置200内的条件下进行的,其包括80℃至480℃的温度和1巴至50巴的压力。根据本公开的实施方案,方法40涉及使异构化流202流入稳定器208(第二分离器)。系统不限于图2所示的稳定器的数量,因为本公开的实施方案可以包含多个分离器。在方框403中,方法40包括从异构化流202中除去甲烷和氢,以形成循环戊烷流210(第四流),其包含正戊烷和未转化的异戊烷。换句话说,稳定器208稳定异构化流202并将其分离为(1)整体上主要包含甲烷和氢的低碳烃209,和(2)整体上主要包含正戊烷和异戊烷的循环戊烷流210。根据本公开的实施方案,方法40包括使循环戊烷流210流至分离塔205,使得在方框404中,方法40涉及将分离塔205中的循环戊烷流210分离;而且这样,经加氢处理的ngl流204的分离和循环戊烷流210的分离产生主要包含正戊烷的正戊烷流207(裂解装置进料)。在方框405中,方法40涉及使正戊烷流207处于裂解正戊烷流207的分子以产生包含一种或多于一种烯烃的产物流的条件下。根据本公开的实施方案,产物流包含乙烯、丙烯、苯、乙烷、丙烷、甲烷、氢和丁二烯中的一种或多于一种。ngl裂解的典型产物流如下表1所示:表1 产物 重量% 乙烯 38.8 丙烯 14.2 裂解汽油(苯,tx,eb,c7/c8,残油液) 9.1 乙烷+丙烷 2.2 甲烷/燃料气 17.6 氢 1.5 丁二烯 5.1 c4烃 8.5 燃料油 2.9 在本公开的实施方案中,方法40可以以不同于方框404和方框405中所述的来处理循环戊烷流210,具体地,其中分离塔205中的经加氢处理的ngl流204的分离产生第一裂解装置进料,并且方法40还包括在第二分离器(不同于分离塔205)中分离循环戊烷流210,以产生主要包含正戊烷的第二裂解装置进料。根据本公开的实施方案,方法40涉及使第一裂解装置进料和第二裂解装置进料处于裂解第一裂解装置进料和第二裂解装置进料的分子以产生至少一些包含一种或多于一种低碳烯烃的产物流的条件下。根据本公开的实施方案,产物流包含乙烯、丙烯、苯、乙烷、丙烷、甲烷、氢和丁二烯中的一种或多于一种。尽管本公开的实施方案已经参照图3和图4中的方框进行了描述,应当理解,本公开的操作并不限于图3和图4所示的特定方框和/或方框的特定顺序。因此,本公开的实施方案可以使用与图3和图4不同顺序的各种方框来提供本文所述的功能。本文所描述的系统和方法还可以包括各种化学处理领域技术人员所熟知的未示出的设备。例如,可能未示出的某些控制器、管道、计算机、阀门、泵、加热器、热电偶、压力表、混合器、换热器等。作为本发明的公开内容的一部分,具体实施例包括如下。实施例仅用于说明目的,并且不旨在限制本发明。本领域普通技术人员将容易认识到,可以改变或调整参数以产生基本相同的结果。实施例(模拟以确定ngl进料中的正戊烷浓度对裂解装置的影响)使用各种模拟平台与液体炉设计,进行了大量基于模拟的预估。在液体炉例如高强度盘管、p/e 0.4等最优的运行条件下模拟,用于使乙烯增加到最大限度。图5示出了在相同操作条件下,天然气液(ngl)中n-c5浓度变化对乙烯生产率的比较影响。在本发明的上下文中,至少公开了以下21个实施方案。实施方案1是处理天然气液以产生一种或多于一种低碳烯烃的集成方法,其还被用作石化生产进料。方法包括通过反向异构化将天然气液中至少一些异烷烃含量转化为正烷烃,从而形成正烷烃浓度高于天然气液的裂解装置进料。方法还包括处理裂解装置进料,以产生一种或多于一种低碳烯烃。实施方案2是实施方案1所述的方法,其中反向异构化在包括100℃至500℃的温度和1巴至50巴的压力的条件下进行。实施方案3是实施方案1和2中任一项所述的方法,其中异烷烃为异戊烷,正烷烃为正戊烷。实施方案4是实施方案1至3中任一项所述的方法,其中天然气液含有20重量%至80重量%的异戊烷和20重量%至80重量%的正戊烷。实施方案5是实施方案1至4中任一项所述的方法,其中一种或多于一种的低碳烯烃包括乙烯。实施方案6是实施方案1至5中任一项所述的方法,其中处理裂解装置进料所产生的产物流包含选自乙烯、丙烯、苯、乙烷、丙烷、甲烷、氢、丁烷、丁烯、热解汽油和丁二烯的物质。实施方案7是实施方案1至6中任一项所述的方法,其中产物流主要包含乙烯。实施方案8是处理含有异戊烷和正戊烷的天然气液的方法。方法包括加氢处理天然气液以产生第一流。方法还包括在第一分离器中分离第一流,以产生主要包含异戊烷的第二流。方法还包括在基于活性金属的催化剂的存在下,将第二流的异戊烷异构化以形成正戊烷,从而产生正戊烷浓度高于第二流的第三流。该方法还包括从第三流中除去甲烷和氢,以形成含有正戊烷和未转化的异戊烷的第四流。实施方案9是实施方案1至8中任一项所述的方法,还包括在第一分离器中分离第四流,其中第一流的分离和第四流的分离产生主要包含正戊烷的裂解装置进料。该方法还包括使裂解装置进料处于使裂解装置进料的分子裂解以产生含有一种或多于一种烯烃的产物流的条件下。实施方案10是实施方案1至9中任一项所述的方法,其中一种或多于一种烯烃包括乙烯。实施方案11是实施方案1至10中任一项所述的方法,其中使裂解装置进料处于所述条件下所产生的产物流包含选自乙烯、丙烯、苯、乙烷、丙烷、甲烷、氢和丁二烯的物质。实施方案12是实施方案1至11中任一项所述的方法,其中,第一分离器为蒸馏塔。实施方案13是实施方案1至12中任一项所述的方法,其中第一分离器中第一流的分离产生第一裂解装置进料。该方法还包括在第二分离器中分离第四流,以产生主要包含正戊烷的第二裂解装置进料。方法还包括使第一裂解装置进料和第二裂解装置进料处于裂解第一裂解装置进料和第二裂解装置进料的分子以产生至少一些包含一种或多于一种低碳烯烃的产物流的条件下。实施方案14是实施方案1至13中任一项所述的方法,其中一种或多于一种低碳烯烃包括乙烯。实施方案15是实施方案1至14中任一项所述的方法,其中使第一裂解装置进料和第二裂解装置进料处于所述条件下所产生的产物流包含选自乙烯、丙烯、苯、乙烷、丙烷、甲烷、氢和丁二烯的物质。实施方案16是实施方案1至15中任一项所述的方法,其中第一分离器和第二分离器是蒸馏塔。实施方案17是实施方案1至16中任一项所述的方法,其中异构化在包括100℃至500℃的温度和1巴至50巴的压力的条件下进行。实施方案18是实施方案1至17中任一项所述的方法,其中第二流包含50重量%至100重量%的异戊烷。实施方案19是实施方案1至18中任一项所述的方法,其中天然气液包含20重量%至80重量%的异戊烷、20重量%至80重量%的正戊烷。实施方案20是实施方案1至19中任一项所述的方法,其中反向异构化将为催化过程。实施方案21是实施方案1至20中任一项所述的方法,其中基于活性金属的催化剂可包括铂。除非明确排除,否则上文与此处所述的所有实施方案都可以以任意方式组合。尽管已经详细描述了本技术的实施方案及其优点,应当理解,在不偏离所附权利要求限定的实施方案的精神和范围的情况下,可以在本文中进行各种改变、替换和变更。此外,本技术的范围不旨在限于说明书中所述方法、机器、制造、物质组成、装置、方法和步骤的具体实施方案。如本领域普通技术人员将容易地从上文所述公开内容理解的那样,可使用目前存在或以后将要开发的方法、机器、制造、物质组合物、装置、方法或步骤,执行与本文所述的相应实施方案的基本相同的功能或实现基本相同的结果。因此,所附权利要求旨在在其范围内包含此类方法、机器、制造、物质组合物、装置、方法或步骤。

背景技术:

技术实现思路

本文地址:https://www.jishuxx.com/zhuanli/20240726/132958.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表