一种含锂电解质制备氟化铝与碳酸锂的方法与流程

- 国知局

- 2024-08-22 14:22:40

本发明涉及电解铝行业工业固废的资源化回收处理,具体涉及一种含锂电解质制备氟化铝与碳酸锂的方法。

背景技术:

1、中国电解铝工业的快速发展,氧化锂含量0.58%以上的铝土矿正被开发利用。为改善电解质性质,氟化锂常作为添加剂参与电解铝的生产过程。目前,我国大部分电解铝企业产生的废电解质中氟化锂含量一般超过3wt%,最高浓度达到9-10wt%。

2、受碳酸锂需求不断增加的影响,由含锂废电解质生产碳酸锂的工艺被广泛探究。中国发明专利申请cn105543504a提出在含锂铝电解质中加入氟化钠,混合均匀后在400~1000℃下保温2-3h,使得将na2lialf6转化为容易浸出的lif,之后使用7-14mol/l的强酸浸出锂。中国发明专利申请cn112919507a提出使用2.5-5mol/l的氢氧化钠溶液在80-100℃下对电解质进行浸出处理,使其中na2lialf6转化为lif,lif存在于滤渣中,滤渣使用1-4mol/l的酸在50-90℃下浸出,以溶出其中li。

3、然而,上述工艺条件苛刻,含锂浸出液处理困难,过程中易产生氟化氢气体。最为重要的是废电解质中氟铝元素尚未得到回收利用,资源浪费严重,经济效益差,而且提锂后废渣产量大且含有大量氟元素,对环境易造成二次污染。

技术实现思路

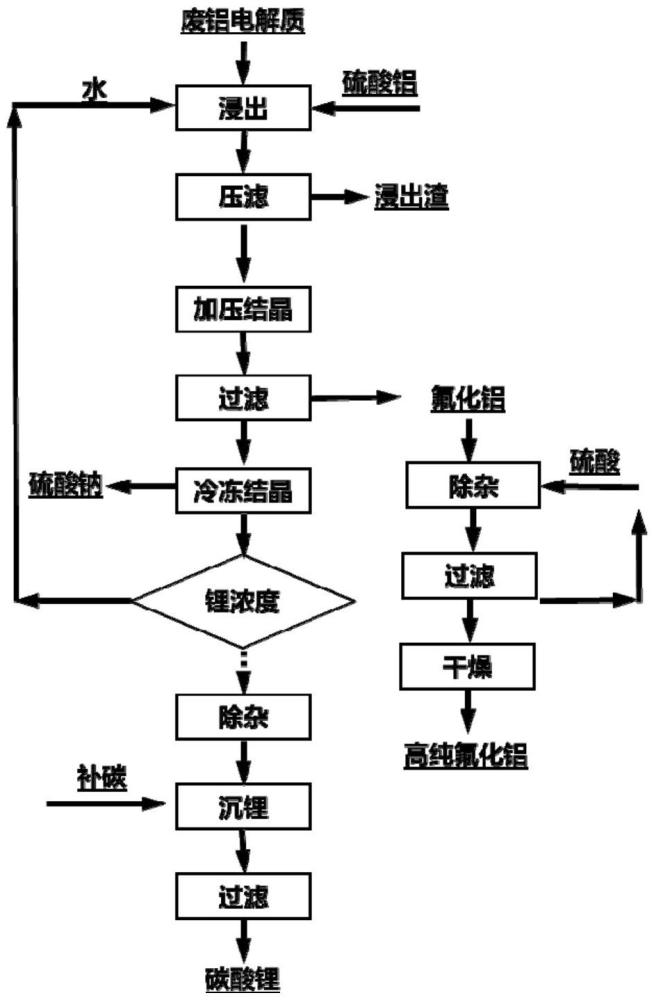

1、针对现有技术的不足,本发明提供一种含锂电解质制备氟化铝与碳酸锂的方法,通过硫酸铝溶液浸取含锂电解质,在温和溶液环境下,对含锂电解质中的有价元素li+、f-、al3+进行收集,并通过添加助剂或采用结晶的方法,对这些有价元素进行选择性分离,整个工艺流程简单,有价元素回收率高,生产成本低,具有显著的经济价值。

2、为了实现上述发明目的,本发明提供了下述技术方案:

3、一种含锂电解质制备氟化铝与碳酸锂的方法,该方法包括如下步骤:

4、s1、将含锂电解质与硫酸铝溶液进行混合,充分搅拌浸出,固液分离后,获得滤液a和浸出渣;

5、s2、向滤液a中加入晶种,放入反应釜,在一定温度下使其充分加压结晶,固液分离后,获得滤液b和粗氟化铝产品;

6、s3、将粗氟化铝产品酸洗除杂,固液分离后,获得高纯氟化铝产品和滤液c,滤液c可返回继续参与酸洗除杂;

7、s4、对滤液b进行冷冻结晶,固液分离后,获得滤液d和钠盐产品;

8、s5、对滤液d中的锂浓度进行测定,并确定合格浓度,当锂浓度≥合格浓度时,将滤液d进入s6沉锂步骤;当锂浓度<合格浓度时,滤液d返回s1参与浸出;

9、s6、将锂浓度合格的滤液d进行除杂后,补充碳酸根进行沉锂,固液分离后,获得碳酸锂产品。

10、根据本发明,优选的,s1中所述的硫酸铝溶液为酸性硫酸铝溶液,进一步优选为硫酸铝与稀硫酸溶液混合配制而成,铝离子浓度为0.5-1.5mol/l,进一步优选为0.5-1.0mol/l;

11、优选的,稀硫酸溶液的ph为2-3。

12、根据本发明,优选的,s1中,硫酸铝溶液与含锂电解质的液固比为5ml-20ml:1g,优选为7ml-10ml:1g。

13、根据本发明,优选的,s1中,浸出温度控制为70-100℃,浸出时间控制为0.5-2h,搅拌速率为200-400rpm。

14、根据本发明,优选的,s1中,固液分离的方法可以是过滤/压滤/离心中的一种。

15、根据本发明,优选的,s1中,固液分离时,用净水洗涤1-2次浸出渣,洗涤水可与滤液a混合。

16、根据本发明,优选的,s2中的晶种是氟化铝晶体。

17、根据本发明,优选的,s2中的滤液体积与晶种的加入量的比为20ml-30ml:1g。

18、根据本发明,优选的,s2中加压结晶的温度为100-300℃。

19、根据本发明,优选的,s2中,固液分离的方法可以是过滤/压滤/离心中的一种。

20、根据本发明,优选的,s2中,固液分离时,用净水洗涤1-2次粗氟化铝产品,洗涤水可与滤液b混合。

21、根据本发明,优选的,s2和s3之间,还包括对粗氟化铝产品的干燥步骤,干燥温度为90-120℃。

22、根据本发明,优选的,s3中的酸洗用酸可以是稀硫酸溶液/稀盐酸溶液/稀硝酸溶液中的一种;进一步优选的,s3中酸洗酸浓度为5-15wt%,酸洗温度为70-90℃,酸洗时间为20-40min。

23、根据本发明,优选的,s3中固液分离的方法可以是过滤/压滤/离心中的一种。

24、根据本发明,优选的,s3中滤液c返回参与酸洗前,补充一定量的酸,使其酸浓度为5-15wt%。

25、根据本发明,优选的,s4中冷冻结晶的温度为0-10℃。

26、根据本发明,优选的,s5中滤液d中锂的合格浓度为≥10g/l。

27、根据本发明,优选的,s5中滤液d返回s1参与浸出的方式为配制稀硫酸混合溶液。

28、根据本发明,优选的,s6中除杂的方式为添加碱液调节滤液d的ph;进一步优选的,s6中除杂所需的碱液是氢氧化钠溶液;优选的,s6中滤液d除杂后的ph为10-14。

29、根据本发明,优选的,s6中补充碳酸根的方式为加入碳酸钠。

30、根据本发明,优选的,s6中固液分离的方法可以是过滤/离心中的一种。

31、与现有技术相比,本发明的优势如下:

32、1、本发明的处理方法在浸出过程中使废电解质中的元素锂、氟、铝、钠协同溶入浸出液中,通过后续三步选择性分离,生产氟化铝、钠盐及锂盐等高值化产品,工艺流程短、设备简单、工业化可行性高。

33、2、本发明对浸出液直接加压结晶可得到粗制氟化铝,减少碱的用量。

34、3、本发明根据硫酸钠的溶解度特性,采用冷冻结晶脱钠,水循环高效浸出富集锂的方式,减少含锂溶液的蒸发浓缩量,进而节能降耗。

35、4、本发明通过采用循环反复浸出,在提高浸出液中锂浓度的同时,减少了水的用量,处理成本降低。

36、5、本发明的整个工艺流程,实现了含锂电解质的高值化利用,有效提升了含锂电解质的综合效益,不产生二次污染,氟化铝、碳酸钠产品的纯度均符合现行国标要求。

技术特征:1.一种含锂电解质制备氟化铝与碳酸锂的方法,该方法包括如下步骤:

2.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s1中所述的硫酸铝溶液为酸性硫酸铝溶液,优选为硫酸铝与稀硫酸溶液混合配制而成;

3.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s1中,硫酸铝溶液与含锂电解质的液固比为5ml-20ml:1g,优选为7ml-10ml:1g。

4.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s1中,浸出温度控制为70-100℃。

5.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s2中的晶种是氟化铝晶体;

6.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s2中加压结晶的温度为100-300℃。

7.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s3中的酸洗用酸是稀硫酸溶液/稀盐酸溶液/稀硝酸溶液中的一种;

8.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s4中冷冻结晶的温度为0-10℃。

9.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s5中滤液d中锂的合格浓度为≥10g/l。

10.根据权利要求1所述的含锂电解质制备氟化铝与碳酸锂的方法,其特征在于,s6中除杂的方式为添加碱液调节滤液d的ph,滤液d除杂后的ph为10-14。

技术总结本发明涉及一种含锂电解质制备氟化铝与碳酸锂的方法,通过硫酸铝溶液浸取含锂电解质,在温和溶液环境下,对含锂电解质中的有价元素Li<supgt;+</supgt;、F<supgt;‑</supgt;、Al<supgt;3+</supgt;进行收集,并通过添加助剂或采用结晶的方法,对这些有价元素进行选择性分离。本发明对浸出液直接加压结晶可得到粗制氟化铝,减少碱的用量。整个工艺流程,实现了含锂电解质的高值化利用,有效提升了含锂电解质的综合效益,不产生二次污染,氟化铝、碳酸钠产品的纯度均符合现行国标要求。技术研发人员:赵杉,王宏雷,宋志浩,许恩乐,赵辰,于浩淼,江晓凤受保护的技术使用者:内蒙古国科信达环保科技有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/278430.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。