顶纵梁的模板台车及模板台车的施工方法与流程

- 国知局

- 2024-08-22 14:31:51

本发明涉及隧道施工,尤其涉及顶纵梁的模板台车及模板台车的施工方法。

背景技术:

1、顶纵梁是在隧道施工中常用的一种横向支撑结构,它通常由钢筋混凝土浇筑而成,沿地下结构纵向布置,以支撑顶部荷载,增强结构的稳定性和承载能力,目前顶纵梁模板支架所有方法均采用满堂支撑架作为底模,区别在于异型段模板的支撑设置方式不同,常规方法通常有两种,一种是采用支架直接支撑侧向模板,另一种是采用钢拱架支撑侧面模板。

2、采用支架方式进行侧向支撑,优点是投入材料成本小,缺点是安装定位困难、狭小空间内安拆困难、支架整体刚度低;采用钢拱架支撑进行侧向支撑,优点是整体刚度较大,缺点是狭小空间内安拆困难,目前两种模板支撑方式在拱架安拆时均需要工人持续在狭小空间内作业,安拆工效低,施工风险大。

技术实现思路

1、本发明的目的就是针对目前上述之不足,而提供顶纵梁的模板台车及模板台车的施工方法,实现提高安拆效率,降低施工风险的目的。

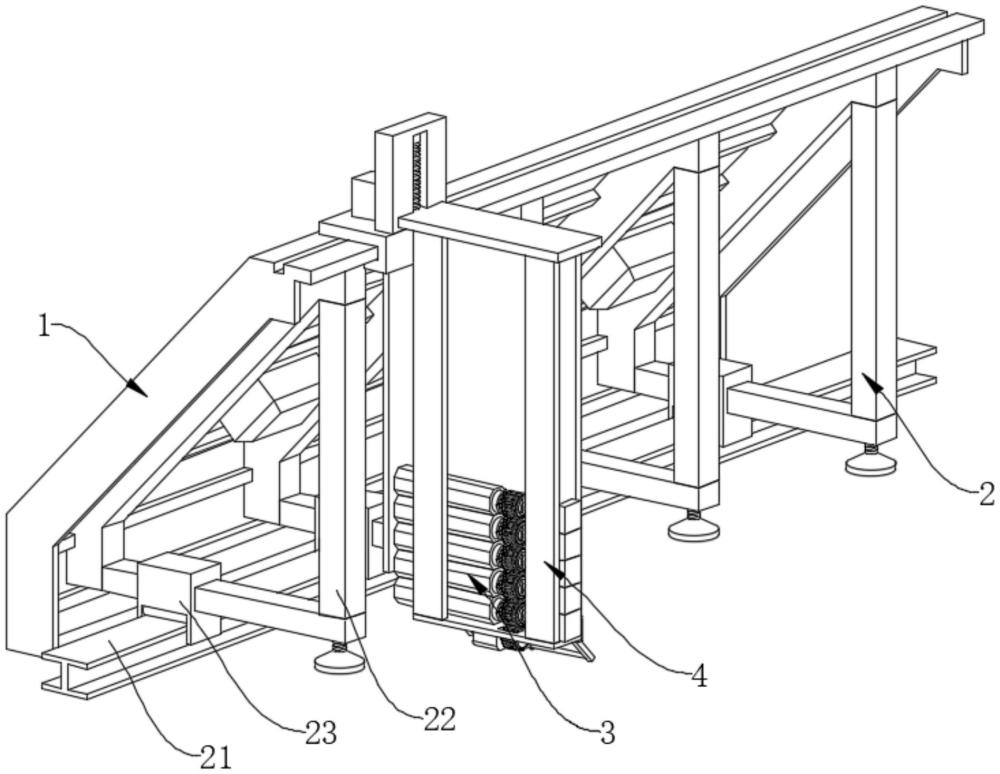

2、为解决上述技术问题,本发明采用以下技术方案:顶纵梁的模板台车,包括侧向模板、用于带动侧向模板进出导洞的行进机构和多个侧向支撑;所述行进机构包括工字钢轨道和设置于侧向模板非工作面一侧的多个三角支架,所述三角支架位于工字钢轨道顶部,所述三角支架上设置有能够在工字钢轨道顶部往复移动的滚轮组件;

3、所述侧向模板顶部设置有用于将侧向支撑放置在各三角支架与导洞洞壁之间的装配机构;所述装配机构包括用于储存多个侧向支撑的临时储存组件和设置于侧向模板顶部用于带动临时储存组件升降和沿侧向模板长度方向移动的移动组件,所述临时储存组件上设置有用于调节侧向支撑伸缩长度的调节组件。

4、进一步的,所述滚轮组件包括设置于三角支架底部的两个侧板,两个所述侧板分别位于工字钢轨道宽度方向的两侧,且两个所述侧板之间的间距等于工字钢轨道的宽度,两个所述侧板之间转动设置有至少一个条形滚筒。

5、进一步的,所述侧向支撑包括螺杆,所述螺杆外滑动套设有六角形套筒,所述螺杆上固定设置有关于螺杆轴线镜像对称的两个凸块,所述螺杆上设置有位于六角形套筒与凸块之间的推移组件;

6、所述推移组件包括与螺杆螺纹连接的螺套和套设于螺杆上的齿圈,所述齿圈位于螺套远离六角形套筒的一侧,所述齿圈靠近螺套的一端通过轴承转动设置有套环,所述套环与螺套之间设置有多个簧片,所述齿圈与螺套相对的一端均设置有拨块,所述螺套沿螺杆旋转推动六角形套筒向远离凸块一侧移动时两个拨块相接触的一面均为斜面,所述簧片处于自然状态时两个拨块转动时相互接触;

7、多个所述侧向支撑上下堆叠的放置在所述临时储存组件内,且上下两个推移组件互不接触,所述调节组件用于带动位于所述临时储存组件最下方的所述侧向支撑上的推移组件转动。

8、进一步的,所述临时储存组件包括装设于移动组件上的第一挡板和两个第二挡板,其中一侧的所述第二挡板底部转动设置有第三挡板,所述第一挡板位于两个第二挡板之间,且第一挡板位于第二挡板靠近三角支架的一侧,所述移动组件带动第一挡板沿侧向模板长度方向移动时不与三角支架发生干涉,所述第一挡板底部平面位于第二挡板底部平面上方,且所述第一挡板底部平面与第二挡板底部平面之间的间距不小于六角形套筒的高度,所述第一挡板、两个第二挡板和第三挡板之间形成有供多个所述侧向支撑上下堆叠的腔室,所述第三挡板转动至与第二挡板贴合时侧向支撑无法从腔室下方移出,所述侧向支撑位于腔室时,六角形套筒和两个凸块均与两个第二挡板接触且接触面均为平面;

9、所述临时储存组件还包括楔形块,所述楔形块与第三挡板均装设于同一第二挡板上,所述楔形块可向靠近和远离腔室的方向移动,所述楔形块底部设置有凸条,所述第二挡板上设置有供楔形块和凸条移动的滑槽,所述凸条与第二挡板之间设置有用于阻止凸条向靠近腔室一侧移动的压簧,所述压簧处于自然状态时楔形块位于腔室外,所述第三挡板的转轴上设置有跟随第三挡板转动的拉杆和凸轮,装设有楔形块的所述第二挡板上转动设置有与拉杆转动连接且能够带动拉杆转动的电动缸,所述凸轮与楔形块之间设置有顶板,所述顶板上下滑动设置于第二挡板上,所述电动缸输出轴处于最大伸长状态时第三挡板与两个第二挡板贴合,且楔形块位于腔室外,所述第三挡板转动至垂直状态时楔形块受顶板推动向腔室内移动且楔形块一端插入最下方两个侧向支撑之间。

10、进一步的,所述调节组件包括设置于第三挡板底部的电机,所述电机的输出端设置有贯穿第三挡板并与腔室最下方侧向支撑上的齿圈啮合的齿轮。

11、模板台车的施工方法,包括任意一项所述的顶纵梁的模板台车,所述方法包括支撑方法,所述支撑方法如下:

12、s1、采用满堂支架法在导洞内搭设底部支撑;

13、s2、在已搭设好的支撑上布设两辆镜像对称的模板台车,通过拖车拉动模板台车在工字钢轨道上移动,使其进入导洞内的设定位置;

14、s3、在两侧模板台车均移动到位后,装配机构运转,将预先装设由多个侧向支撑的临时储存组件依次在各三角支架处停留,装配机构停留时,先利用调节组件带动最下方侧向支撑上的齿圈转动,进而推动六角形套筒伸长,直至完全顶撑三角支架与导洞洞壁,随后电动缸输出轴收缩,使第三挡板转动至竖向垂直状态,此时楔形块卡入最下方两个侧向支撑之间,移动组件带动临时储存组件上升,从而使已安装完毕的侧向支撑被留在安装位置,之后移动组件带动临时储存组件移动至另一安装位置,随后电动缸复位。

15、进一步的,还包括拆卸方法,所述拆卸方法如下:

16、所述电动缸输出轴收缩,第三挡板打开;

17、所述移动组件带动临时储存组件移动至需要拆卸的侧向支撑处,使侧向支撑位于腔室内,随后所述电动缸复位,第三挡板关闭;

18、所述调节组件带动齿圈反转,侧向支撑收缩;

19、所述电动缸输出轴收缩,第三挡板再次打开,位于临时储存组件内的侧向支撑在重力作用下掉落,重复上述步骤直至所有侧向支撑全部掉落;

20、利用拖车将模板台车拉出导洞。

21、本发明的有益效果体现在:

22、本发明,利用模板台车代替钢拱架,模板台车下部设置滚轮组件,可以利用工字钢轨道进行行走移动,避免了狭小空间内的模板安拆,同时台车为一个整体,纵向刚度及横向刚度均很大,安拆效率高,而且模板台车上设置有装配机构,能够代替人工安装侧向支撑,避免了工人持续在狭小空间内作业的情况,降低施工风险。

技术特征:1.顶纵梁的模板台车,其特征在于:包括侧向模板(1)、用于带动侧向模板(1)进出导洞的行进机构(2)和多个侧向支撑(3);所述行进机构(2)包括工字钢轨道(21)和设置于侧向模板(1)非工作面一侧的多个三角支架(22),所述三角支架(22)位于工字钢轨道(21)顶部,所述三角支架(22)上设置有能够在工字钢轨道(21)顶部往复移动的滚轮组件(23);

2.根据权利要求1所述顶纵梁的模板台车,其特征在于:所述滚轮组件(23)包括设置于三角支架(22)底部的两个侧板,两个所述侧板分别位于工字钢轨道(21)宽度方向的两侧,且两个所述侧板之间的间距等于工字钢轨道(21)的宽度,两个所述侧板之间转动设置有至少一个条形滚筒。

3.根据权利要求1所述顶纵梁的模板台车,其特征在于:所述侧向支撑(3)包括螺杆(31),所述螺杆(31)外滑动套设有六角形套筒(32),所述螺杆(31)上固定设置有关于螺杆(31)轴线镜像对称的两个凸块(33),所述螺杆(31)上设置有位于六角形套筒(32)与凸块(33)之间的推移组件(34);

4.根据权利要求3所述顶纵梁的模板台车,其特征在于:所述临时储存组件(41)包括装设于移动组件(42)上的第一挡板(411)和两个第二挡板(412),其中一侧的所述第二挡板(412)底部转动设置有第三挡板(413),所述第一挡板(411)位于两个第二挡板(412)之间,且第一挡板(411)位于第二挡板(412)靠近三角支架(22)的一侧,所述移动组件(42)带动第一挡板(411)沿侧向模板(1)长度方向移动时不与三角支架(22)发生干涉,所述第一挡板(411)底部平面位于第二挡板(412)底部平面上方,且所述第一挡板(411)底部平面与第二挡板(412)底部平面之间的间距不小于六角形套筒(32)的高度,所述第一挡板(411)、两个第二挡板(412)和第三挡板(413)之间形成有供多个所述侧向支撑(3)上下堆叠的腔室,所述第三挡板(413)转动至与第二挡板(412)贴合时侧向支撑(3)无法从腔室下方移出,所述侧向支撑(3)位于腔室时,六角形套筒(32)和两个凸块(33)均与两个第二挡板(412)接触且接触面均为平面;

5.根据权利要求4所述顶纵梁的模板台车,其特征在于:所述调节组件(43)包括设置于第三挡板(413)底部的电机(431),所述电机(431)的输出端设置有贯穿第三挡板(413)并与腔室最下方侧向支撑(3)上的齿圈(342)啮合的齿轮(432)。

6.模板台车的施工方法,其特征在于:包括如权利要求1-5任意一项所述的顶纵梁的模板台车,所述方法包括支撑方法,所述支撑方法如下:

7.根据权利要求6所述模板台车的施工方法,其特征在于:还包括拆卸方法,所述拆卸方法如下:

技术总结本发明公开了顶纵梁的模板台车及模板台车的施工方法,包括侧向模板、用于带动侧向模板进出导洞的行进机构和多个侧向支撑;所述行进机构包括工字钢轨道和设置于侧向模板非工作面一侧的多个三角支架,所述三角支架位于工字钢轨道顶部,所述三角支架上设置有能够在工字钢轨道顶部往复移动的滚轮组件。本发明,利用模板台车代替钢拱架,模板台车下部设置滚轮组件,可以利用工字钢轨道进行行走移动,避免了狭小空间内的模板安拆,同时台车为一个整体,纵向刚度及横向刚度均很大,安拆效率高,而且模板台车上设置有装配机构,能够代替人工安装侧向支撑,避免了工人持续在狭小空间内作业的情况,降低施工风险。技术研发人员:朱静园,金平,朱永红,邓能伟,陈晨,王明,孙宁,谢天慈,史顺祖,谢浩泽,李慧,崔颖哲,陈超,陈杰华受保护的技术使用者:中铁四局集团有限公司技术研发日:技术公布日:2024/8/20本文地址:https://www.jishuxx.com/zhuanli/20240822/279017.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表