一种抽气式环形叶栅气动性能试验方法与流程

- 国知局

- 2024-08-30 14:45:48

本发明涉及环形叶栅气动性能试验,公开了一种抽气式环形叶栅气动性能试验方法。

背景技术:

1、叶片技术是航空发动机的核心技术,随着三元设计方法在航空发动机通流设计中的广泛应用,对叶栅试验提出了更高的要求,要求试验条件尽可能接近实际流动情况。此外,真实叶栅进口附面层的气流还有扭曲、旋转和速度高等特点,对于考虑或尽可能考虑这些因素影响的环形叶栅二次流动现象进行研究,对了解和掌握叶轮机械内部复杂三维流场的流动机理至关重要。

2、用于叶轮机械吹风实验的风洞,其实验段的机构基本上可分为平面和环形叶栅实验风洞。环形叶栅与平面叶栅的主要区别是,平面叶栅试验没有环形效应不能反映叶栅中的二次流损失情况,环形叶栅模拟了叶轮机械真实叶栅的流动情况,叶栅通道内存在径向压力梯度和径向二次流动。

3、环形叶栅试验中气流参数的测量比空气透平更为方便,测量点数也可更多一些。通过环形叶栅试验可以更深入的了解轴流透平机械中空气流动特性,试验费用大幅下降,并能反映气流在流道中的流动情况,是国内研究静叶栅气动特性的主要手段,目前环形叶栅试验在叶片的开发与研制中具有不可替代的作用。

4、在进行环形叶栅气动性能试验过程中,需要再环形叶栅试验件下游设置出口整流叶片,用于实现来流的状态调节。环形叶栅气动性能试验中出口整流叶片角度环形叶栅试验件叶片角度是否匹配直接影响环形叶栅的气动性能结果的有效性。但是现阶段对如何确保出口整流叶片角度与环形叶栅试验件导叶角度匹配调节的试验研究较少,环形叶栅气动性能试验数据的有效性无法得到满足。

技术实现思路

1、本发明的目的在于提供一种抽气式环形叶栅气动性能试验方法,能够快速精准地进行出口整流叶片的匹配调节,确保环形叶栅出口流场环境和试验状态的稳定性,获取更加真实有效的出口流场参数数据;且满足环形叶栅不同试验状态的需求,保证环形叶栅气动性能试验的顺利开展,提高环形叶栅试验研究工作效率。

2、为了实现上述技术效果,本发明采用的技术方案是:

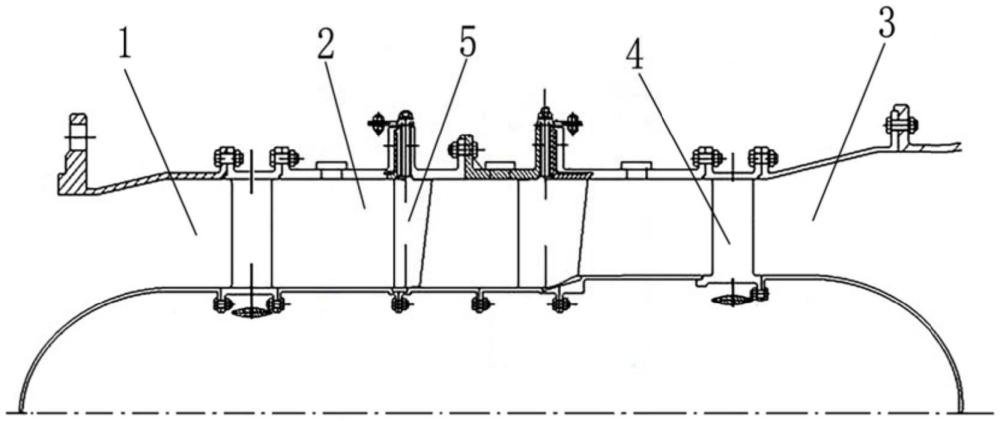

3、一种抽气式环形叶栅气动性能试验方法,用于在叶栅试验器上获得环形叶栅试验件的流场参数,所述叶栅试验器包括沿气流方向依次设置的进口转接段、试验件安装段和出口转接机匣,所述出口转接机匣与抽气机组连通,所述试验件安装段内设置有出口整流叶片,所述出口整流叶片位于所述环形叶栅试验件的下游;所述试验方法包括:

4、根据环形叶栅试验件的导叶目标角度,采用流场仿真分析获得不同试验状态下的出口整流叶片的匹配角度仿真值,所述试验状态包括试验气流温度和马赫数;

5、以环形叶栅试验件的导叶目标角度、对应的试验状态为输入,出口整流叶片的匹配角度仿真值为输出,构建所述匹配角度分析模型;

6、以待测环形叶栅试验件的导叶目标角度、待测环形叶栅试验件的要求试验状态为输入,采用所述匹配角度分析模型计算待测环形叶栅试验件试验过程中的出口整流叶片的匹配角度调节值;

7、启动抽气机组,调节试验器进口转接段阀门开度,使试验件安装段内气流达到待测环形叶栅试验件的要求试验状态,在试验器上调节待测环形叶栅试验件的导叶目标角度,并调节出口整流叶片至匹配角度调节值后,进行流场参数采集。

8、进一步地,构建的所述匹配角度分析模型为a=β1α2+β2ma2+β3α+β4,其中a为出口整流叶片的匹配角度,α为环形叶栅试验件的导叶目标角度的代数值,ma为试验马赫数;β1、β2、β3、β4为系数,β1、β2、β3、β4通过将环形叶栅试验件的导叶目标角度、试验状态的马赫数以及对应出口整流叶片的匹配角度仿真值拟合得到。

9、进一步地,在环形叶栅试验件前1.5-2.0倍导叶弦长处安装总压探针,测取试验件安装段壁面静压以及试验气流总温,根据壁面静压以及试验气流总温分析获得马赫数实测值。

10、进一步地,若所述马赫数实测值与要求试验状态的马赫数的差值绝对值大于第一预设阈值,则调整出口整流叶片的匹配角度,直至所述马赫数实测值与要求试验状态的马赫数的差值绝对值小于等于第一预设阈值。

11、进一步地,所述第一预设阈值为0.02马赫。

12、进一步地,在进行流场参数采集前,对导叶目标角度进行测量获得导叶角度测量值,若所述导叶角度测量值与所述导叶目标角度之间的偏差的绝对值大于第二预设阈值,则重新调整环形叶栅试验件的导叶角度,直至所述导叶角度测量值与所述导叶目标角度之间的偏差的绝对值小于等于第二预设阈值。

13、进一步地,所述第二预设阈值为0.5°。

14、与现有技术相比,本发明所具备的有益效果是:本发明通过构建出口整流叶片的角度与环形叶栅试验件导叶目标角度、试验马赫数之间的匹配角度分析模型,能够快速准确获得对应试验状态下与环形叶栅试验件导叶目标角度相匹配的出口整流叶片角度值,方法简单、易于操作,便于试验人员快速精准地进行出口整流叶片的匹配调节,确保环形叶栅出口流场环境和试验状态的稳定性,获取更加真实有效的出口流场参数数据;且满足环形叶栅不同试验状态的需求,保证环形叶栅气动性能试验的顺利开展,提高环形叶栅试验研究工作效率。

技术特征:1.一种抽气式环形叶栅气动性能试验方法,用于在叶栅试验器上获得环形叶栅试验件的流场参数,所述叶栅试验器包括沿气流方向依次设置的进口转接段、试验件安装段和出口转接机匣,所述出口转接机匣与抽气机组连通,所述试验件安装段内设置有出口整流叶片,所述出口整流叶片位于所述环形叶栅试验件的下游;其特征在于,所述试验方法包括:

2.根据权利要求1所述的抽气式环形叶栅气动性能试验方法,其特征在于,构建的所述匹配角度分析模型为a=β1α2+2ma2+3α+4,其中a为出口整流叶片的匹配角度,α为环形叶栅试验件的导叶目标角度的代数值,ma为试验马赫数;β1、β2、β3、β4为系数,β1、β2、β3、β4通过将环形叶栅试验件的导叶目标角度、试验状态的马赫数以及对应出口整流叶片的匹配角度仿真值拟合得到。

3.根据权利要求1所述的抽气式环形叶栅气动性能试验方法,其特征在于,在环形叶栅试验件前1.5-2.0倍导叶弦长处安装总压探针,测取试验件安装段壁面静压以及试验气流总温,根据壁面静压以及试验气流总温分析获得马赫数实测值。

4.根据权利要求3所述的抽气式环形叶栅气动性能试验方法,其特征在于,若所述马赫数实测值与要求试验状态的马赫数的差值绝对值大于第一预设阈值,则调整出口整流叶片的匹配角度,直至所述马赫数实测值与要求试验状态的马赫数的差值绝对值小于等于第一预设阈值。

5.根据权利要求4所述的抽气式环形叶栅气动性能试验方法,其特征在于,所述第一预设阈值为0.02马赫。

6.根据权利要求1所述的抽气式环形叶栅气动性能试验方法,其特征在于,在进行流场参数采集前,对导叶目标角度进行测量获得导叶角度测量值,若所述导叶角度测量值与所述导叶目标角度之间的偏差的绝对值大于第二预设阈值,则重新调整环形叶栅试验件的导叶角度,直至所述导叶角度测量值与所述导叶目标角度之间的偏差的绝对值小于等于第二预设阈值。

7.根据权利要求6所述的抽气式环形叶栅气动性能试验方法,其特征在于,所述第二预设阈值为0.5°。

技术总结本发明涉及环形叶栅气动性能试验技术领域,公开了一种抽气式环形叶栅气动性能试验方法,通过构建出口整流叶片的角度与环形叶栅试验件导叶目标角度、试验马赫数之间的匹配角度分析模型,能够快速准确获得对应试验状态下与环形叶栅试验件导叶目标角度相匹配的出口整流叶片角度值,方法简单、易于操作,便于试验人员快速精准地进行出口整流叶片的匹配调节,确保环形叶栅出口流场环境和试验状态的稳定性,获取更加真实有效的出口流场参数数据;且满足环形叶栅不同试验状态的需求,保证环形叶栅气动性能试验的顺利开展,提高环形叶栅试验研究工作效率。技术研发人员:时大林,王迎国,唐凯,方弘毅,吴舒娴,吴晓东,邓良军,刘祎玲受保护的技术使用者:中国航发四川燃气涡轮研究院技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/283731.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表