基于数据驱动的故障识别方法和超低温冷柜与流程

- 国知局

- 2024-08-30 14:57:03

本发明涉及制冷,尤其涉及一种基于数据驱动的故障识别方法和超低温冷柜。

背景技术:

1、超低温冷柜常用于对医疗、生物、化工等领域的重要物资进行冷冻保存,这些物资对于保存环境的要求较高,所要求的保存温度较低,因此,对于超低温冷柜的稳定性和故障率提出了较高的要求。而相关技术中,对于超低温冷柜的故障检测和识别通常需要人工对超低温冷柜的柜体内的温度进行实际测量,并基于温度是否达标来确定超低温冷柜是否存在故障,且难以确定故障因素,在发生故障时,需要大量的时间和人力来排除故障,消耗大量的时间和成本,不利于物资的保存。

技术实现思路

1、本发明提供一种基于数据驱动的故障识别方法和超低温冷柜,能够解决相关技术难以确定超低温冷柜的故障因素的技术问题。

2、根据本发明的第一方面,提供一种基于数据驱动的故障识别方法,包括:

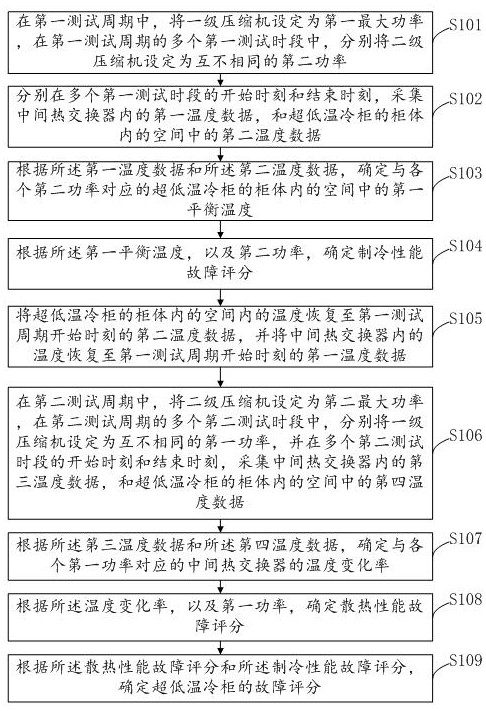

3、在第一测试周期中,将一级压缩机设定为第一最大功率,在第一测试周期的多个第一测试时段中,分别将二级压缩机设定为互不相同的第二功率,其中,所述一级压缩机在一级制冷循环中使用,所述一级制冷循环用于将中间热交换器的热量传导至超低温冷柜外界的空气中,所述二级压缩机在二级制冷循环中使用,二级制冷循环用于将超低温冷柜的柜体内的空间内的热量传导至所述中间热交换器;

4、分别在多个第一测试时段的开始时刻和结束时刻,采集中间热交换器内的第一温度数据,和超低温冷柜的柜体内的空间中的第二温度数据;

5、根据所述第一温度数据和所述第二温度数据,确定与各个第二功率对应的超低温冷柜的柜体内的空间中的第一平衡温度,其中,所述第一平衡温度为二级压缩机按照第二功率制冷的情况下,超低温冷柜的柜体内的空间内能够达到的最低温度;

6、根据所述第一平衡温度,以及第二功率,确定制冷性能故障评分;

7、将超低温冷柜的柜体内的空间内的温度恢复至第一测试周期开始时刻的第二温度数据,并将中间热交换器内的温度恢复至第一测试周期开始时刻的第一温度数据;

8、在第二测试周期中,将二级压缩机设定为第二最大功率,在第二测试周期的多个第二测试时段中,分别将一级压缩机设定为互不相同的第一功率,并在多个第二测试时段的开始时刻和结束时刻,采集中间热交换器内的第三温度数据,和超低温冷柜的柜体内的空间中的第四温度数据;

9、根据所述第三温度数据和所述第四温度数据,确定与各个第一功率对应的中间热交换器的温度变化率;

10、根据所述温度变化率,以及第一功率,确定散热性能故障评分;

11、根据所述散热性能故障评分和所述制冷性能故障评分,确定超低温冷柜的故障评分。

12、根据本发明的第二方面,提供一种超低温冷柜,包括:一级压缩机、二级压缩机、中间热交换器和控制器,其中,所述一级压缩机在一级制冷循环中使用,所述一级制冷循环用于将中间热交换器的热量传导至超低温冷柜外界的空气中,所述二级压缩机在二级制冷循环中使用,二级制冷循环用于将超低温冷柜的柜体内的空间内的热量传导至所述中间热交换器;

13、所述控制器用于:

14、在第一测试周期中,将一级压缩机设定为第一最大功率,在第一测试周期的多个第一测试时段中,分别将二级压缩机设定为互不相同的第二功率;

15、分别在多个第一测试时段的开始时刻和结束时刻,采集中间热交换器内的第一温度数据,和超低温冷柜的柜体内的空间中的第二温度数据;

16、根据所述第一温度数据和所述第二温度数据,确定与各个第二功率对应的超低温冷柜的柜体内的空间中的第一平衡温度,其中,所述第一平衡温度为二级压缩机按照第二功率制冷的情况下,超低温冷柜的柜体内的空间内能够达到的最低温度;

17、根据所述第一平衡温度,以及第二功率,确定制冷性能故障评分;

18、将超低温冷柜的柜体内的空间内的温度恢复至第一测试周期开始时刻的第二温度数据,并将中间热交换器内的温度恢复至第一测试周期开始时刻的第一温度数据;

19、在第二测试周期中,将二级压缩机设定为第二最大功率,在第二测试周期的多个第二测试时段中,分别将一级压缩机设定为互不相同的第一功率,并在多个第二测试时段的开始时刻和结束时刻,采集中间热交换器内的第三温度数据,和超低温冷柜的柜体内的空间中的第四温度数据;

20、根据所述第三温度数据和所述第四温度数据,确定与各个第一功率对应的中间热交换器的温度变化率;

21、根据所述温度变化率,以及第一功率,确定散热性能故障评分;

22、根据所述散热性能故障评分和所述制冷性能故障评分,确定超低温冷柜的故障评分。

23、技术效果:根据本发明,根据本发明的实施例的基于数据驱动的故障识别方法,可在两个测试周期中,分别测试超低温冷柜的制冷性能和散热性能,并自动采集超低温冷柜的柜体内的空间内的温度数据以及中间热交换器内的温度数据,从而确定超低温冷柜的制冷性能和散热性能是否存在问题,从而能够准确确定故障因素,减少排除故障所消耗的人力、时间和成本,有利于物资的保存。在确定第一平衡温度函数时,可基于第二功率、超低温冷柜的柜体内的空间的温度与中间热交换器内的温度之间的温差以及超低温冷柜的柜体内的空间的温度对于制冷难度的影响,设置各项的符号和第一待拟合系数,从而在求解后,使得第一平衡温度函数能够准确描述第二温度数据、第二温度数据的变化率、第一温度数据和第二功率之间的关系,提升第一平衡温度函数的准确性和客观性。并可将第一平衡温度函数的数值表达形式转换为一般表达形式,并对一般表达形式所描述的微分方程进行求解,从而可获得能够描述在第二功率的作用下,超低温冷柜的柜体内的空间内的第二温度数据随时间的变化规律的第一平衡温度函数,为求解在第二功率的作用下的第一平衡温度提供准确的数据基础。在确定第一平衡温度时,可基于超低温冷柜的柜体内的空间中的温度的下降规律,使用第一平衡温度函数的导函数求解目标时刻,并基于目标时刻求解第一平衡温度,从而获得符合超低温冷柜的柜体内的空间中的温度的下降规律的第一平衡温度,提升第一平衡温度的准确性。在确定制冷性能故障评分时,可通过条件函数的方式,在最低平衡温度能够达到设定温度和最低平衡温度不能达到设定温度的两种情况下,分别确定制冷性能故障评分,从而准确地描述超低温冷柜能够实现的制冷效果与预定的制冷效果的偏差,客观地表达超低温冷柜出现制冷故障的可能性。在确定中间热交换器内的温度变化率时,可基于第一功率与第四温度数据的变化率对于中间热交换器内的温度变化率的影响,设置各项的符号和第二待拟合系数,从而通过第二待拟合系数的求解值能够准确且客观地描述中间热交换器的温度变化率与第一功率和第四温度数据的变化率的关系。在确定散热性能故障评分时,可通过条件函数的方式,在一级压缩机能够达到第一目标功率和不能达到第一目标功率两种情况下,分别确定散热性能故障评分,从而准确地描述超低温冷柜的散热性能是否足够,客观地表达散热性能存在问题的概率。

技术特征:1.一种基于数据驱动的故障识别方法,其特征在于,包括:

2. 根据权利要求1所述的基于数据驱动的故障识别方法,其特征在于,根据所述第一温度数据和所述第二温度数据,确定与各个第二功率对应的超低温冷柜的柜体内的空间中的第一平衡温度,包括:

3.根据权利要求2所述的基于数据驱动的故障识别方法,其特征在于,根据所述第一待拟合系数的求解值,获得第一平衡温度函数,包括:

4.根据权利要求3所述的基于数据驱动的故障识别方法,其特征在于,根据所述第一平衡温度函数,确定与各个第二功率对应的超低温冷柜的柜体内的空间中的第一平衡温度,包括:

5.根据权利要求1所述的基于数据驱动的故障识别方法,其特征在于,根据所述第一平衡温度,以及第二功率,确定制冷性能故障评分,包括:

6. 根据权利要求1所述的基于数据驱动的故障识别方法,其特征在于,根据所述第三温度数据和所述第四温度数据,确定与各个第一功率对应的中间热交换器的温度变化率,包括:

7.根据权利要求6所述的基于数据驱动的故障识别方法,其特征在于,根据所述温度变化率,以及第一功率,确定散热性能故障评分,包括:

8.一种超低温冷柜,其特征在于,包括:一级压缩机、二级压缩机、中间热交换器和控制器,其中,所述一级压缩机在一级制冷循环中使用,所述一级制冷循环用于将中间热交换器的热量传导至超低温冷柜外界的空气中,所述二级压缩机在二级制冷循环中使用,二级制冷循环用于将超低温冷柜的柜体内的空间内的热量传导至所述中间热交换器;

技术总结本发明提供一种基于数据驱动的故障识别方法和超低温冷柜,涉及制冷技术领域,所述方法包括:在第一测试周期中,将一级压缩机设定为第一最大功率,并在多个第一测试时段中将二级压缩机设定为互不相同的第二功率;采集第一温度数据和第二温度数据,并确定第一平衡温度,进而确定制冷性能故障评分;在第二测试周期中,将二级压缩机设定为第二最大功率,在多个第二测试时段中,将一级压缩机设定为互不相同的第一功率;采集第三温度数据和第四温度数据,并确定散热性能故障评分;根据散热性能故障评分和制冷性能故障评分,确定故障评分。根据本发明,可准确确定故障因素,减少排除故障所消耗的人力、时间和成本,有利于物资的保存。技术研发人员:江赤波,陈焕新,石柯,叶建军,郭亚宾,申利梅受保护的技术使用者:江苏星星冷链科技有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/284738.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表