基于刺鳞联动微结构仿生柔性风压共形测量单元及传感器

- 国知局

- 2024-08-30 14:59:06

本发明涉及仿生柔性传感器,尤其涉及基于刺鳞联动微结构仿生柔性风压共形测量单元及传感器。

背景技术:

1、风洞试验是航空航天工程测试中至关重要的一环,通过在风洞中模拟真实的飞行环境和流场条件,可以获取飞行器在不同空速下的空气动力特性和气动性能数据,从而评估其设计的合理性和安全性,并为后续优化提供指导和依据,对于航空航天领域的发展有着不可替代的作用。其中,风压测量作为评估飞机叶片气动性能的重要手段之一,对于降低试飞风险,节约试飞成本,优化飞行器的设计,提高其使役性能和安全性均具有重要的意义。

2、然而,在进行叶片风压测量时,叶片的特殊几何形状会给测试带来极大的挑战,某些小曲率或局部变曲率区域传感器安装困难,会产生数据丢失导致叶片整体风压信号不完整;同时,与常规风压测试时常用的静压孔法对比,虽然此法可重复性好、适用范围广,但是存在破坏性强、测量点受限等问题,孔洞的定位、数量均对测试精度与流场特征的捕捉结果影响较大;孔洞的存在会对叶片产生气动干扰,从而影响测试数据的可靠性,大量孔位设置也增加了测试时间与试验成本;在针对小叶片风压测试时存在空间分辨率低等问题。

技术实现思路

1、本发明的目的在于提供一直基于刺鳞联动微结构仿生柔性风压共形测量单元及传感器,以解决叶片的特殊几何形状不便于测量和静压孔法存在破坏性强、测量点受限的问题。

2、为达此目的,本发明采用以下技术方案:

3、基于刺鳞联动微结构仿生柔性风压共形测量单元,测量单元由下至上依次包括:类鳞片结构、导电层和类毛刺结构;所述类鳞片结构为多边形结构,单一类鳞片结构最大包络圆直径约为30~50μm,所述类鳞片结构的深度为2~5μm;所述类鳞片结构的材料为柔性材料;所述导电层为金或银,厚度为纳米级至亚微米级;所述类毛刺结构设置在所述类鳞片结构尖端耦接处,呈类圆锥形状,长度为40~60μm,与所述类鳞片结构的夹角小于90o,且所述类毛刺结构的方向具有一致性;所述类毛刺结构的分布密度小于所述类鳞片结构密度;所述类毛刺结构的材料为金属或者高刚性非金属材料。

4、优选的,所述类毛刺结构的分布密度为50μm×50μm类鳞片结构面积内设置一根所述类毛刺结构。

5、优选的,还包括在所述类鳞片结构的上表面边缘制备电极,并在上表面制备封装层。

6、优选的,所述柔性材料为:聚二甲基硅氧烷、聚酰亚胺或聚乙烯醇。

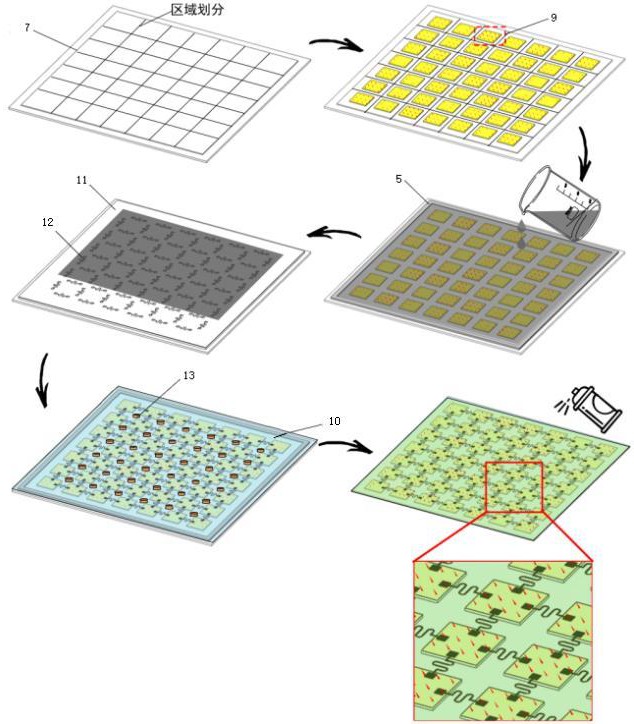

7、基于刺鳞联动微结构仿生柔性风压共形测量传感器,测量传感器由下至上依次包括:基底、复合测量单元阵列、承载柔性层和防护层;所述基底为金属工装,所述复合测量单元阵列呈布置在所述金属工装上表面;通过高分子聚合物填充所述复合测量单元之间的空间形成支撑结构;所述承载柔性层与所述支撑结构之间空间形成泄压槽。

8、优选的,所述复合测量单元阵列由下至上依次包括:测量单元阵列、导电油墨和丝网印版;在所述测量单元阵列上表面依次制备导电油墨和丝网印版,并在所述丝网印版上均布点阵式柔性支撑,使所述丝网印版与所述承载柔性层之间形成泄压槽。

9、优选的,所述防护层为三防漆。

10、优选的,所述承载柔性层与类毛刺结构之间设有缝隙。

11、优选的,使用形状根据设计订制裁剪。

12、本发明的有益效果:

13、1、受蚂蚁刺/鳞感受器感知增强效应启发,设计了仿生柔性传感单元,可实现微压力的高灵敏度、高精度检测;制备的仿生柔性传感单元体积小,成本低,可提高多点、多位面阵应力点的高效、高分辨率测量。

14、2、将仿生柔性传感单元封装成仿生柔性风压共形测量传感器,可实现复杂曲面等结构特征表面风压的共形测量,设计的仿生柔性风压共形测量传感器具有超薄、超柔等特点,结合仿生柔性传感单元小尺度特征,仿生柔性风压共形测量传感器对各种类型的复杂曲面、复杂结构特征的表面共形适应性较强,且可实现表面风压的无损式共形检测,与破坏性测试相比,降低了检测成本,提高了测试数据与模型真实受力之间的一致性。

15、3、设计的仿生柔性风压共形测量传感器具有可定制性,即可针对被测物表面形状、流场特性、压力分布特征制定不同形状的仿生柔性风压共形测量传感器,并覆盖其表面;传感器整体内的传感单元阵列根据被测物不同特征处的风压特性的测试需求,设计了不同的分布密度与分布形式,以提高被测物表面风压的整体测量分辨率。

技术特征:1.基于刺鳞联动微结构仿生柔性风压共形测量单元,其特征在于,测量单元由下至上依次包括:类鳞片结构、导电层和类毛刺结构;所述类鳞片结构为多边形结构,单一类鳞片结构最大包络圆直径约为30~50μm,所述类鳞片结构的深度为2~5μm;所述类鳞片结构的材料为柔性材料;所述导电层为金或银,厚度为纳米级至亚微米级;所述类毛刺结构设置在所述类鳞片结构尖端耦接处,呈类圆锥形状,长度为40~60μm,与所述类鳞片结构的夹角小于90o,且所述类毛刺结构的方向具有一致性;所述类毛刺结构的分布密度小于所述类鳞片结构密度;所述类毛刺结构的材料为金属或者高刚性非金属材料。

2.根据权利要求1所述的基于刺鳞联动微结构仿生柔性风压共形测量单元,其特征在于,所述类毛刺结构的分布密度为50μm×50μm类鳞片结构面积内设置一根所述类毛刺结构。

3.根据权利要求1所述的基于刺鳞联动微结构仿生柔性风压共形测量单元,其特征在于,还包括在所述类鳞片结构的上表面边缘制备电极,并在上表面制备封装层。

4.根据权利要求1所述的基于刺鳞联动微结构仿生柔性风压共形测量单元,其特征在于,所述柔性材料为:聚二甲基硅氧烷、聚酰亚胺或聚乙烯醇。

5.基于刺鳞联动微结构仿生柔性风压共形测量传感器,基于权利要求1-4任意一项所述的基于刺鳞联动微结构仿生柔性风压共形测量单元,其特征在于,测量传感器由下至上依次包括:基底、复合测量单元阵列、承载柔性层和防护层;所述基底为金属工装,所述复合测量单元阵列呈布置在所述金属工装上表面;通过高分子聚合物填充所述复合测量单元之间的空间形成支撑结构;所述承载柔性层与所述支撑结构之间空间形成泄压槽。

6.根据权利要求5所述的基于刺鳞联动微结构仿生柔性风压共形测量传感器,其特征在于,所述复合测量单元阵列由下至上依次包括:测量单元阵列、导电油墨和丝网印版;在所述测量单元阵列上表面依次制备导电油墨和丝网印版,并在所述丝网印版上均布点阵式柔性支撑,使所述丝网印版与所述承载柔性层之间形成泄压槽。

7.根据权利要求6所述的基于刺鳞联动微结构仿生柔性风压共形测量传感器,其特征在于,所述防护层为三防漆。

8.根据权利要求5所述的基于刺鳞联动微结构仿生柔性风压共形测量传感器,其特征在于,所述承载柔性层与类毛刺结构之间设有缝隙。

9.根据权利要求5所述的基于刺鳞联动微结构仿生柔性风压共形测量传感器,其特征在于,使用形状根据设计订制裁剪。

技术总结本发明属于仿生柔性传感器技术领域,公开了基于刺鳞联动微结构仿生柔性风压共形测量单元及传感器。测量单元由下至上依次包括:类鳞片结构、导电层和类毛刺结构;类鳞片结构为多边形结构,单一类鳞片结构最大包络圆直径约为30~50μm,类鳞片结构的深度为2~5μm;类鳞片结构的材料为柔性材料;导电层为金或银,厚度为纳米级至亚微米级;类毛刺结构设置在类鳞片结构尖端耦接处,呈类圆锥形状,长度为40~60μm,与类鳞片结构夹角小于90<supgt;O</supgt;,类毛刺结构的分布密度小于类鳞片结构密度。仿生柔性风压共形测量传感器对表面共形适应性较强,且可实现表面风压的无损式共形检测,降低了检测成本,提高了测试数据与模型真实受力之间的一致性。技术研发人员:韩志武,陈广俊,李博,张俊秋,王大凯,王泽,张硕,孟宪存,宋洪烈,牛士超,任露泉受保护的技术使用者:吉林大学技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/284922.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表