基于神经网络的键合铜丝导电性能分析方法及系统与流程

- 国知局

- 2024-08-30 14:58:01

本发明涉及键合铜丝检测,具体为基于神经网络的键合铜丝导电性能分析方法及系统。

背景技术:

1、在电子封装领域,键合铜丝的导电性能分析一直是确保电子设备可靠性和性能的关键技术之一,随着微电子技术的飞速发展,对键合铜丝的性能要求日益提高,尤其是在多应力环境下的稳定性,传统的导电性能分析方法主要依赖于静态测试和有限元分析,这些方法虽然在一定程度上能够评估键合铜丝的性能,但在实时监测和多应力综合分析方面存在明显不足,例如,静态测试无法捕捉到动态应力变化对导电性能的影响,而有限元分析则受限于模型简化和计算资源的限制,难以实现实时和高精度的性能预测;

2、近年来,随着人工智能技术的进步,尤其是神经网络在数据分析和模式识别领域的应用,为键合铜丝导电性能的实时分析提供了新的可能性,神经网络能够处理复杂的数据关系,通过学习历史数据中的模式,实现对未知数据的预测;

3、现有技术中的,张鹏的《探究功率晶体管封装中铜丝键合工艺的可靠性》,文章编号:2095-6487(2019)04-0206-02,公开了铜丝键合的概念,其具体描述了球焊键合的可靠性主要受到焊点的金属间化合物的生长状态所影响,在键合过程中,焊盘与键合之间形成一定数量的金属间化合物,但是一旦金属间化合物的数量过多,就会造成电阻增加,进而导致焊点位置热量增加,而焊点位置温度上升反而会加快金属间化合物的生长速度,再次增加电阻;这种恶性循环会导致焊点的失效,因此金属间化合物对于铜丝键合的可靠性有着关键性的作用;

4、然而,现有的基于神经网络的导电性能分析方法往往忽视了声发射信号在多应力环境下的重要作用,以及如何综合利用机械、热和电应力的实时数据进行性能评价,此外,现有技术在阈值设定和动态调整方面缺乏灵活性,难以适应复杂多变的实际应用场景;

5、在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的目的在于提供基于神经网络的键合铜丝导电性能分析方法及系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

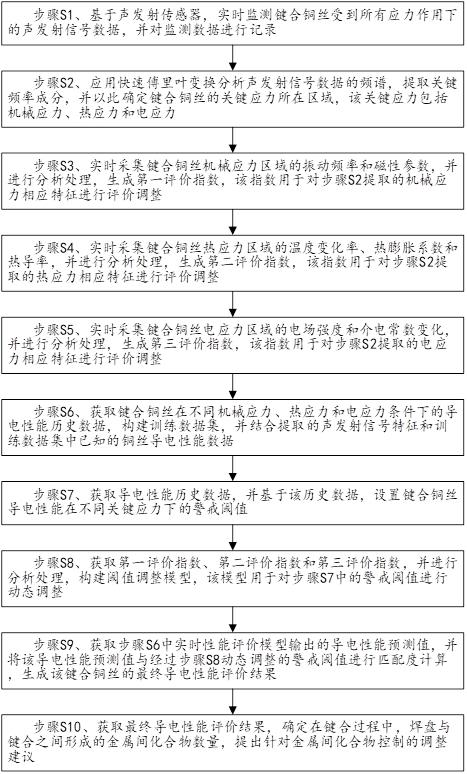

3、基于神经网络的键合铜丝导电性能分析方法,具体步骤包括:

4、步骤s1、基于声发射传感器,实时监测键合铜丝受到所有应力作用下的声发射信号数据,并对监测数据进行记录;

5、步骤s2、应用快速傅里叶变换分析声发射信号数据的频谱,提取关键频率成分,并以此确定键合铜丝的关键应力所在区域,该关键应力包括机械应力、热应力和电应力;

6、步骤s3、实时采集键合铜丝机械应力区域的振动频率和磁性参数,并进行分析处理,生成第一评价指数,该指数用于对步骤s2提取的机械应力相应特征进行评价调整;

7、步骤s4、实时采集键合铜丝热应力区域的温度变化率、热膨胀系数和热导率,并进行分析处理,生成第二评价指数,该指数用于对步骤s2提取的热应力相应特征进行评价调整;

8、步骤s5、实时采集键合铜丝电应力区域的电场强度和介电常数变化,并进行分析处理,生成第三评价指数,该指数用于对步骤s2提取的电应力相应特征进行评价调整;

9、步骤s6、获取键合铜丝在不同机械应力、热应力和电应力条件下的导电性能历史数据,构建训练数据集,并结合提取的声发射信号特征和训练数据集中已知的铜丝导电性能数据,使用深度神经网络构建实时性能评价模型,该模型输入为信号特征,输出为导电性能预测值;

10、步骤s7、获取导电性能历史数据,并基于该历史数据,设置键合铜丝导电性能在不同关键应力下的警戒阈值;

11、步骤s8、获取第一评价指数、第二评价指数和第三评价指数,并进行分析处理,构建阈值调整模型,该模型用于对步骤s7中的警戒阈值进行动态调整;

12、步骤s9、获取步骤s6中实时性能评价模型输出的导电性能预测值,并将该导电性能预测值与经过步骤s8动态调整的警戒阈值进行匹配度计算,生成该键合铜丝的最终导电性能评价结果;

13、步骤s10、获取最终导电性能评价结果,确定在键合过程中,焊盘与键合之间形成的金属间化合物数量,提出针对金属间化合物控制的调整建议。

14、一种基于神经网络的键合铜丝导电性能分析系统,所述系统用于执行所述的基于神经网络的键合铜丝导电性能分析方法,包括:

15、监测与记录模块:用于基于声发射传感器,实时监测键合铜丝受到所有应力作用下的声发射信号数据,并对监测数据进行记录;

16、频谱分析模块:用于应用快速傅里叶变换分析声发射信号数据的频谱,提取关键频率成分,并以此确定键合铜丝的关键应力所在区域,该关键应力包括机械应力、热应力和电应力;

17、第一指数生成模块:用于实时采集键合铜丝机械应力区域的振动频率和磁性参数,并进行分析处理,生成第一评价指数,该指数用于对步骤s2提取的机械应力相应特征进行评价调整;

18、第二指数生成模块:用于实时采集键合铜丝热应力区域的温度变化率、热膨胀系数和热导率,并进行分析处理,生成第二评价指数,该指数用于对步骤s2提取的热应力相应特征进行评价调整;

19、第三指数生成模块:用于实时采集键合铜丝电应力区域的电场强度和介电常数变化,并进行分析处理,生成第三评价指数,该指数用于对步骤s2提取的电应力相应特征进行评价调整;

20、性能评价模块:用于获取键合铜丝在不同机械应力、热应力和电应力条件下的导电性能历史数据,构建训练数据集,并结合提取的声发射信号特征和训练数据集中已知的铜丝导电性能数据,使用深度神经网络构建实时性能评价模型,该模型输入为信号特征,输出为导电性能预测值;

21、阈值设置模块:用于获取导电性能历史数据,并基于该历史数据,设置键合铜丝导电性能在不同关键应力下的警戒阈值;

22、阈值调整模块:用于获取第一评价指数、第二评价指数和第三评价指数,并进行分析处理,构建阈值调整模型,该模型用于对阈值设置模块中的警戒阈值进行动态调整;

23、评价结果生成模块:用于获取性能评价模块中实时性能评价模型输出的导电性能预测值,并将该导电性能预测值与经过阈值调整模块动态调整的警戒阈值进行匹配度计算,生成该键合铜丝的最终导电性能评价结果;

24、调整建议模块:用于获取最终导电性能评价结果,确定在键合过程中,焊盘与键合之间形成的金属间化合物数量,提出针对金属间化合物控制的调整建议。

25、与现有技术相比,本发明的有益效果是:通过实时监测声发射信号并结合机械、热和电应力的实时数据,利用深度神经网络构建实时性能评价模型,该模型不仅能够实时预测键合铜丝的导电性能,还能够动态调整警戒阈值,以适应不同的应力条件,此外,本发明还能够根据最终的导电性能评价结果,提出针对金属间化合物控制的调整建议,从而进一步提高键合铜丝的可靠性和性能。

技术特征:1.基于神经网络的键合铜丝导电性能分析方法,其特征在于,具体步骤包括:

2.根据权利要求1所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:所述应用快速傅里叶变换分析声发射信号数据的频谱,提取关键频率成分,具体包括以下内容:

3.根据权利要求2所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:所述实时采集键合铜丝机械应力区域的振动频率和磁性参数,并进行分析处理,生成第一评价指数,该指数用于对步骤s2提取的机械应力相应特征进行评价调整,具体包括以下内容:

4.根据权利要求3所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:将第一评价指数index的值域(0,1)划分为以下三个区间:

5.根据权利要求4所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:对所述温度变化率、热膨胀系数和热导率依次标记为δt、cte、kr,形成温度变化率δt、热膨胀系数cte和热导率kr;

6.根据权利要求5所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:将第二评价指数e2的值域(0,1)划分为三个区间,依次为区间i(0,0.42),区间ii[0.42,0.72),区间iii[0.72,1);

7.根据权利要求6所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:对所述电场强度和介电常数变化依次标记为eq和δε,形成电场强度eq、介电常数变化δε;

8.根据权利要求7所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:将第三评价指数e3值域(0,1)划分为以下各区间,并针对各区间进行评价调整描述;

9.根据权利要求8所述的基于神经网络的键合铜丝导电性能分析方法,其特征在于:所述获取第一评价指数、第二评价指数和第三评价指数,并进行分析处理,构建阈值调整模型,该模型用于对步骤s7中的警戒阈值进行动态调整,具体包括以下内容:

10.一种基于神经网络的键合铜丝导电性能分析系统,其特征在于:所述系统用于执行权利要求1-9任意一项所述的基于神经网络的键合铜丝导电性能分析方法,包括:

技术总结本发明提供基于神经网络的键合铜丝导电性能分析方法及系统,涉及键合铜丝检测技术领域,本发明通过实时监测声发射信号并结合机械、热和电应力的实时数据,利用深度神经网络构建实时性能评价模型,该模型不仅能够实时预测键合铜丝的导电性能,还能够动态调整警戒阈值,以适应不同的应力条件,此外,还能够根据最终的导电性能评价结果,提出针对金属间化合物控制的调整建议,从而进一步提高键合铜丝的可靠性和性能。技术研发人员:李盛伟,李妍琼受保护的技术使用者:深圳中宝新材科技有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/284836.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表