含孔等特殊泄压结构的防弹防爆双功能板材的制作方法

- 国知局

- 2024-08-30 15:06:48

本发明涉及防爆板材,特别涉及含孔等特殊泄压结构的防弹防爆双功能板材。

背景技术:

1、地雷和简易爆炸装置价格低廉、便于装备,能有效地破坏装甲防护组件,装甲车辆底部通常采用一定厚度的装甲钢进行防护,由于装甲钢密度高、重量大造成了整车超重,严重影响了其机动性和战场生存能力。

2、对于现有的防弹防爆双功能板材的应用了解:

3、现代防雷防爆车体组件以v(双v)型为主,将钢材做一次性折叠或进行适当的焊接便可以为装甲车辆提供较好的防雷防爆能力,但是,该类防雷防爆组件爆轰波和能量耗散机制单一,使用效果不是很理想,地雷和简易爆炸装置在爆炸发生的瞬间,往往还伴有破片(包覆壳体、依托载体、附近砂石)等的飞散,这些破片在爆轰波作用下飞行速度高贯穿能力强,是爆炸冲击作用之外的附加毁伤作用,现在常见的防雷防爆组件通常不具备该种毁伤作用的有效防护手段。

4、为了解决上述问题,我们提出了一种用于装甲车辆的含孔等特殊泄压结构的防弹防爆双功能板材,该种板材可以直接使用也可以作为基材应用于防雷防爆组件。

技术实现思路

1、为了解决上述技术问题,本发明提供含孔等特殊泄压结构的防弹防爆双功能板材,以解决现有飞溅的破片在爆轰波作用下飞行速度高贯穿能力强,现在常见的防雷防爆组件不具备该种毁伤做有效防护的问题。

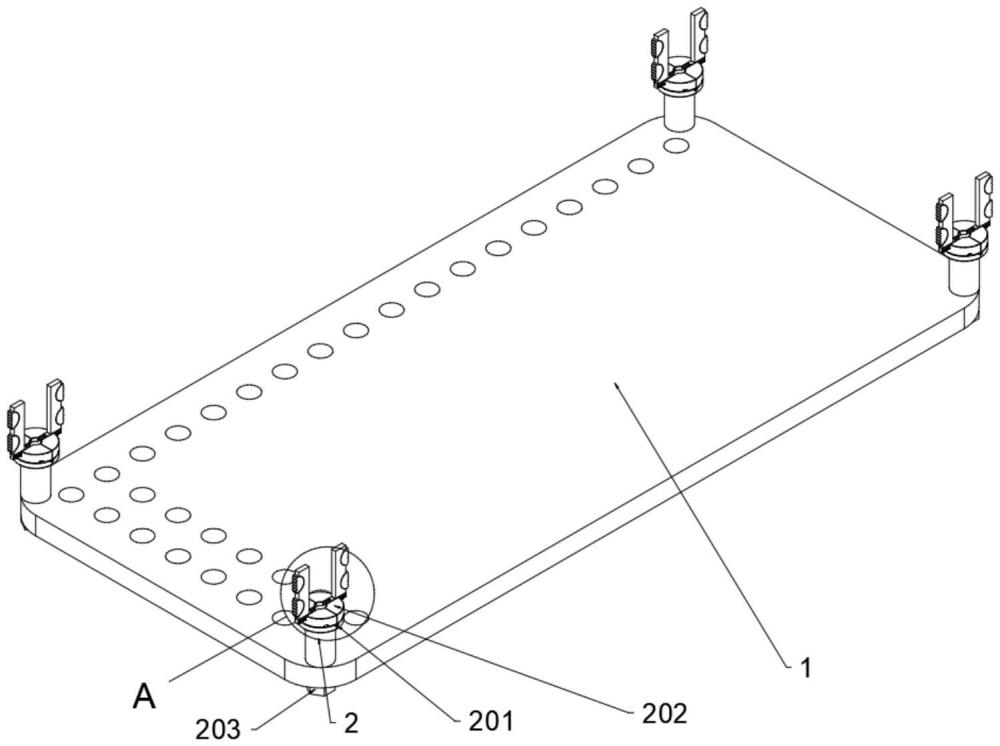

2、本发明提供了含孔等特殊泄压结构的防弹防爆双功能板材,具体包括:金属装甲板体;所述金属装甲板体可采用装甲钢、装甲钛合金、装甲铝合金、装甲镁合金材料,金属装甲板体的四周位置均开设有一个安装孔,金属装甲板体上面均匀开设有泄压孔,且泄压孔呈正交分布特征,此外金属装甲板体可开设正圆形泄压孔:泄压孔直径为5mm,各泄压孔圆心间距为10mm,金属装甲板体也可开设扁圆形泄压孔,金属装甲板体的扁圆孔两侧圆弧为半圆形,圆弧半径为2.5mm,扁圆孔连接段长度为5mm,扁圆孔中心间距为20mm,金属装甲板体的安装孔内分别设置有一个安装架,安装架的内部位置为贯穿设计,且安装架的内部位置转动连接有调节杆,安装架的顶部位置固定连接有下罩,下罩的顶部位置与上罩底部位置固定连接。

3、进一步的,所述下罩与上罩装配后其中间位置形成圆柱形空间,下罩与上罩组成的圆柱形空间内放置有螺旋座,螺旋座的底部中间位置与调节杆顶部中间位置固定连接,螺旋座的顶部位置设置有螺旋槽,所述上罩的顶部左右两侧位置分别开设有一个滑槽,且上罩的两个滑槽内分别滑动连接有一个齿爪。

4、进一步的,两个所述齿爪呈对称设计,且两个齿爪的底部位置分别开设有弧形槽,两个齿爪的弧形槽均与螺旋座螺旋槽位置啮合。

5、进一步的,每个所述齿爪的顶部位置分别固定连接有一个壁板,每个壁板外侧位置均开设有两个半圆槽,两个所述壁板的半圆槽内分别转动连接有一个半圆形状设计的贴合件,每个贴合件的外侧位置均为锯齿形状设计。

6、与现有技术相比,本发明具有如下有益效果:

7、(1)与传统装甲车辆轴向和底部防护采用均质金属防护材料不同,本发明制备的含孔等特殊泄压结构的金属装甲板体,在不降低防弹和防爆功能的情况下,创新的采用开设泄压孔的方法引入对弹丸的偏转和对爆轰能量的卸载两重作用,这从基本原理上保证了该方法的可行性。

8、(2)与传统装甲车辆大量采用均质金属防护材料不同,本发明制备的含孔等特殊泄压结构的金属装甲板体,呈正交特征开设的泄压孔也起到了一定的减重作用,这些泄压孔的开设也为车辆异型结构制造降低了变形抗力,从而具备了良好的折弯、冲压等成型工艺性,提高了成型效率。

9、结合贴合件将结合装甲车辆安装位置的内壁位置进行贴合,并且结合贴合件与壁板半圆槽的转动起到自适应贴合效果,在金属装甲板体安装过程中不需要通过栓接环节进行安装,避免变形后难以拆卸的情况。

技术特征:1.含孔等特殊泄压结构的防弹防爆双功能板材,其特征在于,包括:金属装甲板体(1);所述金属装甲板体(1)可采用装甲钢、装甲钛合金、装甲铝合金、装甲镁合金材料,金属装甲板体(1)的四周位置均开设有一个安装孔,金属装甲板体(1)上面均匀开设有泄压孔,且泄压孔呈正交分布特征,此外金属装甲板体(1)可开设正圆形泄压孔:泄压孔直径为5mm,各泄压孔圆心间距为10mm,金属装甲板体(1)也可开设扁圆形泄压孔,金属装甲板体(1)的扁圆孔两侧圆弧为半圆形,圆弧半径为2.5mm,扁圆孔连接段长度为5mm,扁圆孔中心间距为20mm,金属装甲板体(1)的安装孔内分别设置有一个安装架(2),安装架(2)的内部位置为贯穿设计,且安装架(2)的内部位置转动连接有调节杆(203),安装架(2)的顶部位置固定连接有下罩(201),下罩(201)的顶部位置与上罩(202)底部位置固定连接。

2.如权利要求1所述含孔等特殊泄压结构的防弹防爆双功能板材,其特征在于:所述下罩(201)与上罩(202)装配后其中间位置形成圆柱形空间,下罩(201)与上罩(202)组成的圆柱形空间内放置有螺旋座(204),螺旋座(204)的底部中间位置与调节杆(203)顶部中间位置固定连接,螺旋座(204)的顶部位置设置有螺旋槽。

3.如权利要求2所述含孔等特殊泄压结构的防弹防爆双功能板材,其特征在于:所述上罩(202)的顶部左右两侧位置分别开设有一个滑槽,且上罩(202)的两个滑槽内分别滑动连接有一个齿爪(205)。

4.如权利要求3所述含孔等特殊泄压结构的防弹防爆双功能板材,其特征在于:两个所述齿爪(205)呈对称设计,且两个齿爪(205)的底部位置分别开设有弧形槽,两个齿爪(205)的弧形槽均与螺旋座(204)螺旋槽位置啮合。

5.如权利要求4所述含孔等特殊泄压结构的防弹防爆双功能板材,其特征在于:每个所述齿爪(205)的顶部位置分别固定连接有一个壁板(206),每个壁板(206)外侧位置均开设有两个半圆槽。

6.如权利要求5所述含孔等特殊泄压结构的防弹防爆双功能板材,其特征在于:两个所述壁板(206)的半圆槽内分别转动连接有一个半圆形状设计的贴合件(207),每个贴合件(207)的外侧位置均为锯齿形状设计。

技术总结本发明提供含孔等特殊泄压结构的防弹防爆双功能板材,涉及防爆板材技术领域,包括:金属装甲板体;所述金属装甲板体可采用装甲钢、装甲钛合金、装甲铝合金、装甲镁合金材料,金属装甲板体的四周位置均开设有一个安装孔,金属装甲板体上面均匀开设有泄压孔,且泄压孔呈正交分布特征;本发明制备的含孔等特殊泄压结构的防弹防爆双功能板材,呈正交特征开设的泄压孔也起到了一定的减重作用,这些泄压孔的开设也为车辆异型结构制造降低了变形抗力,从而具备了良好的折弯、冲压等成型工艺性,提高了成型效率,以解决现有飞溅的破片在爆轰波作用下飞行速度高贯穿能力强,现在常见的防雷防爆组件不具备该种毁伤做有效防护的问题。技术研发人员:周华海,徐路,李自朋,陈胜超受保护的技术使用者:湖北长平汽车装备有限公司技术研发日:技术公布日:2024/8/27本文地址:https://www.jishuxx.com/zhuanli/20240830/285541.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表