一种亚波长金属光栅偏振器件结构及其晶圆级制造方法

- 国知局

- 2024-09-05 14:38:01

本发明涉及光学器件制造的,具体而言,涉及一种亚波长金属光栅偏振器件结构及其晶圆级制造方法。

背景技术:

1、偏振成像技术通过将目标空间影像信息与表征其界面属性的偏振信息相结合,可以实现背景抑制、细节凸显和目标探测等功能,为提升复杂环境感知提供了解决途径,在军事侦察、工业检测、医疗诊断等军民领域具有广阔的应用前景。

2、传统偏振成像系统存在体积大、加工难、成本高等不足的问题,特别是复杂的分光元件限制了当前系统小型化、轻量化、低成本方向发展,而基于微纳制造工艺的亚波长金属光栅偏振器件结构以其对光场自由灵活调控的特点以及易集成、可定制、平面化和性能优良等优势,成为构建微小型乃至芯片级偏振成像系统的关键元件。

3、近年来,得益于电子束光刻、纳米压印等微纳加工技术的发展,面向偏振成像应用的亚波长金属光栅偏振器件被众多研究者进行大量实验研究,逐渐替代传统偏振器件,例如,2008年美国佐治亚理工学院y. b. chen等人[journal of heat transfer, 2008, 130(8): 1255-1264.]采用电子束光刻技术在硅衬底上设计并制备了结构周期为800~1000nm、线宽为285~296nm的金属光栅阵列结构,实验测得tm透射率在8~10μm波段优于40%,消光比约为20db;2010年日本滋贺县大学的itsunari yamada等人[optics letters, 2010, 35(18): 3111-3113.]采用双光束干涉光刻工艺和干法刻蚀工艺实现了以陶瓷为基底的硅化钨金属光栅阵列制备,结构周期350nm、线宽175nm,实验测得tm透射率在8~10μm波段超过70%,透射性能得到了较大提升。

4、上述两种单层亚波长金属光栅虽然结构简单,然而由于可调参数较少,仅能从减小结构周期、增加金属光栅高度两个维度出发以满足高偏振性能的需求,这将增大加工的工艺难度,2019年苏州大学的jie xia等人[osa continuum, 2019, 2(5): 1683-1692.]采用极紫外光刻技术和薄膜沉积技术以硒化锌(znse)为基底,依次沉积氟化钡()、硫化锌(zns)介质层和铝(al)金属层,研制了结构周期为250nm、线宽130nm的多层金属-介质光栅结构,实验测得tm透射率在8~12μm波段范围内超过80%,消光比超过35db,与单层亚波长金属光栅相比,该亚波长金属-介质复合光栅虽然通过增加优化参量扩展了偏振器件光学性能的优化空间和定制范围,但是所选取的基底和镀层材料存在吸湿易受潮、毒性较大且质软的不足,难以满足某些场景的使用需求。

5、此外,上述的亚波长金属光栅偏振器件均表现为亚微米级甚至纳米级线宽结构,在电子束光刻等工艺过程中,存在制备工序复杂、制造成本高、效率低下的弊端,限制了亚波长金属光栅结构的低成本、大面积、批量化制造,难以满足偏振成像的实际应用需求,因此,本发明旨在获得优良偏振性能的同时减小微纳加工工艺难度,以实现亚波长金属光栅偏振器件结构的大面积、高保真、高效率制造。

技术实现思路

1、本发明要解决的技术问题是如何在获得优良偏振性能的同时减小微纳加工工艺难度,如何实现亚波长金属光栅偏振器件结构的大面积、高保真、高效率制造,为克服以上现有技术(或相关技术)的缺陷,本发明提供一种亚波长金属光栅偏振器件结构及其晶圆级制造方法。

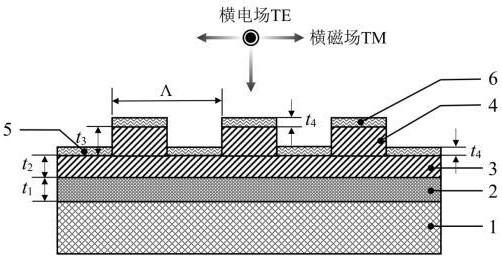

2、本发明提供一种亚波长金属光栅偏振器件结构,包括:

3、一基底;

4、一第一介质层,沉积于所述基底的顶端;

5、一第二介质层,沉积于所述第一介质层的顶端;

6、多个介质光栅层,沉积于所述第二介质层的顶端并沿所述第二介质层的长度方向间隔设置,每相邻的两个所述介质光栅层之间分别形成一沟槽,各所述介质光栅层和所述第二介质层的材质具有相同的折射率,各所述介质光栅层的光栅周期小于入射光的入射波长;

7、多个第一金属层,分别沉积于各所述沟槽内;

8、多个第二金属层,分别沉积于各所述介质光栅层的顶端,各所述第二金属层和各所述第一金属层的材质具有相同的介电常数。

9、本发明的一种亚波长金属光栅偏振器件结构与现有技术相比,具有以下优点:

10、本发明中自下而上依次在基底上沉积第一介质层、第二介质层、介质光栅层和第二金属层,并在各个介质光栅层之间的沟槽中沉积第一金属层,其中,第一介质层用于实现亚波长金属光栅偏振器件结构的工作波段透射增强,第二介质层用于提升亚波长金属光栅偏振器件结构的tm透射率和消光比,第一金属层用于改善亚波长金属光栅偏振器件结构的偏振性能,第二金属层用于实现入射光的偏振调制,并且介质光栅层和第二介质层的材质具有相同的折射率,介质光栅层的光栅周期小于入射光的入射波长,再基于第一介质层、第二介质层、介质光栅层和第二金属层的堆叠沉积方式,方便进行微纳加工,以此实现在获得优良偏振性能的同时减小微纳加工工艺难度。

11、在一种可能的实施方式中,所述第一介质层的厚度满足以下表达式:

12、;

13、其中,

14、表示所述第一介质层的厚度;

15、表示入射光增透波段的波长;

16、表示所述第一介质层的折射率。

17、在一种可能的实施方式中,本发明的另一技术解决方案是提供一种亚波长金属光栅偏振器件结构的晶圆级制造方法,应用于上述的亚波长金属光栅偏振器件结构,包括以下步骤:

18、步骤s1,选取高平整度的基底,将所述基底依次在丙酮溶液和无水乙醇中浸泡,随后用去离子水喷淋并进行氮气吹干;

19、步骤s2,将所述基底置于材料沉积设备中,并在所述基底的顶端沉积得到第一介质层;

20、步骤s3,于所述材料沉积设备中在所述第一介质层的顶端沉积得到第二介质层;

21、步骤s4,将所述步骤s3得到的基片转移至旋涂机上,在预设旋涂时间内进行预设转速下的光刻胶旋涂,随后置于热板上热烘坚膜以固化光刻胶;

22、步骤s5,将所述步骤s4得到的基片转移至光刻设备中,按照预先配置的版图图案进行曝光,以及将曝光后的基片置于显影液中进行显影,并用异丙醇对显影后的基片进行清洗随后利用氮气吹干,得到周期性亚波长光栅阵列结构;

23、步骤s6,将所述步骤s5得到的所述周期性亚波长光栅阵列结构置于材料沉积设备或刻蚀设备中制作得到介质光栅层;

24、步骤s7,将所述步骤s6得到的基片浸入丙酮溶液中,并转移至水浴超声器中进行超声处理,取出后在无水乙醇中进行浸泡,以及用去离子水喷淋去除残余的光刻胶,随后利用氮气吹干;

25、步骤s8,将所述步骤s7得到的基片置于所述材料沉积设备中,持续沉积金属材料得到所述第一金属层和所述第二金属层,以形成所述亚波长金属光栅偏振器件结构。

26、本发明的一种亚波长金属光栅偏振器件结构的晶圆级制造方法与现有技术相比,具有以下优点:

27、本发明中通过步骤s1进行基底的选取处理,通过步骤s2进行第一介质层的沉积,通过步骤s3进行第二介质层的沉积,通过步骤s4进行光刻胶的旋涂固化,通过步骤s5进行曝光显影处理,通过步骤s6和步骤s7进行介质光栅层的沉积处理,通过步骤s8进行第一金属层和第二金属层的沉积,增大亚波长金属光栅偏振器件结构的最小线宽,减小加工的工艺难度,满足偏振成像使用需求的同时实现亚波长金属光栅偏振器件结构的大面积、高保真、高效率制造。

28、在一种可能的实施方式中,所述步骤s1中,选取的所述基底的材质为玻璃、石英、硅、硫化锌、氟化钡、锗中的一种。

29、与现有技术相比,采用上述技术方案能够为基底提供可见光波段材料和红外波段材料的材质选择,可见光波段材料为玻璃、石英,红外波段材料为硅、硫化锌、氟化钡、锗,用以满足目标工作波段范围内的透射。

30、在一种可能的实施方式中,所述步骤s2和所述步骤s7中,采用的所述材料沉积设备为电子束蒸发镀膜机或磁控溅射仪或原子层沉积设备。

31、在一种可能的实施方式中,所述步骤s5中,采用的所述光刻设备为紫外光刻机或步进式光刻机或电子束光刻机或激光直写光刻机。

32、在一种可能的实施方式中,所述步骤s6包括:

33、步骤s61,判断所述第二介质层的厚度是否大于预设阈值:

34、若是,则转向步骤s62;

35、若否,则转向步骤s63;

36、步骤s62,将所述步骤s5得到的所述周期性亚波长光栅阵列结构置于所述刻蚀设备中,通过预先配置的掩膜对所述第二介质层进行刻蚀得到所述介质光栅层;

37、步骤s63,将所述步骤s5得到的所述周期性亚波长光栅阵列结构置于所述材料沉积设备中,持续沉积高折射率材料得到所述介质光栅层。

38、与现有技术相比,采用上述技术方案能够以第二介质层的厚度为基准,通过与预设阈值的对比来选择不同的介质光栅层制备步骤,提供多样的选择性。

39、在一种可能的实施方式中,所述步骤s62中,采用的所述刻蚀设备为rie刻蚀机或icp刻蚀机。

本文地址:https://www.jishuxx.com/zhuanli/20240905/287397.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。