一种工艺腔室、半导体处理设备及承载平台校准方法与流程

- 国知局

- 2024-09-14 14:48:46

本技术涉及半导体制造设备,具体涉及一种工艺腔室、半导体处理设备及承载平台校准方法。

背景技术:

1、等离子体增强型化学气相沉积设备(plasma enhance chemical vapordeposition,pecvd)可以用于介质薄膜沉积工艺,比如,可以在晶圆(wafer)表面生长以si、o、n为主要成分的介质薄膜,也可以用于沉积含有b、p的掺杂薄膜。膜厚的一致性是该半导体处理设备的重要指标。比如,需要保证不同时段制作的晶圆的膜厚的一致性;再比如,对于设有双沉积工艺位(twins)结构的腔室更为重要,需保证一次工艺中不同工艺位上晶圆的膜厚一致性,其中,工艺位是指可以进行沉积工艺或刻蚀工艺的位置,每个工艺位可以对一个晶圆进行工艺,多个工艺位则可以对多个晶圆同时进行工艺,以提高生产效率。

2、晶圆距上电极的喷淋板(showerhead)的间距(gap值)是保证不同晶圆之间膜厚一致性的重要因素之一。现有的一种gap校准方法,是采用晶圆间距测量设备(ags)进行测量以进行校准。ags平面上有三个分布的模块,将ags放入腔室,三个模块对相应位置的gap值进行测量,若三个gap值与设定值之差≤0.1mm,则认为校准ok,否则需要进行校准调试。

3、上述gap校准方法只能保证在机台装配完成时gap值准确,但随着设备的使用,承载盘或showerhead的表面可能会产生附着物或发生材质脱落,无法保证实际gap值一直满足工艺标准,gap值变化会影响不同批次或不同工艺位上晶圆之间的膜厚的一致性。

技术实现思路

1、针对上述技术问题,本技术提供一种工艺腔室、半导体处理设备及承载平台校准方法,可以改善现有的工艺腔室无法保证晶圆与喷淋板的间距在工艺过程中一直满足设计目标值导致不同批次或不同工艺位上晶圆之间的膜厚一致性较差的问题。

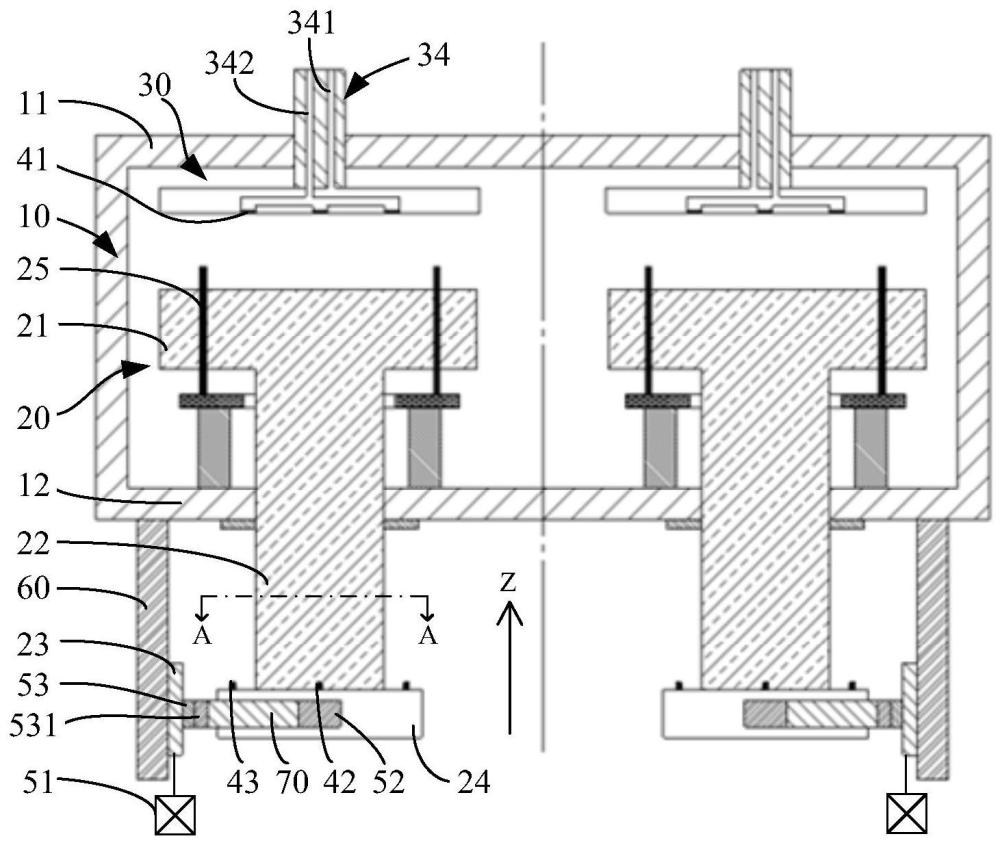

2、为解决上述技术问题,第一方面,本技术实施例提供一种工艺腔室,包括腔室本体,以及至少一个设置于所述腔室本体内的工艺位,每个所述工艺位包括可活动地与所述腔室本体连接的承载平台,以及设置于所述承载平台的正上方的喷淋组件,所述工艺腔室还包括:

3、至少一个第一测距模块,设置于所述喷淋组件上,用于测量自身至所述承载平台上的晶圆之间的第一距离;

4、第一驱动源,与所述承载平台连接,用于根据所述第一距离,驱动所述承载平台做升降运动。

5、可选的,所述喷淋组件包括:

6、匀气盘,内部设置有多个匀气孔,所述匀气盘包括与所述第一测距模块一一对应的透明部,所述透明部避让所述匀气孔设置,所述第一测距模块与所述透明部对应设置;

7、密封罩,罩设在所述匀气盘上,并与所述匀气盘之间形成匀气腔,所述密封罩上设置有向所述匀气腔通入气体的进气孔。

8、可选的,所述喷淋组件还包括:隔离管道,设置于所述匀气腔内,所述隔离管道包括入口端,以及与所述至少一个第一测距模块一一对应的出口端,所述出口端将对应的所述第一测距模块罩设在所述隔离管道内,所述密封罩上还设置有连接孔,所述入口端设置在所述连接孔处,所述隔离管道用于容纳所述第一测距模块的线缆布线。

9、可选的,所述匀气盘包括至少两个匀气区域,所述至少两个匀气区域包括未设置有所述第一测距模块的第一匀气区域和设置有所述第一测距模块的第二匀气区域,

10、其中,所述第一匀气区域内的匀气孔的出气端的尺寸小于所述第二匀气区域内的匀气孔的出气端的尺寸。

11、可选的,所述第一匀气区域内的匀气孔为直孔;

12、所述第二匀气区域内的匀气孔的出气端为向外张开的锥形。

13、可选的,所述第一匀气区域包括内圈匀气区域和外圈匀气区域,所述第二匀气区域为中圈匀气区域;

14、所述中圈匀气区域环绕所述内圈匀气区域设置,所述外圈匀气区域环绕所述中圈匀气区域设置。

15、可选的,所述承载平台包括承载盘以及支撑座,所述支撑座贯穿所述腔室本体的底板并与所述底板可活动连接,所述承载盘设置于所述支撑座的顶面;

16、所述承载平台还包括与所述支撑座位于所述腔室本体外侧部分连接的安装板;

17、所述第一驱动源,用于驱动所述安装板以带动所述承载盘做升降运动。

18、可选的,所述工艺腔室还包括设置于所述腔室本体外侧的固定板,所述固定板上设有沿竖直方向延伸的滑槽;

19、所述承载平台还包括与所述滑槽配合的滑块,所述滑块与所述安装板连接;

20、所述第一驱动源与所述滑块连接,以驱动所述滑块沿所述滑槽做升降运动。

21、可选的,所述承载平台还包括连接支架;

22、第一调平机构,分别与所述安装板和所述连接支架的一端连接,用于通过所述安装板调节所述支撑座在第一方向的水平;

23、第二调平机构,分别与所述滑块和所述连接支架的另一端连接,用于通过所述连接支架调节所述支撑座在第二方向的水平,其中,所述第二方向与所述第一方向垂直。

24、可选的,所述第一调平机构包括:

25、至少两个在所述安装板的顶面沿所述第一方向排列的第二测距模块,所述第二测距模块用于测量自身至所述底板之间的第二距离;

26、第二驱动源,设置于所述连接支架上,并与所述安装板连接,用于根据所述第二距离驱动所述安装板沿所述第一方向摆动;和/或,

27、所述第二调平机构包括:

28、至少两个在所述安装板的顶面沿所述第二方向排列的第三测距模块,所述第三测距模块用于测量自身至所述底板之间的第三距离;

29、第三驱动源,设置在所述滑块上,并且与所述连接支架的另一端连接,用于根据所述第三距离通过所述连接支架驱动所述安装板沿所述第二方向摆动。

30、第二方面,本技术实施例提供一种半导体处理设备,包括如上各实施例所述的工艺腔室。

31、第三方面,本技术实施例提供一种基于如上各实施例所述的工艺腔室进行的承载平台校准方法,该方法包括间隙校准流程,所述间隙校准流程包括:

32、控制所述第一测距模块测量自身至所述承载平台上的晶圆之间的第一距离;

33、根据所述第一距离计算所述喷淋组件至所述晶圆之间的间隙值,并计算所述间隙值与预设的间隙目标值之间的差值的第一绝对值;

34、若所述第一绝对值大于预设的间隙误差下限,且小于或等于预设的间隙误差上限,则控制所述第一驱动源驱动所述承载平台上升或下降,并返回至所述控制所述第一测距模块测量自身至所述承载平台上的晶圆之间的第一距离,直至所述第一绝对值小于或等于所述预设的间隙误差下限。

35、可选的,所述根据所述第一距离计算所述喷淋组件至所述晶圆之间的间隙值,并计算所述间隙值与预设的间隙目标值之间的差值的第一绝对值之后还包括:

36、若所述第一绝对值大于所述预设的间隙误差上限,则判断所述工艺腔室异常。

37、可选的,所述间隙校准流程之前还包括水平校准流程,所述水平校准流程包括:

38、控制第二测距模块分别测量自身至底板之间的第二距离;

39、计算所述第二测距模块测量的第二距离之间的差值的第二绝对值;

40、若所述第二绝对值大于预设的水平误差值,则控制第二驱动源驱动安装板沿第一方向摆动,并返回至所述控制第二测距模块分别测量自身至底板之间的第二距离,直至所述第二绝对值小于或等于所述预设的水平误差值。

41、可选的,所述控制第二测距模块分别测量自身至底板之间的第二距离之前或所述若所述第二绝对值大于预设的水平误差值,则控制第二驱动源驱动安装板沿第一方向摆动,并返回至所述控制第二测距模块分别测量自身至底板之间的第二距离,直至所述第二绝对值小于或等于所述预设的水平误差值之后,还包括:

42、控制第三测距模块分别测量自身至底板之间的第三距离;

43、计算所述第三测距模块测量的第三距离之间的差值的第三绝对值;

44、若所述第三绝对值大于所示预设的水平误差值,则控制第三驱动源驱动安装板沿所述第二方向摆动,并返回至控制第三测距模块分别测量自身至底板之间的第三距离,直至所述第三绝对值小于或等于所述预设的水平误差值。

45、如上所述本技术的工艺腔室,通过在喷淋组件上设置至少一个第一测距模块,第一测距模块可以测量自身至承载平台上的晶圆之间的第一距离,基于该第一距离可以得出gap值,第一驱动源在gap值超出预设的间隙目标值的误差范围时可以驱动承载平台上升或下降,以对gap值进行校准。在整个工艺中,通过第一测距模块实时测量的第一距离可以及时对gap值进行校准,可以保证不同批次或不同工艺位上晶圆之间的膜厚一致性。不仅可以在工艺过程中进行gap校准,而且适用于工艺前的机台调试,无需反复开腔测量,调试更简单。此外,本实施例中,gap校准过程的测量是以固定不动的喷淋组件为基准,精度较高,可以达到0.1mm级别以上。

本文地址:https://www.jishuxx.com/zhuanli/20240914/296003.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表