一种高耐磨功能薄膜的制备方法与流程

- 国知局

- 2024-09-14 14:45:24

:本发明涉及显示屏,特别涉及一种高耐磨功能薄膜的制备方法。

背景技术

0、背景技术:

1、随着手机的更新换代及人们对于高品质产品的追求,普遍的手机前后盖表面都镀有af膜层,具有很好的疏水、抗指纹、抗油污性能。有些高端品牌还镀有ar减反膜层加af膜层,显示更清晰。但是使用一段时间后,随着手滑动手机屏幕和衣服摩擦的次数增多,表面的ar和af膜层逐渐的刮伤、脱落,失去了上面优良的性能。实验的数据表明,玻璃表面直接镀af膜层,用橡皮和钢丝绒做磨(全文需更改)擦测试,行业标准磨擦4500次,水滴角测试>100°。镀有ar+af的膜层摩擦效果更差。基于以上问题,引入一种氮化碳叠加ar和af的复合膜层,使得原本只有af膜层的摩擦次数大幅增加,达到30000次以上。有ar+af的膜层,也不会衰减,大大提高了行业标准。

技术实现思路

1、本发明提出一种高耐磨功能薄膜的制备方法,以提高玻璃表面抗划伤、橡皮摩擦、钢丝绒摩擦效果。

2、为了实现以上目的,本发明采用的技术方案为:

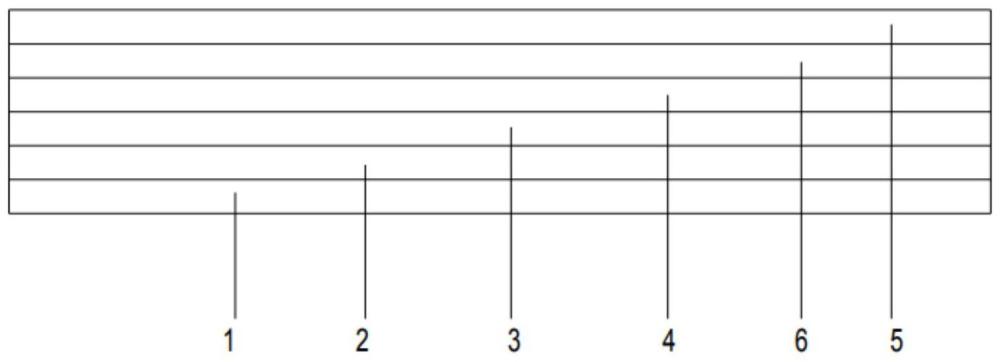

3、一种高耐磨功能薄膜的制备方法,包括打底层、调色层、氮化碳膜层和耐磨层;

4、首先在玻璃基材上镀一层薄薄的sio2层作为打底层,镀sio2用中频电源溅射,功率设12~16kw,电压在400v~500v,氩气流量600~700sccm,氧气流量在80~120sccm,膜厚用晶控仪控制,厚度在5~20nm;

5、接着镀调色层,采用si3n4层、sio2层交替组合的2层以上膜系,膜层厚度在5-300nm之间,镀si3n4层的工艺参数设置:靶功率10-12kw,靶电压为400~500v、氩气供气量为200-400sccm,氮气流量在200~300sccm;镀sio2层的工艺参数设置:靶功率12-16kw,靶电压为300~400v,氩气供气量为200-400sccm,氧气供气量为100-200sccm;

6、接着镀氮化碳膜层,氮化碳采用直流或射频溅射的方法,靶材用碳靶或碳硅靶,在高真空的镀膜室充入高纯氮气和氩气,氩气作为辅助溅射气体,流量在200~400sccm,氮气作为反应气体,流量在150~200sccm;

7、最后蒸镀耐磨层,采用电阻加热的方式,将af药丸均匀蒸发到产品的膜层表面,af蒸发的工艺参数:加热电流500-700a,膜层厚度在20~30nm。

8、本发明的进一步技术:

9、优选的,所述cnx层和耐磨层之间设有过渡层。

10、优选的,过渡层采用sio2层,镀sio2层的工艺参数设置:靶功率12-16kw,靶电压为300~400v,氩气供气量为200-400sccm,氧气供气量为100-200sccm,膜层厚度在1~20nm。

11、本发明具有以下有益效果:

12、使用碳硅综合膜系改善其硬度和耐磨测试指标;膜系第一层使用sio2层打底层缓冲,第二层再叠加调色层,改善膜层颜色和光学透过效果,然后镀氮化碳膜层作为超硬耐磨功能层,叠加af耐磨层实现耐磨效果增强。

技术特征:1.一种高耐磨功能薄膜的制备方法,包括打底层、调色层、氮化碳膜层和耐磨层;

2.根据权利要求1中所述的一种高耐磨功能薄膜的制备方法,,其特征在于:所述氮化碳层和耐磨层之间设有过渡层。

3.根据权利要求2中所述的一种高耐磨功能薄膜的制备方法,,其特征在于:所述过渡层采用sio2层。

4.根据权利要求3中所述的一种高耐磨功能薄膜的制备方法,,其特征在于:镀sio2层的工艺参数设置:靶功率12-16kw,靶电压为300~400v,氩气供气量为200-400sccm,氧气供气量为100-200sccm,膜层厚度在1~20nm。

技术总结本发明公开了一种高耐磨功能薄膜的制备方法,包括打底层、调色层、氮化碳膜层和耐磨层;基材正面沉积Sio<subgt;2</subgt;层作为打底层,接着镀调色层,采用Si<subgt;3</subgt;N<subgt;4</subgt;层、Sio<subgt;2</subgt;层交替组合的2层以上膜系,接着镀氮化碳膜层,最后蒸镀耐磨层。本发明使用碳硅综合膜系改善其硬度和耐磨测试指标;膜系第一层使用sio<subgt;2</subgt;层打底层缓冲,第二层再叠加调色层,改善膜层颜色和光学透过效果,然后镀氮化碳膜层作为超硬耐磨功能层,叠加耐磨层实现耐磨效果增强。技术研发人员:尤俊衡,李俊华,艾其波,张东东受保护的技术使用者:安徽亦高光电科技有限责任公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/295806.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

可变折射率薄膜的制作方法

下一篇

返回列表