多隔腔式相变冷板及其制作方法与流程

- 国知局

- 2024-09-14 15:10:28

本发明涉及相变冷板领域,尤其是涉及一种多隔腔式相变冷板及其制作方法。

背景技术:

1、相变温控技术利用相变材料的潜热吸热特性,在相变过程中能够吸收大量的热量而温度基本保持不变。这一特性使得相变温控技术在处理高功率密度元器件的散热问题时具有显著优势。相变温控技术具有被动式、无需外部能源、散热效果好、温度控制稳定等特点,能够在保证散热效果的同时降低噪音、减少能耗和占用空间。

2、相变温控技术通常是以相变冷板的形式实现温控的,相变冷板是由金属外壳和内部填充的相变材料两部分组成。在做相变冷板的结构设计时,需要保证结构强度,避免因相变材料相变时的体积变化而导致冷板鼓包、变形,同时也要尽可能的使得储热容量最大,以便填充更多的相变材料。为了防止相变材料的泄露,通常会对相变冷板进行焊接。

3、搅拌摩擦焊作为一种固相焊接方式,有着焊接质量高、操作效率高的优点,焊接过程中无需填充材料、保护气体,焊前也无需对焊件表面进行预处理,残余应力小、焊缝组织优良、焊接能力强,特别适用于相变冷板的焊接。搅拌摩擦焊接工艺通常只对金属件的接触间隙进行焊接,无法保证良好的结构强度,因此,急需找到一种新的焊接工艺,既能保证冷板结构强度良好,同时也能保证冷板具有最大储热容量。

技术实现思路

1、本发明提供了一种多隔腔式相变冷板及其制作方法,解决了传统的只焊接接缝时,冷板中央易受力形变,结构强度低的问题。

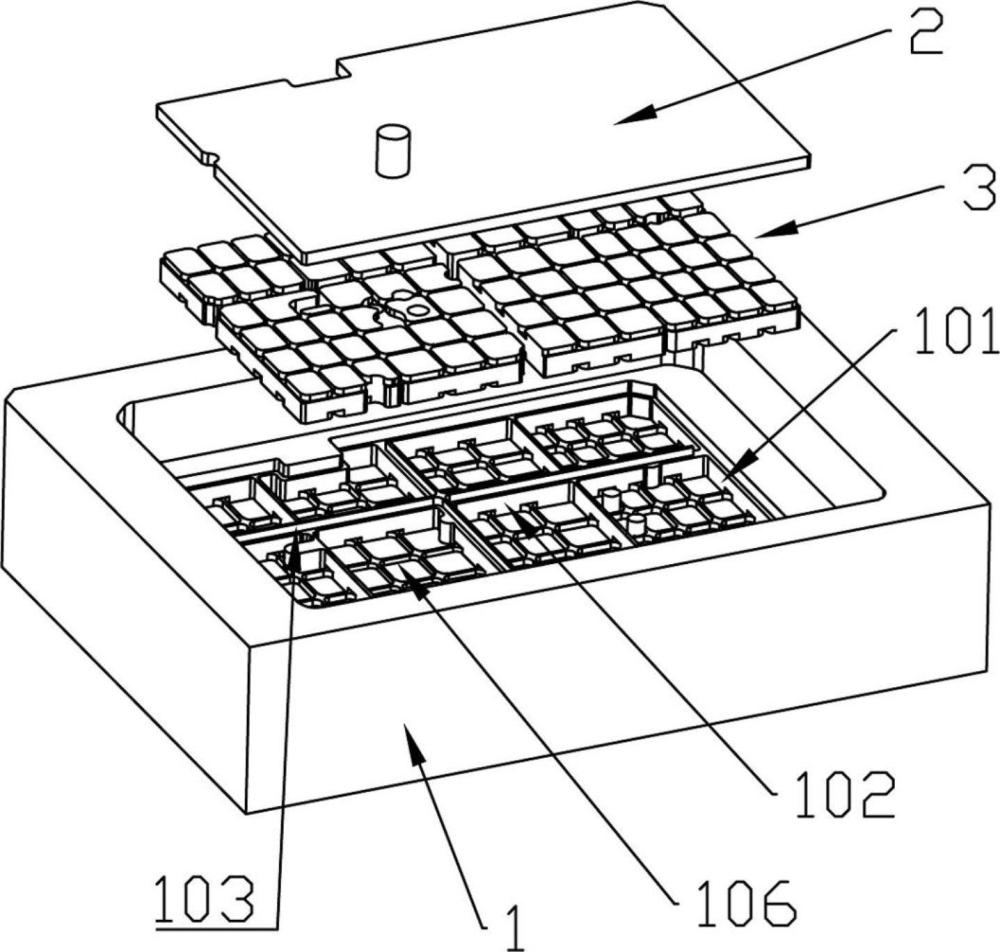

2、为解决上述技术问题,本发明所采用的技术方案是:一种多隔腔式相变冷板,包括盒体和盖板,盒体内设有沉槽结构,沉槽结构内壁设有搭边台阶,沉槽结构底部设有多个加强大筋,加强大筋将沉槽结构分隔为多个单元腔,加强大筋上端设有加强小筋,盖板下端面设有多个上凹槽,盖板边缘放置在搭边台阶上,加强小筋插入上凹槽中,各单元腔内设有相变材料。

3、优选的方案中,盖板上设有至少两个定位孔,加强大筋上设有至少两个定位柱,定位柱插入定位孔中。

4、优选的方案中,多个加强大筋呈横向和纵向布置组成网格状结构,定位柱设在网格状结构相交节点处。

5、优选的方案中,盖板下端面还设有多个上凸起筋,单元腔内设有多个下凸起筋。

6、优选的方案中,下凸起筋与上凸起筋的高度和低于加强大筋高度。

7、优选的方案中,各单元腔内盒体和盖板之间还设有补充翅片,补充翅片两端分别连接盒体和盖板。

8、优选的方案中,单元腔底端的下凸起筋上设有避让切槽,补充翅片一端插入避让切槽中,盖板上在靠近各单元腔处设有贯通的插缝,补充翅片另一端插入插缝中。

9、优选的方案中,补充翅片内部设有密闭腔,密闭腔外壁为可形变的薄壁片,密闭腔内填充体积可被压缩的气体。

10、优选的方案中,各相变块两侧分别设有上槽体和下槽体,上凸起筋嵌入上槽体中,下凸起筋嵌入下槽体中。

11、优选的方案中,

12、加工盒体、盖板和补充翅片;

13、将盒体和盖板扣合;

14、采用穿透式摩擦焊焊接加强小筋处及盖板边缘与盒体的接缝;

15、将固态相变材料加热使其液化;

16、将盖板调整水平;

17、将液化的相变材料从各插缝填充进入各单元腔中,并使液面与盖板下侧面平齐;

18、将补充翅片由插缝插入并使下端抵靠在单元腔底端,并擦除从插缝处溢出的相变材料

19、采用旋转摩擦焊焊接补充翅片与插缝的接缝;

20、焊接位置冷却后,将冷板整体放置到磨床上,平磨上外侧面消除摩擦焊痕迹。

21、本发明的有益效果为:与传统的只焊接两个工件接触间隙相比,通过多隔腔式设计,盒体与盖板中央区域存在多条焊接带,结构强度更高,冷板不会因为相变材料相变发生的体积膨胀导致变形鼓包;

22、与将盖板拆分为多个小盖板后的分块式焊接相比,焊接方式更简单,可以一次焊接成型,同时占用的体积更小,能保证相变材料的填充量,焊接后表面的平面度也优于分块式焊接;

23、加强小筋宽度窄,可以节省设计空间,将更多的空间用于填充相变材料,以保证冷板的最大储热量,同时只需要小尺寸搅拌头即可进行焊接,焊接时产升的热量低于大尺寸搅拌头,可以防止因温度过高导致内部相变材料气化;

24、可采用二次焊接的方式,相变材料液体时填充冷板内部,并采用补充翅片挤出残余空气,保证相变材料在液态时与冷板内部的全方位的接触,大大提升导热面积;

25、补充翅片采用中空式设计,可削弱材料相变体积变化对冷板的压力,降低冷板形变。

技术特征:1.一种多隔腔式相变冷板,其特征是:包括盒体(1)和盖板(2),盒体(1)内设有沉槽结构,沉槽结构内壁设有搭边台阶(105),沉槽结构底部设有多个加强大筋(102),加强大筋(102)将沉槽结构分隔为多个单元腔(101),加强大筋(102)上端设有加强小筋(103),盖板(2)下端面设有多个上凹槽(201),盖板(2)边缘放置在搭边台阶(105)上,加强小筋(103)插入上凹槽(201)中,各单元腔(101)内设有相变材料。

2.根据权利要求1所述多隔腔式相变冷板,其特征是:盖板(2)上设有至少两个定位孔(202),加强大筋(102)上设有至少两个定位柱(104),定位柱(104)插入定位孔(202)中。

3.根据权利要求2所述多隔腔式相变冷板,其特征是:多个加强大筋(102)呈横向和纵向布置组成网格状结构,定位柱(104)设在网格状结构相交节点处。

4.根据权利要求1所述多隔腔式相变冷板,其特征是:盖板(2)下端面还设有多个上凸起筋(203),单元腔(101)内设有多个下凸起筋(106)。

5.根据权利要求4所述多隔腔式相变冷板,其特征是:下凸起筋(106)与上凸起筋(203)的高度和低于加强大筋(102)高度。

6.根据权利要求1所述多隔腔式相变冷板,其特征是:各单元腔(101)内盒体(1)和盖板(2)之间还设有补充翅片(5),补充翅片(5)两端分别连接盒体(1)和盖板(2)。

7.根据权利要求6所述多隔腔式相变冷板,其特征是:单元腔(101)底端的下凸起筋(106)上设有避让切槽(107),补充翅片(5)一端插入避让切槽(107)中,盖板(2)上在靠近各单元腔(101)处设有贯通的插缝(204),补充翅片(5)另一端插入插缝(204)中。

8.根据权利要求7所述多隔腔式相变冷板,其特征是:补充翅片(5)内部设有密闭腔(501),密闭腔(501)外壁为可形变的薄壁片(502),密闭腔(501)内填充体积可被压缩的气体。

9.根据权利要求4所述多隔腔式相变冷板,其特征是:各相变块(301)两侧分别设有上槽体(302)和下槽体(303),上凸起筋(203)嵌入上槽体(302)中,下凸起筋(106)嵌入下槽体(303)中。

10.根据权利要求8所述多隔腔式相变冷板的制作方法,其特征是:

技术总结本申请提供一种多隔腔式相变冷板,包括盒体和盖板,盒体内设有沉槽结构,沉槽结构内壁设有搭边台阶,沉槽结构底部设有多个加强大筋,加强大筋将沉槽结构分隔为多个单元腔,加强大筋上端设有加强小筋,盖板下端面设有多个上凹槽,盖板边缘放置在搭边台阶上,加强小筋插入上凹槽中,各单元腔内设有相变材料,解决了传统的只焊接接缝时,冷板中央易受力形变,结构强度低的问题。技术研发人员:李威,柳俊万,章璐娴,吴陪荆,余晓梦,皮亚斌受保护的技术使用者:武汉长盈通热控技术有限公司技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/297229.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

柔性显示装置的制作方法

下一篇

返回列表