一种超大型浮式起重机人字架安装方法与流程

- 国知局

- 2024-09-19 14:23:15

本发明涉及船舶,尤其涉及一种超大型浮式起重机人字架安装方法。

背景技术:

1、超大型浮式起重机上的人字架是用于通过钢丝绳固定臂架的结构;由于人字架的体积庞大且安装不方便,通常将人字架分成前腿节段和后退节段分别吊装,最后在浮船上进行组焊;

2、但是常规的人字架前腿在吊装时需要采用斜撑进行支撑,常见的方式是人字架吊装上浮船,然后将斜撑先初步焊接在前腿上,待后腿装焊完成后,再拆除斜撑;这种斜撑结构与前腿分离式,至少需要分两次吊装才能实现斜撑与前腿在浮船上的安装,安装效率低,装焊麻烦。

技术实现思路

1、本发明要解决的技术问题是提供一种超大型浮式起重机人字架安装方法,能够解决一般的传统的超大型浮式起重机人字架安装工序复杂,操作繁琐的问题。

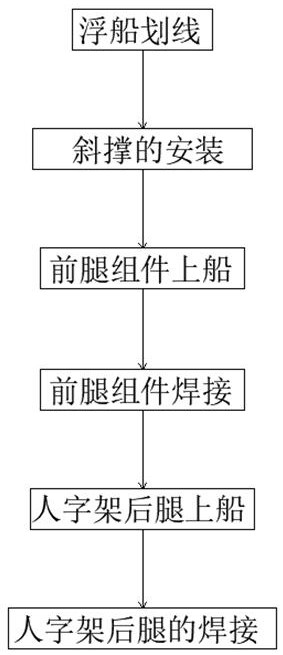

2、为解决上述技术问题,本发明的技术方案为:一种超大型浮式起重机人字架安装方法,其创新点在于:具体安装方法如下:

3、s1:浮船划线:复测船体人字架安装处加班面结构开档尺寸、水平;以浮船中心线为基准,划出前腿、斜撑杆、后腿的定位十字中心线;

4、s2:斜撑的安装:将人字架的前腿转移至码头处,利用浮吊将人字架的前腿吊起,并在人字架的前腿外轮廓上通过铰接销连接设置斜撑,且斜撑通过另一销轴固定人字架的前腿与斜撑的夹角形成前腿组件;最后采用浮吊将前腿组件进行翻身等待吊装上船;

5、s3:前腿组件上船:在浮船上划线布置前腿限位板,用于前腿落位调整时限位,限位板需与船体强结构对筋布置;采用浮吊将前腿组件吊装上船;将前腿组件吊装上船后根据地样线进行定位,角度调整到位后,使用全站仪测量前腿上端至甲板面尺寸,并以此为依据划线修割前腿下口余量,并开制坡口;

6、s4:前腿组件焊接:焊前尺寸报验结束后,根据焊接要求进行左、右弦对称施焊,并进行探伤报验;前腿下端与甲板面打底焊完成,产品斜撑上端合拢口、斜撑下端与甲板面全部焊接完成后,浮吊解钩;焊接报验完成后,拆除斜撑合拢口处工艺铰点及脚手平台,割除时预留3mm打磨量,不得伤及母材,割除后打磨修补油漆;前腿主吊耳保留;

7、s5:人字架后腿上船:将人字架后腿转移至码头处,复测浮船后腿肋位处纵向节点板开档尺寸,上下取多点测量,结合人字架后腿下口槽口尺寸,超差处应提前调整到位;在后腿处安装定位挡架,挡架使用原发运三角挡架;采用浮吊将人字架后腿吊装上船;并在吊装上船时,将水平状的人字架后腿翻身呈倾斜状;将后腿组件按倾斜17°状态吊装上船;将后腿缓慢插入浮船后腿肋位处纵向节点板,然后钩头缓慢下降,使得后腿下端落位至甲板面,甲板面提前垫木板;将浮吊左钩缓慢泄力,且同步右钩加大受力,直至右钩承载不小于前腿重量,左钩完全松钩;将浮吊整体向上缓缓移动,浮吊移动带动后腿倾斜角度由17°变为2°-3°后停止;移动的同时,同步将右钩钢丝绳收紧,确保右钩保持受力,且后腿下端保持着地状态;将右腿角度竖立至2°-3°后,右钩缓慢起升,直至后腿完全竖立,此时右钩完全承载,后腿完全离地;

8、s6:人字架后腿的焊接:利用浮吊调整人字架后腿,下端根据地样线定位,上端合拢口利用工艺导向板定位;下端甲板面船宽、船长方向定位尺寸,上端合拢口错边、间隙均调整至理论尺寸,且后腿整体垂直度≤20mm后,使用卡马固定;安装后腿下端横向节点板;根据焊接要求进行焊接。

9、进一步的,所述s3前腿组件上船中,前腿定位调整时,为防止斜撑影响其角度,需先将斜撑下口抬高;前腿下口余量修割到位,将其调整至理论尺寸后使用卡马固定;注意微调前腿下口节点板,使其与船体结构对筋,错位偏差≤3mm;调整斜撑角度、两侧开档,划线修割斜撑下口余量,并根据图纸要求开制坡口;斜撑余量修割到位,尺寸调整至理论尺寸后,使用卡马固定;焊前尺寸报验。

10、进一步的,所述s4前腿组件焊接中:焊接尺寸检验要求:甲板面至前腿上口高度要求46964±5mm;前腿定位偏差≤5mm,节点板与船体结构对筋错位偏差≤3mm;斜撑以及前腿安装角度偏差需≤0.01°,且管中心与对应肋位偏差≤10mm。

11、进一步的,所述s6人字架后腿的焊接中:后腿上、下合拢口打底焊完成1/3即可拆钩;前后腿上下三处工艺撑,待打底焊完成后,即可利用门机副钩拆除;前腿上合拢口脚手平台,需待合拢口焊接、探伤完成,工艺孔封堵探伤完成,油漆修补到位后再拆除;拆除时,注意保护油漆;甲板面至上端梁上平面高度要求53646±15mm;后腿定位偏差≤10mm,节点板与船体结构对筋错位偏差≤3mm;后腿整体垂直度偏差要求≤20mm。

12、本发明的优点在于:

13、1)本发明中通过将斜撑与前腿采用铰接设置的方式,先在码头处将斜撑铰接在前腿上,然后吊装上浮船,在浮船上调整好斜撑与前腿之间的夹角,并通过销轴进行锁紧限位前腿与斜撑的夹角;然后将斜撑与前腿一起在浮船上进行焊接装配,这种装配方式将前腿与斜撑采用整体式吊装,节省了吊装此处,且斜撑与前腿采用先铰接定位,在锁紧限位的方式,可以快速的实现斜撑的安装,避免采用分体式吊装定位连接效率低的问题。

技术特征:1.一种超大型浮式起重机人字架安装方法,其特征在于:具体安装方法如下:

2.根据权利要求1所述的一种超大型浮式起重机人字架安装方法,其特征在于:所述s3前腿组件上船中,前腿定位调整时,为防止斜撑影响其角度,需先将斜撑下口抬高;前腿下口余量修割到位,将其调整至理论尺寸后使用卡马固定;注意微调前腿下口节点板,使其与船体结构对筋,错位偏差≤3mm;调整斜撑角度、两侧开档,划线修割斜撑下口余量,并根据图纸要求开制坡口;斜撑余量修割到位,尺寸调整至理论尺寸后,使用卡马固定;焊前尺寸报验。

3.根据权利要求1所述的一种超大型浮式起重机人字架安装方法,其特征在于:所述s4前腿组件焊接中:焊接尺寸检验要求:甲板面至前腿上口高度要求46964±5mm;前腿定位偏差≤5mm,节点板与船体结构对筋错位偏差≤3mm;斜撑以及前腿安装角度偏差需≤0.01°,且管中心与对应肋位偏差≤10mm。

4.根据权利要求1所述的一种超大型浮式起重机人字架安装方法,其特征在于:所述s6人字架后腿的焊接中:后腿上、下合拢口打底焊完成1/3即可拆钩;前后腿上下三处工艺撑,待打底焊完成后,即可利用门机副钩拆除;前腿上合拢口脚手平台,需待合拢口焊接、探伤完成,工艺孔封堵探伤完成,油漆修补到位后再拆除;拆除时,注意保护油漆;甲板面至上端梁上平面高度要求53646±15mm;后腿定位偏差≤10mm,节点板与船体结构对筋错位偏差≤3mm;后腿整体垂直度偏差要求≤20mm。

技术总结本发明涉及一种超大型浮式起重机人字架安装方法,其特征在于:S1:浮船划线;S2:斜撑的安装;S3:前腿组件上船;S4:前腿组件焊接;S5:人字架后腿上船;S6:人字架后腿的焊接;通过将斜撑与前腿采用铰接设置的方式,先在码头处将斜撑铰接在前腿上,然后吊装上浮船,在浮船上调整好斜撑与前腿之间的夹角,并通过销轴进行锁紧限位前腿与斜撑的夹角;然后将斜撑与前腿一起在浮船上进行焊接装配,这种装配方式将前腿与斜撑采用整体式吊装,节省了吊装此处,且斜撑与前腿采用先铰接定位,在锁紧限位的方式,可以快速的实现斜撑的安装,避免采用分体式吊装定位连接效率低的问题。技术研发人员:高继涛,林海桥,邹纪祥,施浩杰,尹坚,安元元,于海东,曹志野,范治轩,徐艳受保护的技术使用者:南通振华重型装备制造有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/297762.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。