一种用于研磨液吨级制配的自动化设备的制作方法

- 国知局

- 2024-09-23 14:28:25

本技术涉及研磨液配制设备,特别是指一种用于研磨液吨级制配的自动化设备。

背景技术:

1、研磨液多用于碳化硅、蓝宝石、光学玻璃等产品的切磨抛过程中,其主要作用是对晶片表面进行磨平和抛光。

2、传统的研磨液配制多采用小型塑料白桶、外置超声波、外置搅拌器等设备进行制配,其主要的流程为称取研磨液各个组分液体,按照顺序加入到配制容器中,对配制容器中的混合液体进行超声搅拌使其分散均匀,之后在进行相应的罐装、贴标、装箱等操作。传统研磨液制配需要的设备种类数量多,占用场地大,需要人工多,效率低下。

3、现有的吨级研磨液配制设备尺寸较大,传统的外置超声波不能适用,设备只能进行加液和搅拌操作,因此配制的研磨液分散不均匀,在研磨液使用过程中产生难以控制的影响;一方面,现有的设备不具备加热功能,对于需要加热进行制配的研磨液无法制配;另一方面,由于吨级配制设备较大,清洗较为困难,而且在配制油性体系的研磨液时,要求配制容器完全干燥,所以多数设备只能应用于一种研磨液产品,产品之间无法有效合理的使用设备,从而造成资源浪费。

4、因此,亟需设计一种吨级研磨液配制设备,既实现研磨液分散均匀,又具备加热功能,同时清洗和烘干方便,提升设备的适用性。

技术实现思路

1、针对上述背景技术中的不足,本实用新型提出一种用于研磨液吨级制配的自动化设备,解决了现有的吨级研磨液配制设备功能单一、研磨液分散不均匀技术问题。

2、本技术的技术方案为:

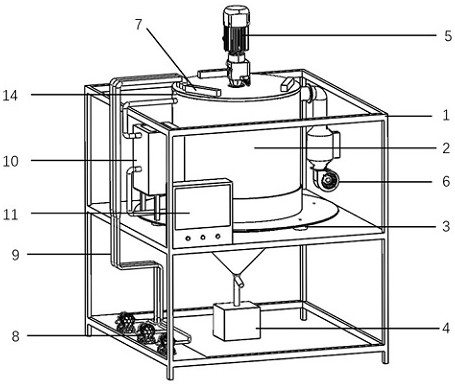

3、一种用于研磨液吨级制配的自动化设备,包括用于研磨液制配的回转体形状的桶体,桶体的中心连接有搅拌杆,桶体内连接有若干个绕桶体的轴线等角分布的超声波震板,所述搅拌杆与超声波震板间隔设置。

4、本技术方案的桶体为回转体形状,桶体包括上部的空心的圆柱体和下部的空心的倒圆锥体,圆柱体和倒圆锥体上下连通,桶体中心的搅拌杆沿轴线方向均匀间隔设置有多层搅拌叶片,各层搅拌叶片等角分布有4个,超声波震板设置在搅拌杆与桶体的内壁之间,超声波震板通过连接架连接在桶体的顶板上,超声波震板工作时直接与研磨液接触,当配制研磨液时,将各组分液体加入桶体后,通过搅拌杆进行搅拌,同时超声波震板发出高频振荡信号,通过换能器转换成高频机械振荡并传播到研磨液中,对研磨液进行分散。

5、进一步地,所述搅拌杆穿过桶体的顶板连接有无级变速电机。无级变速电机在负载允许范围内转速恒定,不会因为桶体内部制配的研磨液数量多少而发生转速变化。

6、进一步地,所述桶体设置有双层侧壁,双层侧壁包括清洗空腔,清洗空腔的内壁连接有高压喷头、外壁连接有进水电磁阀。清洗空腔在需要更换配制的研磨液时用到,清洗空腔与桶体的顶板连通,桶体的顶板内壁连接有至少2个高压喷头,各高压喷头关于桶体的旋转轴线等角分布,桶体的外壁连接进水电磁阀,可以控制清洗桶体时的进水速度。

7、进一步地,所述桶体设置有双层侧壁,双层侧壁包括加热空腔,加热空腔的外壁通过加热管道连接有加热装置。加热空腔可以用于需要加热进行制配的研磨液,加热空腔包括桶体的圆柱形部分和桶体的倒圆锥形两部分,可以在加热空腔内加入传导介质,并通过加热装置对传导介质进行加热,传导介质一般为液体,可以是水或者油,通过水浴或者油浴将桶体内的研磨液加热到指定温度,从而实现研磨液在配制过程中对温度的把控与需求。

8、进一步地,所述桶体的清洗空腔和加热空腔分隔设置,清洗空腔的体积小于加热空腔的体积。桶体的清洗空腔和加热空腔分隔开,优选地,清洗空腔在上,加热空腔在下,清洗空腔和加热空腔也可以相互交换位置,也可以穿插设置,清洗功能需要使用高压喷头对桶体内进行无死角冲洗,只需在桶体的顶部开设一条连通的管路,因此桶体的清洗空腔为清洗空腔,清洗空腔的体积应尽量小,清洗空腔体积小可以节约清洗时的用水量,加热功能是对桶体内的研磨液加热,因此桶体的加热空腔体积应尽量大,加热腔体的体积越大,传导介质与桶体内的研磨液加热的接触面积越大,加热速度越快,可配制的研磨液的量大,研磨液配制效率高。

9、进一步地,所述桶体连接有烘干装置,烘干装置与所述加热装置相对设置,所述烘干装置包括电炉丝,电炉丝的下端连接吸入空气的引风无级变速电机,电炉丝的上端通过热风管道连接在桶体的顶部。烘干装置用于桶体清洗完成后,热风管道进口通过引风无级变速电机将气流引入管道,管道内部设有电炉丝对空气进行加热,热的气流通过管道进入到桶体内部,对桶体的内部进行快速烘干,尤其适用于配制油性体系的研磨液,因为油性体系的研磨液对配置容器的水分要求极高,需要做到桶体内完全烘干。

10、进一步地,所述桶体连接在称重模块上方,称重模块至少设置3个,各称重模块关于桶体的轴线等角分布。桶体直接坐落在称重模块上,称重模块用于称取研磨液配制时各组分液体的重量,称重模块设置有多组,并且绕桶体均匀布置,可以提高研磨液配制时加入溶液的准确性。

11、进一步地,所述桶体的顶部连接有至少3个进液管路,各进液管路背离桶体的一端分别连接有进液隔膜泵。进液管路用于研磨液配制时各组分液体的输入,进液隔膜泵通过管道连接至各组分液体的试剂容器内,进液隔膜泵用于控制进液的开启与停止;各组分液体的进液管路分开,可以避免研磨液配制前各组分液体间发生反应。

12、进一步地,所述桶体的底部连接有放料电磁阀,所述放料电磁阀为电磁球阀。桶体的倒圆锥体的尖端设置有出料端口,出料端口连接有电磁球阀,电磁球阀可以避免传统式阀门存在死角的问题,避免因死角导致物料堆积,进而导致研磨液配制时出现质量问题。

13、进一步地,所述进水电磁阀、称重模块、放料电磁阀、无级变速电机、烘干装置、超声波震板、进液隔膜泵、加热装置均与控制面板相连。所述自动化设备的电气件均由控制面板控制动作,提前在控制面板内设置好研磨液配制的工艺流程的程序,准备就绪后,点击控制面板中的启动按钮,设备自动按照配方开始研磨液的配制。

14、本实用新型具有如下有益效果:

15、1、采用双层的桶体设计,桶体设置有加热空腔,可以通过水浴或者油浴加热的方式,将加热后的介质循环流入到桶体加热空腔内,实现研磨液在配制过程中对温度的把控与需求,解决了不同研磨液配制时对温度需求不同的问题;

16、2、设有高压喷头,多个喷头等角分布在桶体内部顶板上,可实现对桶体的无死角冲洗,并配合热风烘干装置,将加热的空气送入桶体内部,对桶体内部进行快速烘干,解决了因桶体清洗及烘干操作困难,使设备无法用于多种研磨液配制的问题;

17、3、内置超声波震板,解决了现有吨级研磨液制配设备因缺少超声波辅助,导致研磨液分散不均匀的问题;采用无级变速电机进行驱动搅拌,无级变速电机在负载允许范围内转速恒定,不会因为桶体内部制配的研磨液数量多少而发生转速变化,解决了因配制量不同而导致搅拌转速不同,进而导致研磨液不同批次间质量不一致的问题;

18、4、采用电磁球阀,解决传统阀门存在死角容易沉积物料,从而导致研磨液制配时出现质量不稳定的问题,采用多组称量模块,解决了传统吊装式称量容易受外力干扰的问题,提升了研磨液各组分液体配比的准确性;采用集成控制面板,大大提高了自动化程度,提高了生产效率,降低了人工成本。

本文地址:https://www.jishuxx.com/zhuanli/20240923/303094.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表