电子装置的制造方法和电子装置与流程

- 国知局

- 2024-10-15 09:59:31

本发明涉及电子装置的制造方法和电子装置。

背景技术:

1、到目前为止,对电子装置的制造过程中使用的焊料接合方法进行了各种开发。

2、作为这种技术,例如,已知在专利文献1中记载的技术。在专利文献1中记载了以下方法:在带凸块的电子部件的焊料凸块上涂布第一粘结剂后,对准基板的电极来搭载后,通过分配器将第二粘结剂填充到带凸块的电子部件与基板之间的整体(专利文献1的图1~2等)。

3、另外,在专利文献2的段落[0030]等中记载了bi作为共晶成分使熔点降低,但是,当bi质量比大时,由于具有脆性质的bi相作为初晶形成,因此,焊料脆化。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2000-031187号公报。

7、专利文献2:日本特开2013-035016号公报。

技术实现思路

1、但是,本发明人研究后发现,在上述专利文献1中记载的电子装置的制造方法中,在电子装置的耐冲击性方面存在改善的余地。

2、通常,已知使用具有低熔点的低温焊料进行焊料接合时,下落时的电子装置的耐冲击性低。

3、因此,研究了像上述专利文献1的焊料连接方法那样,使用热固化性树脂加强低温焊料凸块的下部和安装基板的上表面,但不能充分提高耐冲击性。

4、本发明人对使用低温焊料凸块的电子装置观察了下落时的断裂部位,其结果是,在半导体芯片的下表面与低温焊料凸块的下部之间确认了大量断裂部位。

5、基于这样的见解,进一步进行专心研究,其结果是,发现了通过对处于半导体芯片的下表面的电极部与低温焊料凸块的下部的焊料连接结构进行树脂加强,能够提高使用低温焊料的电子装置的耐冲击性,从而完成了本发明。

6、根据本发明的一个方面,提供以下的电子装置的制造方法以及电子装置。

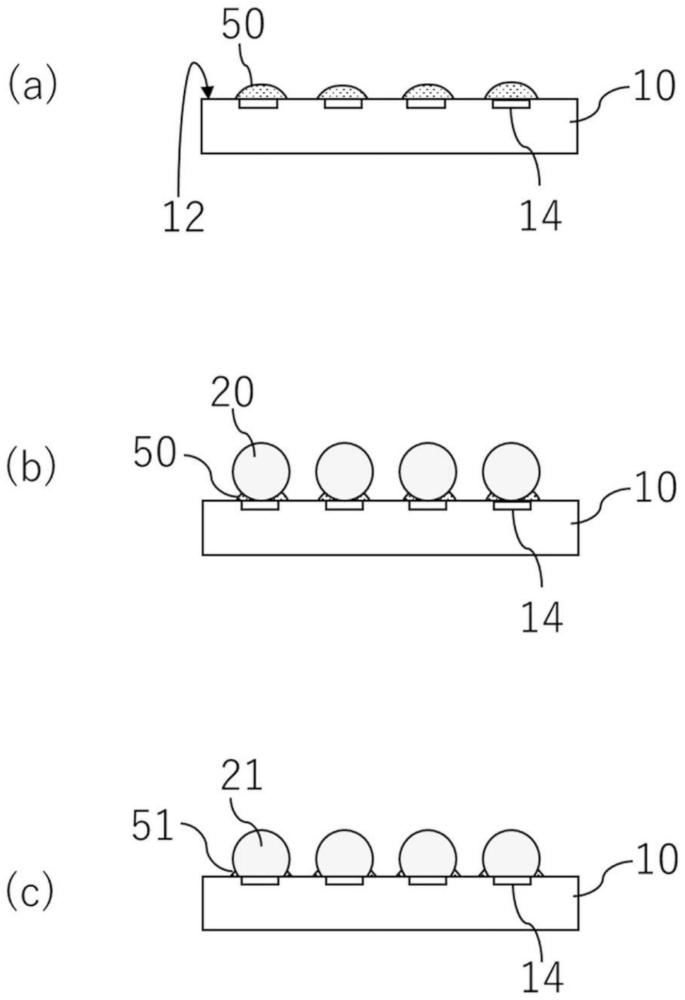

7、1.一种电子装置的制造方法,其中,所述电子装置的制造方法包括:焊料凸块形成工序,该工序使热固化性助焊剂以及热固化性焊膏中的至少一者的上部固定材料与半导体芯片的下表面的电极部接触,并且将由熔点为180℃以下的低熔点焊料构成的焊料球的上部接合于半导体芯片的下表面的电极部,从而形成焊料凸块;以及安装工序,该工序将与所述半导体芯片接合的所述焊料凸块的下部接合于安装基板的上表面的电极部,在所述焊料凸块形成工序中,所述上部固定材料中的助焊剂残渣的树脂固化物成为保持在所述半导体芯片的下表面和所述焊料凸块的上部的状态。

8、2.如上述1所述的电子装置的制造方法,其中,所述安装工序是向与所述半导体芯片接合的所述焊料凸块的下部或所述安装基板的上表面的所述电极部供给热固化性助焊剂以及热固化性焊膏中的至少一者的下部固定材料后,将所述焊料凸块的下部接合于所述安装基板的上部的所述电极部的工序,在所述安装工序中,所述下部固定材料中的助焊剂残渣的树脂固化物成为保持在所述安装基板的上表面和所述焊料凸块的下部的状态。

9、3.一种电子装置的制造方法,其中,所述电子装置的制造方法包括:焊料凸块形成工序,该工序使热固化性助焊剂以及热固化性焊膏中的至少一者的上部固定材料与半导体芯片的下表面的电极部接触,并且将由熔点为180℃以下的低熔点焊料构成的焊料球的上部接合于半导体芯片的下表面的电极部,从而形成焊料凸块;以及安装工序,该工序将与所述半导体芯片接合的所述焊料凸块的下部接合于安装基板的上表面的电极部,所述安装工序是向与所述半导体芯片接合的所述焊料凸块的下部或所述安装基板的上表面的所述电极部供给包含由熔点为180℃以下的低熔点焊料材料构成的焊料粉的热固化性焊膏的下部固定材料后,将所述焊料凸块的下部接合于所述安装基板的上部的所述电极部的工序,在所述焊料凸块形成工序中,所述上部固定材料中的助焊剂残渣的树脂固化物成为保持在所述半导体芯片的下表面和所述焊料凸块的上部的状态,在所述安装工序中,所述下部固定材料中的助焊剂残渣的树脂固化物成为保持在所述安装基板的上表面和所述焊料凸块的下部的状态。

10、4.如上述2或3所述的电子装置的制造方法,其中,在所述安装工序之后,在所述安装基板的一个截面中,将所述焊料凸块的高度设为hb并将由所述下部固定材料中的助焊剂残渣的树脂固化物构成的下部树脂加强部的树脂高度设为he时,根据he/hb×100算出的树脂高度比是10%以上。

11、5.如上述2或3所述的电子装置的制造方法,其中,在所述安装工序之后,在所述安装基板的一个截面中,将所述焊料凸块的半径设为wb并将由所述下部固定材料中的助焊剂残渣的树脂固化物构成的下部树脂加强部的树脂宽度设为we时,根据we/wb×100算出的树脂宽度比是30%以上。

12、6.如上述1或3所述的电子装置的制造方法,其中,在所述安装工序之后,不包括使用模塑底部填充材料填充所述安装基板与所述半导体芯片之间的全部空隙的工序。

13、7.如上述1或3所述的电子装置的制造方法,其中,在所述焊料凸块形成工序以及所述安装工序中的至少一者之后,不实施洗涤助焊剂残渣的洗涤工序。

14、8.如上述1或3所述的电子装置的制造方法,其中,所述热固化性助焊剂包含热固化性树脂以及活性剂,所述热固化性焊膏包含所述热固化性助焊剂以及由熔点为180℃以下的低熔点焊料材料构成的焊料粉。

15、9.如上述1或3所述的电子装置的制造方法,其中,使用差示扫描量热仪(dsc)基于在升温速度20℃/min且25℃~250℃的范围内测定的差示扫描量热曲线(dsc曲线)对所述热固化性助焊剂或所述热固化性焊膏中包含的所述热固化性助焊剂测定放热峰温度℃时,将由所述低熔点焊料构成的焊料球的熔点设为t℃时,所述放热峰温度为[t+10]℃以上且[t+50]℃以下。

16、10.一种电子装置,其中,所述电子装置具有:安装基板;半导体芯片;以及焊料凸块,该焊料凸块将所述安装基板的上表面的电极部和半导体芯片的下表面的电极部接合,并且由低熔点焊料构成,由所述低熔点焊料构成的焊料球的熔点是180℃以下,所述电子装置具有由热固化性助焊剂或热固化性焊膏的助焊剂残渣的树脂固化物构成的上部树脂加强部,所述上部树脂加强部保持在所述半导体芯片的下表面和所述焊料凸块的上部,通过下述的下落冲击试验求出的平均下落次数是70次以上。

17、<下落冲击试验>

18、使用产生符合联合电子设备工程委员会(jedec)标准的“1500g、0.5ms的冲击波形”的冲击试验机,对该电子装置重复实施施加标准冲击的下落冲击试验。

19、(平均下落次数的算出)

20、对于该电子装置,通过将复数个电子设备连接(菊花链),构建能够测定电阻值的系统。

21、(1)在上述<下落冲击试验>之前,测定初始的电阻值r0。

22、(2)然后,每进行一次上述<下落冲击试验>时,测定电阻值,此时,将第x次的电子装置的电阻值设为rx,其中,x为下落次数。

23、(3)rx/r0为1.5以上时,判断该电子装置中的半导体芯片与安装基板的连接部分发生了断裂,并且,将发生该断裂时的x作为断裂时下落次数。

24、重复实施8次上述(1)~(3)的步骤,并且,算出断裂时下落次数的平均值,作为上述平均下落次数。

25、11.如上述10所述的电子装置,其中,所述电子装置是具有耐下落冲击性的电子装置。

26、12.如上述10所述的电子装置,其中,所述电子装置具有由热固化性助焊剂或热固化性焊膏的助焊剂残渣的树脂固化物构成的下部树脂加强部,所述下部树脂加强部保持在所述安装基板的上表面和所述焊料凸块的下部。

27、13.如上述10所述的电子装置,其中,所述电子装置具有下部树脂加强部,所述下部树脂加强部保持在所述安装基板的上表面和所述焊料凸块的下部,所述下部树脂加强部由包含由熔点为180℃以下的低熔点焊料材料构成的焊料粉的热固化性焊膏的助焊剂残渣的树脂固化物构成。

28、14.如上述12或13所述的电子装置,其中,在所述安装基板的一个截面中,将所述焊料凸块的高度设为hb并将所述下部树脂加强部的树脂高度设为he时,根据he/hb×100算出的树脂高度比是10%以上。

29、15.如上述12或13所述的电子装置,其中,在所述安装基板的一个截面中,将所述焊料凸块的半径设为wb并将所述下部树脂加强部的树脂宽度设为we时,根据we/wb×100算出的树脂宽度比是30%以上。

30、16.如上述10或11所述的电子装置,其中,在所述安装基板的上表面与所述半导体芯片的下表面之间,形成没有填充模塑底部填充材料的空隙部。

31、根据本发明,提供耐冲击性优异的电子装置的制造方法。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316033.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表