一种大芯数室外光缆及其工艺制造方法与流程

- 国知局

- 2024-10-15 10:13:19

本发明涉及光缆光纤,具体为一种大芯数室外光缆及其工艺制造方法。

背景技术:

1、大芯数指光纤通信中的光纤芯数,表示光纤中传输光信号的通道数量,随着现代通信技术的不断发展,社交网络和视频业务的不断普及,大容量高速率的网络需求越来越受到用户的重视,网络扩容的一方面是提高单根光纤的传输速率,但由于技术限制很难快速提升;另一方面是增加数据传输通道即光纤数量,在大多数情况下易于实施,但受现有管道资源的限制,难以通过敷设多根光缆的方式实现网络扩容。在此前提下,只能通过提高单根光缆中光纤数量实现网络扩容,同时采用单根大芯数光缆代替多根小芯数光缆可有效降低光缆施工成本,提高施工效率。

2、经检索发现公开号为cn113866922a的一种大芯数微束管室外光缆及其工艺制造方法,所述大芯数微束管室外光缆包括缆芯和包覆在缆芯外的护套层,所述缆芯包括多层绞合设置的微束管光单元,多层所述微束管光单元一次绞合成型,每层所述微束管光单元均采用sz方向螺旋绞合;所述微束管光单元包括由聚烯烃低烟无卤改性材料制成的微束管及包覆于所述微束管内的若干光纤,所述光纤外涂覆有纤油膏;所述护套层内嵌设有加强件;所述大芯数微束管室外光缆工艺制造方法依次包括:制备微束管光单元、将多根微束管光单元分层绞合制备缆芯,在缆芯外挤塑护套层,制备成缆。上述发明实现大芯数,并且提供其制备工艺方法。

3、虽然前述技术方案通过绞合设计来加强光纤的强度,并配合加强件和填充物对光缆内的光纤进行全面防护,但是光纤由于自身特性是无法弯折的,而前述技术方案中出现了加强件,由其说明书可得出该加强件是硬性结构,一旦装有光纤的光缆装入该加强件,后续在铺设过程中则不能出现弯曲铺设,否则一旦光缆弯曲而加强件因自身硬度不会弯曲,将会触碰到内部的光纤,导致其断裂。

技术实现思路

1、解决的技术问题

2、针对现有技术的不足,本发明提供了一种大芯数室外光缆及其工艺制造方法,具备对光缆进行加固同时不会因弯曲而对光纤损坏,对光缆表面全面防护使其埋入地底后即使被车辆重压也不会损坏等优点,解决了上述技术的问题。

3、(二)技术方案

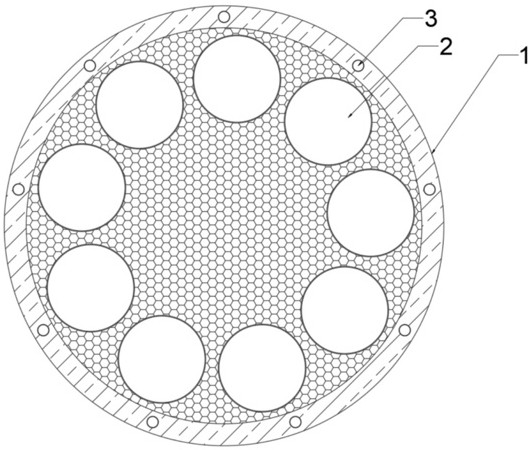

4、为实现上述目的,本发明提供如下技术方案:一种大芯数室外光缆,包括外套,由外套包裹的多条内部安装有光纤的微束管,所述外套内壁嵌入安装多根用于抵抗外套弯折的支撑丝体,所述外套内还混合有将多根支撑丝体连接的网状组织。

5、优选的,所述外套内部还灌注用于支撑多条微束管的支撑组织,所述支撑组织与外套内壁精密贴合。

6、一种大芯数室外光缆工艺制造方法,所述制造方法用于生产大芯数室外光缆,所述制造方法包括以下步骤:

7、步骤一、准备光纤的构成材料,并将其制备成为光纤;

8、步骤二、外套混合连接网状组织;

9、步骤三、嵌入支撑丝体;

10、步骤四、安装微束管;

11、步骤五、灌注支撑组织;

12、步骤六、封装光缆。

13、优选的,所述步骤一中构成结构还包括以下详细步骤:

14、s1.1、选择二氧化硅作为光纤原料,对选定的光纤材料进行清洁预处理;

15、s1.2、将预处理过的光纤材料经过拉丝工艺拉制为光纤,在光纤表面涂覆保护性涂层,涂层为聚合物材料。

16、优选的,所述步骤二种安装微束管还包括以下步骤:

17、s2.1、制备碳纤维网状组织材料:将碳纤维制备成网状组织状,使其形成均匀且具有一定强度的网状结构;

18、s2.2、使用聚乙烯和聚氯乙烯中的一种或两种混合作为外套材料;

19、s2.3、将碳纤维网状组织直接加入到外套材料中,并通过搅拌混合将其均匀分布在外套材料中;

20、s2.4、使用挤出成型法将混合后的材料挤出为中空的外套形状,并进行热处理固化。

21、优选的,所述嵌入支撑丝体还包括以下步骤:

22、s3.1、选择适用于支撑丝体的钢丝材料,钢丝材料要求为高强度、耐腐蚀、柔韧性好的钢丝,包括不锈钢丝或镀锌钢丝;

23、s3.2、选取的钢丝直径为外套直径的1/100,钢丝长度等同于外套长度,每九条钢丝为一组支撑丝体,每组支撑丝体对应一根外套;

24、s3.3、在外套制备过程中将准备好的钢丝支撑丝体嵌入到光缆外套中:在挤出成型过程中将钢丝支撑丝体与外套材料一起挤出,使其嵌入到外套内部;

25、s3.4、在嵌入钢丝支撑丝体后通过热处理、压力处理进行固定处理。

26、优选的,所述步骤四中安装微束管还包括以下步骤:

27、s4.1、先需要选择适用于光缆的微束管,选择条件为:塑料制成具有柔韧性和耐腐蚀性;

28、s4.2、将选定的微束管按照需要的长度和直径进行切割和加工,微束管的尺寸和形状与光缆的外套匹配,并且能够容纳光纤束或者光纤芯线;

29、s4.3、将准备好的微束管安装到光缆外套上:这一步骤在光缆制备的过程中进行,是在挤出光缆外套的同时,将微束管一并固定在外套的外部或内部,微束管安装在光缆外套的内侧成环形排列,在后续步骤中容纳光纤束或光纤芯线;

30、s4.4、通过适当的夹持、粘合确保安装的微束管与光缆外套之间有良好的结合和固定;

31、s4.5、在安装微束管后,需要进行检查和调整,确保微束管的安装位置和固定方式符合要求。

32、优选的,所述微束管直径为外套直径的1/20,所述微束管以环形阵列安装于外套内侧,且微束管贴近支撑丝体。

33、优选的,所述步骤五中灌注支撑组织包括以下详细步骤:

34、s5.1、选择支撑组织材料:首先需要选择适用于光缆的支撑组织材料:硅胶和聚氨酯;

35、s5.2、准备支撑组织材料:将选定的支撑组织材料按3∶2混合和调配,确保混合后的支撑组织材料具有适当的流动性和粘度;

36、s5.3、注入支撑组织材料:将准备好的支撑组织材料注入到光缆外套中:这一步骤在光缆制备的最后阶段进行,通过注射器将支撑组织材料注入到外套内部,填充光缆外套与光纤束之间的空隙,并固定光纤束的位置;

37、s5.4、均匀分布:注入的支撑组织材料在光缆外套内部均匀分布;

38、s5.5、固化支撑组织材料:在支撑组织材料注入完成后,进行固化处理。

39、优选的,所述步骤六中封装光缆包括以下步骤:

40、s6.1、准备封装材料:使用聚乙烯、聚氯乙烯作为封装材料;

41、s6.2、准备光缆:将经过支撑组织灌注和其他前期处理的光缆进行准备,要求光缆外表面干净、无尘;

42、s6.3、封装光缆:将准备好的封装材料围绕光缆外套进行包裹和封装;

43、s6.4、加工调整:在封装过程中加压以确保封装材料与光缆外套之间的结合紧密、无气泡;

44、s6.5、固化封装材料:完成封装后,对封装材料进行固化处理,使其在光缆表面形成坚固的保护层。

45、与现有技术相比,本发明提供了一种大芯数室外光缆及其工艺制造方法,具备以下有益效果:

46、1、本发明通过在光缆的外套内壁嵌入了多根用于抵抗外套弯折的支撑丝体,并且内部混合有网状组织,支撑丝体和网状组织提供了额外的支撑和结构强度,使得光缆在弯曲或外部压力下更加抗弯折,减少了光缆内部光纤受到的压力和拉力,在制造过程中,光缆的外套内部灌注了用于支撑微束管的支撑组织,支撑组织与外套内壁精密贴合,形成了一层坚固的支撑层,有效地固定了微束管的位置并分散了外部对光缆的压力,微束管直径较小且以环形阵列安装于外套内侧,且微束管贴近支撑丝体,使得光缆内部空间得到了更好的利用,微束管与支撑丝体之间的贴近也增加了光缆整体的稳定性和强度,支撑组织材料的选择和固化:在灌注支撑组织的过程中,选择了硅胶和聚氨酯等材料,这些材料具有良好的流动性和粘度,充分填充光缆外套与光纤束之间的空隙,并在固化后形成坚固的支撑层,增强了光缆的整体结构强度,达到了对光缆进行加固同时不会因弯曲而对光线损坏的有益效果。

47、2、本发明通过外套材料选择了聚乙烯和聚氯乙烯具有柔韧性和耐腐蚀性的塑料材料,不仅具有良好的耐压性,还能够抵御地下水和土壤中的化学腐蚀,从而有效地保护光缆内部光纤和支撑结构,支撑丝体的嵌入以及网状组织的混合连接在外套内部起到了支撑和加固的作用,即使在受到车辆重压时,这些支撑丝体和网状组织也有效地分散外部压力,防止光缆外套受到局部挤压而受损,进一步的在制造过程中,光缆外套内部灌注了支撑组织材料:硅胶和聚氨酯,不仅填充外套与光纤之间的空隙,还能够形成一层坚固的保护层,提供额外的防护和支撑,在封装过程中,使用了聚乙烯和聚氯乙烯等材料作为封装材料,在封装后形成一层坚固的保护层,有效地防止外部物体对光缆表面的损坏,达到了对光缆表面全面防护使其埋入地底后即使被车辆重压也不会损坏的有益效果。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316843.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表