基于机器视觉检测动力猫道装载管柱倾斜的装置及方法与流程

- 国知局

- 2024-10-21 14:20:07

本发明属于石油钻采检测设备,涉及一种基于机器视觉检测动力猫道装载管柱倾斜的装置,还涉及一种基于机器视觉检测动力猫道装载管柱倾斜的方法。

背景技术:

1、国内开采石油等矿产资源的钻机自动化程度日益提高,动力猫道作为向钻机钻台面输送管柱的自动化设备,应用也日益普遍。而提高动力猫道的自动化,对提高管柱输送效率,乃至整个地质的钻井开采效率都有重要意义。

2、动力猫道虽具有自控制系统,可以完成一般的逻辑和功能控制,但在实际运输过程中动力猫道输送管柱到v型槽时容易发送倾斜,导致管柱两端有时不能完全在v型槽里。现有技术部分采用传感器判断v型槽里管柱是否到位,但传感器时常因碰撞、震动等因素出现故障失效或误判情况,便需要暂停流程进行人工纠正,这样对钻井效率无法提供保障。

技术实现思路

1、本发明的目的是提供一种基于机器视觉检测动力猫道装载管柱倾斜的装置,解决了现有技术中传感器出现故障失效情况无法检测,影响钻井效率的问题;

2、本发明的另一个目的是提供一种基于机器视觉检测动力猫道装载管柱倾斜的方法,具有降低误判效率的特点。

3、本发明的一个方案为,基于机器视觉检测动力猫道装载管柱倾斜的装置包括设置在猫道本体内部的猫道plc,猫道plc一端通过信号线连接有超声波传感器,另一端通过信号线连接有杠杆检测器,猫道plc还通过信号线连接有中央工业控制器,中央工业控制器的输入端连接有工业彩色相机,中央工业控制器的输出端连接有工业监控一体机;

4、工业彩色相机包括互连的控制单元和采集单元,中央工业控制器与控制单元信号连接;猫道plc、中央工业控制器和控制单元以太网连接,构成局域网。

5、本发明的特点还在于:中央工业控制器为可编程控制器plc、嵌入式工控机或pxi控制器中的任意一种。

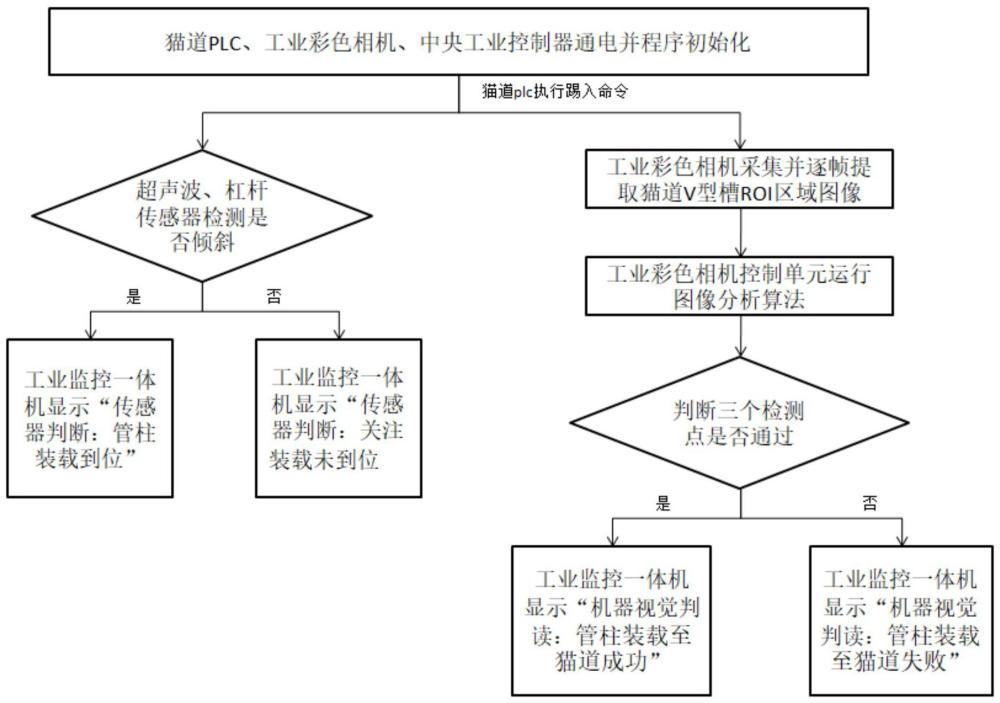

6、本发明的另一个方案为,基于机器视觉检测动力猫道装载管柱倾斜的方法,具体步骤如下:

7、步骤1、将检测动力猫道装载管柱倾斜的装置布置在实际钻机结构中并把猫道plc、工业彩色相机和中央工业控制器进行程序初始化;

8、步骤2、超声波传感器和杠杆检测器检测是否被管柱遮挡的信号并依次通过猫道plc、中央工业控制器发送到工业监控一体机;

9、若是,工业监控一体机接收到管柱遮挡的信号,显示“传感器判断:管柱装载到位”;

10、若否,工业监控一体机接收到管柱未遮挡的信号,显示“传感器判断:管柱未装载到位”;

11、步骤3、采集单元采集并逐帧提取猫道v型槽roi区域图像发送到控制单元;

12、步骤4、控制单元根据猫道v型槽roi区域图像运行图像分析算法,并判定管柱是否完全装载至猫道v型槽;

13、若是,则将管柱装载至猫道v型槽成功的信号通过中央工业控制器进而发送到工业监控一体机,工业监控一体机显示“机器视觉判读:管柱装载至猫道成功”;

14、若否,则将管柱装载至猫道v型槽失败的信号通过中央工业控制器进而发送到工业监控一体机,工业监控一体机显示“机器视觉判读:管柱装载至猫道失败”。

15、本发明的特点还在于:步骤1中检测动力猫道装载管柱倾斜的装置布置为中央工业控制器和工业监控一体机放置在实际钻井中司钻房内,工业彩色相机放置在钻台面护栏上并对准猫道v型槽端面,超声波传感器放置在猫道v型槽中部,杠杆检测器放置在猫道v型槽末端;

16、步骤1中的工业彩色相机初始化包括曝光时间、增益、采样模式的参数设定的初始化,同时也支持在工业监控一体机进行修改,工业彩色相机初始化也包括设定图像的roi矩形分析区域只限定在动力猫道处于地面最低时的水平猫道v型槽的前后区域;

17、本发明的特点还在于:步骤2具体按照以下步骤实施:

18、步骤2.1、猫道plc程序执行管柱踢入命令,猫道排管架上升,管柱顺势滚动到倾斜机构上,然后同侧所有的倾斜结构抬起,管柱滚过在猫道支撑端面后,滚入v型槽,超声波传感器和杠杆检测器检测是否被关管柱遮挡;

19、步骤2.2、当超声波传感器和杠杆检测器检测到管柱遮挡的信号,依次通过猫道plc、中央工业控制器发送到工业监控一体机,工业监控一体机接收到管柱遮挡的信号,显示“传感器判断:管柱装载到位”;

20、当超声波传感器和杠杆检测器未检测到管柱遮挡的信号或只检测到任意一个时,依次通过猫道plc、中央工业控制器发送到工业监控一体机,工业监控一体机接收到管柱未遮挡的信号,显示“传感器判断:管柱未装载到位”;

21、步骤3中工业彩色相机根据初始化的roi区域设定,提取拍摄图像的猫道v型槽的前后端区域;

22、步骤4具体按照以下步骤实施:

23、步骤4.1、控制单元将roi检测区域进行滤波消噪、直方图均衡化处理、二值化处理、形态学运算、边缘提取,得到猫道v型槽和管柱的轮廓面;

24、步骤4.2、算法设定管柱两端接箍的中间区域,分别取均匀间隔长度δl的三个检测矩形区域,定义为:近端检测点,中端检测点,远端监测点,δl近似等于1/4的管柱长度;

25、分别计算三个检测点的矩形边框和v型槽、猫道的上、下轮廓面边框交点组成的四边形的面积s1、s1′,s2、s2′,s3、s3′;

26、步骤4.3、令k1=s1/s1′,k2=s2/s2′,k3=s3/s3′,其中k1、k2、k3为三个矩形边框的面积比例,如果k1、k2、k3均在程序设定的合理阈值期间0.95-1内,则程序认为s1=s1′,s2=s2′,s3=s3′三个检测点均检测通过,根据两点确定一条直线,三点确定一个平面,该机器视觉的图像分析算法判定:管柱成功装载至猫道v型槽,将管柱装载至猫道v型槽成功的信号通过中央工业控制器进而发送到工业监控一体机,工业监控一体机显示“机器视觉判读:管柱装载至猫道成功”;

27、步骤4.4、若s1=s1′、s2=s2′、s3=s3′三个检测点未通过,程序就判断管柱未成功装载至猫道v型槽,则将管柱装载至猫道v型槽失败的信号通过中央工业控制器进而发送到工业监控一体机,工业监控一体机显示“机器视觉判读:管柱装载至猫道失败”。

28、本发明的有益效果是:

29、1.本发明通过设置工业彩色相机,利用机器视觉、图像分析技术,无接触地自动检测管柱是否成功被转载到动力猫道,一方面用于传感器正常工作时的补充验证;另一方面,传感器故障时,系统可以自动切换,作为检测手段的可靠备份,避免管柱已经成功装载,却无法检测,导致流程暂停的问题;

30、2.本发明通过信号线将各装置建立通信,建立局域网,并由统一的工业监控一体机对局域网内的设备进行状态监测和操作,使数据融合度、系统集成度都增高。

技术特征:1.基于机器视觉检测动力猫道装载管柱倾斜的装置,其特征在于,包括设置在猫道本体内部的猫道plc(1),所述猫道plc(1)一端通过信号线连接有超声波传感器(2),另一端通过信号线连接有杠杆检测器(3),所述猫道plc(1)还通过信号线连接有中央工业控制器(4),所述中央工业控制器(4)的输入端连接有工业彩色相机(5),所述中央工业控制器(4)的输出端连接有工业监控一体机(6);

2.根据权利要求1所述的基于机器视觉检测动力猫道装载管柱倾斜的装置,其特征在于,所述中央工业控制器(4)为可编程控制器plc、嵌入式工控机或pxi控制器中的任意一种。

3.基于机器视觉检测动力猫道装载管柱倾斜的方法,其特征在于,该方法使用如权利要求1-2任意一项所述的检测动力猫道装载管柱倾斜的装置,具体步骤如下:

4.根据权利要求3所述的检测动力猫道装载管柱倾斜的方法,其特征在于,所述步骤1中检测动力猫道装载管柱倾斜的装置布置为中央工业控制器(4)和工业监控一体机(6)放置在实际钻井中司钻房内,所述工业彩色相机(5)放置在钻台面护栏上并对准猫道v型槽端面,所述超声波传感器(2)放置在猫道v型槽中部,所述杠杆检测器(3)放置在猫道v型槽末端。

5.根据权利要求4所述的检测动力猫道装载管柱倾斜的方法,其特征在于,所述步骤1中工业彩色相机(5)初始化包括曝光时间、增益、采样模式的参数设定的初始化,同时也支持在工业监控一体机(6)进行修改,所述工业彩色相机(5)初始化也包括设定图像的roi矩形分析区域只限定在动力猫道处于地面最低时的水平猫道v型槽的前后区域。

6.根据权利要求3所述的检测动力猫道装载管柱倾斜的方法,其特征在于,所述步骤2具体按照以下步骤实施:

7.根据权利要求3所述的检测动力猫道装载管柱倾斜的方法,其特征在于,所述步骤3中工业彩色相机(5)根据初始化的roi区域设定,提取拍摄图像的猫道v型槽的前后端区域。

8.根据权利要求3所述的检测动力猫道装载管道的方法,其特征在于,所述步骤4具体按照以下步骤实施:

技术总结本发明公开了一种基于机器视觉检测动力猫道装载管柱倾斜的装置及方法,包括猫道PLC、超声波传感器、杠杆检测器、中央工业控制器、中央、工业彩色相机及工业监控一体机,工业彩色相机包括控制单元和采集单元,猫道PLC、中央工业控制器和控制单元以太网连接,构成局域网;检测方法为超声波传感器和杠杆检测器检测是否被管柱遮挡的信号,同时工业彩色相机采集并逐帧提取V型槽ROI区域图像,运行图像分析算法,检测管柱是否完全装载至猫道V型槽,将信号发送至工业监控一体机;本发明具有可以在传感器故障时检测手段切换、程序高度集成和降低误判效率的特点。技术研发人员:李博洋,张志伟,孔永超,范磊,王永鹏,商杰,曹童受保护的技术使用者:中油国家油气钻井装备工程技术研究中心有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/317765.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表