一种负极材料及其制备方法和应用与流程

- 国知局

- 2024-10-21 14:37:19

本发明涉及锂离子电池,具体涉及的是一种负极材料及其制备方法和应用。

背景技术:

1、当前,锂离子电池运用场景逐渐增加,且对锂离子电池均提出高能量密度、长循环要求。提升能量密度通常有以下几个方法:(1)提升正极材料克容量,但是目前正极材料克容量已经开发至极限;(2)降低电解液保液系数,但是会影响循环;(3)对壳体进行减重;(4)提高负极克容量,硅负极的高克容量特点备受关注,但是硅在充放电过程中,硅的脱嵌锂反应将伴随大的体积变化(>300%),造成材料结构的破坏和机械粉化,导致电极材料间及电极材料与集流体的分离,颗粒之间分离,进而失去电接触,致使容量迅速衰减,循环性能恶化。由于剧烈的体积效应,硅表面的sei膜处于破坏-重构的动态过程中,与电芯副反应多,会造成持续的锂离子消耗,进一步影响循环性能。当前,硅负极行业预锂硅氧和新型硅碳两条路线并行,预锂硅氧虽然开发较为成熟,批次稳定性较好,但新型硅碳因其膨胀较低、循环较好,成为硅负极的研发热点。目前新型硅碳主要通过多孔碳基体孔道内沉积纳米硅,多孔碳基体微孔结构会抑制硅的生长,因此制备的均为非晶/微晶纳米硅,具有优异循环性能,但该类型新型硅碳材料为多孔道结构,锂离子在材料内部传输路径较长,且材料硅碳界面较多,影响锂离子脱嵌;因此该材料的倍率性能较差,此外该材料多为微孔碳基体,比表较大,难包覆完整均匀,造成材料比表较大,与电解液发生副反应较多。

技术实现思路

1、本发明的目的是提供一种负极材料及其制备方法和应用,本发明的硅碳负极材料兼具高倍率性能和长循环性能的特点。

2、本发明首先提供了一种硅碳负极材料的制备方法,包括如下步骤:

3、(1)将单臂碳管分散到溶剂中,得到溶液a;然后将所述溶液a和甲醛溶液混合,得到溶液b;

4、(2)将双酚a溶于所述溶液b中,加热,然后加入催化剂调节溶液ph至7~10,使溶液完全固化,得到固体c;将所述固体c破碎,得到碳前驱体d;

5、(3)将所述碳前驱体d和碱活化剂混合,煅烧,得到混合物e;将所述混合物e洗涤,得到多孔碳基体f;

6、(4)将所述多孔碳基体f放入流化床中,通入硅烷和氮气混合气,加热保温;然后通入乙炔和氩气混合气,加热保温,得到产品g;

7、(5)采用化学气相沉积的方法在产品g表面沉积碳,得到产品h;

8、(6)将所述产品h和混合碳源浆料混合,煅烧,得到所述硅碳负极材料。

9、本发明的方法采用小尺寸内核沉积纳米硅,缩短了锂离子传输粒径,然后通过混合碳源浆料对内核进行造粒和表面改性,将一个或多个核心复合,形成尺寸略大的成品,并通过内核复合单臂碳管,贯穿连接内核各个孔道,提高了离子和电子运输快速通道,提高材料倍率性能;混合碳源浆料的石墨烯和碳管使外层包覆层形成“钢筋-水泥”型结构,增加了内核的结构强度,增加材料的抗膨胀型,提升了其电化学性能。

10、上述的硅碳负极材料的制备方法,步骤(1)中,所述单臂碳管的管径为0.5~1nm,管长为2~20nm;

11、所述溶剂为无水乙醇;

12、所述溶液a中,单臂碳管的固含量为0.5%~5%;

13、所述甲醛溶液的质量百分浓度为35~37%;

14、所述单臂碳管与甲醛的质量比为1:35~80;

15、步骤(2)中,所述双酚a与溶液b的质量比为1:5~8;

16、所述催化剂为碳酸钠溶液、氢氧化钠溶液和氢氧化氨溶液中的至少一种;具体的,所述碳酸钠溶液、氢氧化钠溶液或氢氧化氨溶液的浓度为0.5~1mol/l;更具体可为0.5mol/l;

17、所述固体c破碎至粒径为1~4μm块状颗粒,即为所述碳前驱体d。

18、上述的硅碳负极材料的制备方法,步骤(2)中,所述加热的温度为180~200℃。

19、上述的硅碳负极材料的制备方法,步骤(2)的具体操作如下:将双酚a溶于所述溶液b中,将所得溶液加热至180~200℃,然后滴加催化剂调节溶液ph至7~10,待溶液开始出现固体停止,继续搅拌直至完全固化得到固体c;将所述固体c破碎,得到碳前驱体d。

20、上述的硅碳负极材料的制备方法,步骤(3)中,所述碱活化剂为氢氧化钾、氢氧化钠和氢氧化锂中的至少一种;

21、所述碳前驱体d和碱活化剂的质量比为1:1~4;

22、所述煅烧在惰性气氛中进行;具体的,所述惰性气氛为氮气或氩气气氛;

23、所述煅烧的温度为700~900℃;所述煅烧的时间为1~5h;

24、所述洗涤采用盐酸溶液和水依次进行;具体的,所述盐酸的浓度为0.1~2mol/l;具体可为0.2mol/l。

25、上述的硅碳负极材料的制备方法,步骤(3)中,所述洗涤的操作如下:将所述混合物e放入盐酸溶液中搅拌洗涤10~60 min,然后采用水多次洗涤至溶液ph≤8;

26、具体的,所述混合物e和盐酸溶液的质量比可为1:2~5。

27、所述多孔碳基体f的孔径为0.3~3nm,比表为1600~2200m2/g,孔容为0.8~1.0 cc/g。

28、上述的硅碳负极材料的制备方法,步骤(4)的具体操作如下:将所述多孔碳基体f放入流化床中,通入体积比为5:1~1:5的硅烷和氮气混合气,400~700℃保温2~6h;然后通入气流比为2:1~1:3的乙炔和氩气混合气,650~750℃保温1~3h,得到产品g;

29、所述硅烷为甲硅烷或乙硅烷中的一种。

30、上述的硅碳负极材料的制备方法,步骤(5)的具体操作如下:将所述产品g放置于化学气相沉积反应器中,按气流比为2:1~1:2通入乙炔和氩气混合气,650~750℃保温1~4h,得到产品h。

31、上述的硅碳负极材料的制备方法,步骤(6)中,所述产品h和混合碳源浆料的质量比为10:1~15:1;

32、所述混合碳源浆料由石墨烯、碳管和低温沥青分散到无水乙醇中得到;具体的,所述石墨烯、碳管和低温沥青的质量比可为1:1:2;所述混合碳源浆料的固含量可为30%~40%;所述碳管的管径可为3~20nm的单臂碳管;

33、所述煅烧在惰性气氛中进行;具体的,所述惰性气氛为氮气或氩气气氛;

34、所述煅烧的温度为600~900℃;所述煅烧的时间为4~6h。

35、所述低温沥青为软化点低于200℃沥青;具体可为新疆中碳150#包覆沥青和180#包覆沥青中的至少一种;

36、本发明进一步提供了上述制备方法制备得到的硅碳负极材料。

37、具体的,所述硅碳负极材料的粒径为3~10μm。

38、上述的硅碳负极材料在制备锂离子电池负极中的应用也属于本发明的保护范围。

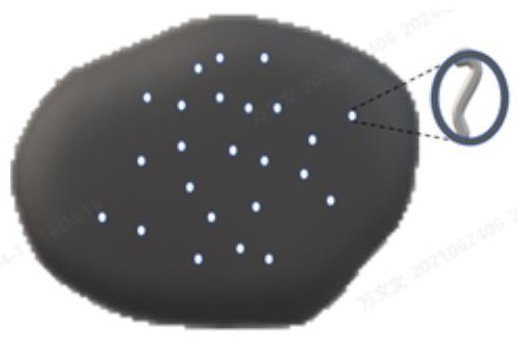

39、本发明的硅碳负极材料包括单个颗粒包含一个或多个1~4μm的内核,内核为一个或多个具有多孔结构的多孔碳基体,其孔道内限域生长纳米硅颗粒,同时内部存在横穿孔道的导电单臂碳管,内核外部存在导电碳层,碳层中弥散分布碳管和石墨烯形成导电3d网络。

40、本发明具有如下有益效果:

41、(1)本发明的硅碳负极材料采用小尺寸内核(1~3μm多孔碳基体)沉积纳米硅,缩短了锂离子传输粒径;然后通过采用混合碳源浆料对内核进行造粒和表面改性;混合碳源浆料中沥青包覆内核或造粒将多个内核包裹,碳化后在内核表面形成高离子导体碳层,也可以降低材料的比表面积(颗粒尺寸变大),减少与电解液发生的负反应,提升首效(sei膜减少);

42、(2)混合碳源浆料中石墨烯和碳管在单个快充长循环硅碳材料颗粒内各个内核间形成导电网络,增加各个内核连接强度,形成“钢筋-水泥”型结构,整个外层包覆层和内核多孔碳基体抑制硅的膨胀,提升材料电化学性能;

43、(3)将单臂碳管复合至碳前驱体内,多孔碳基体即内核内部存在单臂碳管贯穿连接内核各个孔道,提高了离子和电子运输快速通道,提高了材料倍率性能;此外内核自身也形成“钢筋-水泥”型结构,增加了内核(多孔碳基体)的结构强度,增加了材料的抗膨胀型,提升了其电化学性能。

本文地址:https://www.jishuxx.com/zhuanli/20241021/318743.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。