含同轴伸缩辅助臂的采煤机摇臂的制作方法

- 国知局

- 2024-10-21 14:45:00

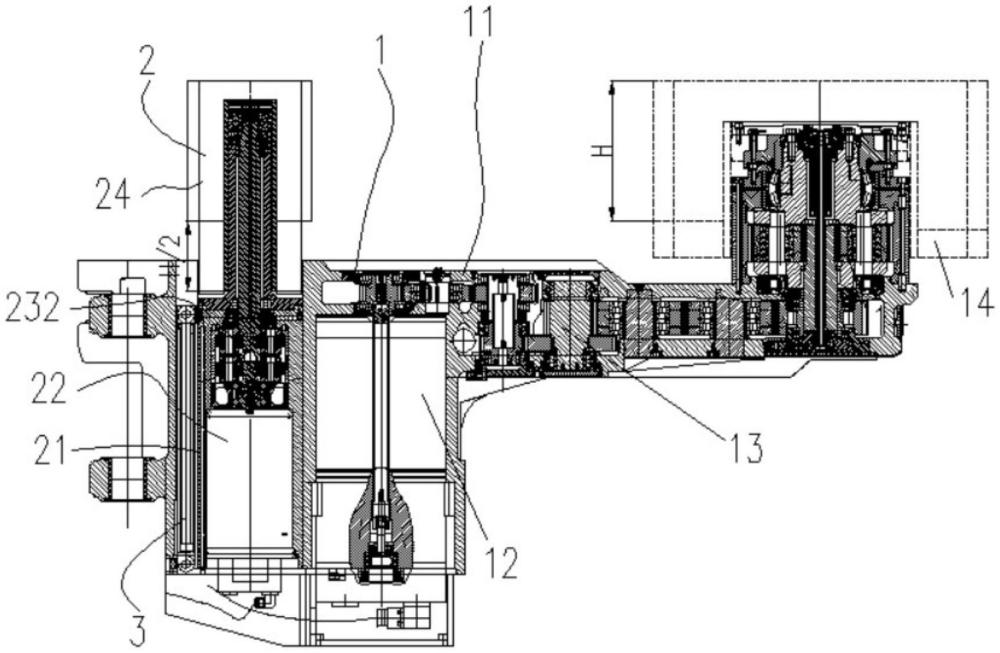

本发明涉及一种采煤机摇臂,包含主摇臂和辅助截割臂(可简称辅助臂),其中的主摇臂采用常规电机布置型式的摇臂,辅助臂可相对主摇臂前后伸缩移动。

背景技术:

1、用于薄煤层开采的三机装备近几年发展较快,尤其是作为核心开采设备的采煤机。随着大量条件较好的薄或较薄煤层的开采,目前复杂工况的工作面变的越来越多,煤层薄、开采顶底岩石量多,为了追求设备的可靠性与开采效率,采煤机功率由原有的整机200kw发展至目前的1400kw,功率增大了近6倍,而薄煤层开采下限厚度仍然在1.2-1.4m范围。一边是开采条件变得复杂,一边是采煤机功率快速提升直接导致的关键部件体积增大,相应产生了很多问题:

2、1、对宽采高范围的适应性差:

3、对于常规结构摇臂7(参见图1),普遍采用中小直径滚筒,可减少顶底废石的开采,同时提高截割能力,保持适当的装载效果。然而在遇到采高范围较大的工作面时,前后两个滚筒的直径的总和往往不能很好覆盖较厚煤层的总厚度,因此无法正常推进工作面开采,需要临时处理。通常的解决办法就是换用更大直径的滚筒,导致顶底岩石的开采,降低了煤的品质或增加洗选成本,还影响设备的可靠性和增加损耗,开采效率大大降低。

4、2、有效截割功率损失大:

5、减速机构尺寸增大,导致无法安装直径较小的滚筒,因此对煤层的最小厚度开采的适应性大大降低(参见图2)。煤层93很薄时,截割滚筒大部接触的是岩石层94,因此需要同时割大量石头,大大增加了洗选成本以及开采损耗(因为这样的大功率采煤机,机身高度相比原有小功率采煤机只会增加)。

6、并且,大尺寸行星减速机构还使得滚筒装载叶片变短,装载效果大大减弱,大量煤、矸石在滚筒与电机之间反复破碎,增大功耗,损失有效截割功率。

7、3、大功率化带来诸多不良影响:

8、在有效(或不变)的开采空间里,大功率化导致减速器体积的增大,容易引起腔体润滑与散热不足,并且由于行星机构增大、滚筒叶片空间减少、臂架变宽滚筒装载距离变远、变厚臂架下方的装载通道减小等又导致滚筒装载效果大大减弱等问题。

9、4、无法适应极薄煤层的开采回收:

10、大功率化薄煤层采煤机可以直接截割通过并推进工作面,但过薄的煤料与顶底板截割形成大量碎岩的混采,形成废料,致使资源浪费,也严重影响矿企效益。

技术实现思路

1、本发明提供了一种含同轴伸缩辅助臂的采煤机摇臂,包含主摇臂和同轴伸缩辅助臂,其中同轴伸缩辅助臂可实现预开槽和辅助截割。

2、本发明的主要技术方案有:

3、一种含伸缩辅助臂的采煤机摇臂,包括主摇臂、辅助臂和伸缩驱动装置,所述辅助臂包括辅助臂壳体、辅助臂电机、辅助臂离合、辅助臂行星减速机构和辅助臂输出轴;辅助臂壳体包括外部轮廓分别为圆柱和直四棱柱的前部和后部,后部的宽度和高度均大于前部的直径,前、后部的内腔相通且中心轴线重合,前部的前端和后部的后端均为敞口结构,后部的前腔壁上设有中央通孔,中央通孔的前段为后轴承座孔,所述辅助臂壳体为一体式结构或分体式结构,当为分体式结构时,包括一前一后可拆卸固定连接的辅助臂悬伸和辅助臂筒体,辅助臂悬伸包括管体和设置在管体后端的法兰,辅助臂悬伸通过所述法兰同轴固定连接在辅助臂筒体的前端,所述管体构成为所述前部,所述法兰和辅助臂筒体组成所述后部,所述后轴承座孔位于所述法兰上;辅助臂电机、辅助臂离合和辅助臂行星减速机构安装在后部的内腔,辅助臂输出轴旋转支撑在前部的内腔,辅助臂输出轴的前端部的花键轴段悬伸于前部的前方,辅助臂输出轴的后端部伸进后部并与辅助臂行星减速机构的输出端同轴传动连接,辅助臂电机的输出轴通过辅助臂离合的扭矩轴与辅助臂行星减速机构的输入端建立同轴连接和断开连接;所述主摇臂的主摇臂壳体为左右延伸的条形箱体结构,其左右方向上依次设有伸缩驱动装置安装孔、辅助臂安装孔、主摇臂电机安装孔和主摇臂传动机构安装腔,伸缩驱动装置安装孔、辅助臂安装孔和主摇臂电机安装孔均前后延伸,伸缩驱动装置安装孔和辅助臂安装孔左右连通,主摇臂传动机构安装腔局部延伸到主摇臂电机安装孔的前方,辅助臂安装孔的横截面呈矩形,后部由前向后随形插入辅助臂安装孔中并与主摇臂壳体形成滑动配合;伸缩驱动装置安装在伸缩驱动装置安装孔中,伸缩驱动装置的两端分别连接在伸缩驱动装置安装孔的内壁上和后部朝向伸缩驱动装置安装孔的一侧外柱面上,在伸缩驱动装置带动下后部相对主摇臂壳体前后滑移。

4、所述辅助臂还包括连接盘、压盖和辅助臂滚筒,连接盘套在位于前部的前方的辅助臂输出轴上并与所述花键轴段花键配合,辅助臂滚筒同轴套设并固定在连接盘的外侧,辅助臂滚筒通过其筒体内壁上的连接座上的方形凹止口与连接盘上的方形凸止口配合定位,辅助臂滚筒罩在前部的径向外侧且与前部之间不接触,所述压盖覆盖在所述连接座和连接盘的前端面上且其中部固定在所述辅助臂输出轴的前端上。

5、所述辅助臂行星减速机构采用二级行星减速机构,辅助臂输出轴的后端部与二级行星减速机构的输出端同轴花键联接,二级行星减速机构的第二级的内齿圈以后部的前腔壁的内侧端面为基准面轴向定位并通过多个防转销固定在该基准面上,第一级的内齿圈的前端和第二级的内齿圈的后端都设置成凹凸相间的连接结构,第一级的内齿圈和第二级的内齿圈通过所述连接结构凹凸嵌合。

6、所述辅助臂还包括回转支撑座、花键套和导向套,回转支撑座位于辅助臂行星减速机构和辅助臂电机之间,回转支撑座相对辅助臂行星减速机构的内齿圈同轴固定,花键套旋转支撑在回转支撑座的内孔中,花键套的内孔由前向后依次为前花键孔、定位光孔和后花键孔,辅助臂行星减速机构的输入端太阳轮的后部的外花键与前花键孔配合,辅助臂行星减速机构的输入端太阳轮的后端面设有轴向延伸的外大内小的中心锥孔,导向套的前部为前小后大的中心锥体,后部为圆柱体,导向套固定安装在花键套的内孔中,导向套的后部与定位光孔轴孔配合,导向套的前部与中心锥孔配合,导向套的后端面设有轴向延伸的中心导向孔,辅助臂离合的扭矩轴的前部由前向后依次为光轴段和花键轴段,扭矩轴的光轴段和花键轴段分别与中心导向孔和后花键孔配合时扭矩轴与辅助臂行星减速机构的输入端同轴连接,扭矩轴的花键轴段位于后花键孔的后方时扭矩轴与辅助臂行星减速机构的输入端断开连接。

7、所述辅助臂壳体优选为上下对称结构。

8、所述主摇臂还设有主摇臂电机、主摇臂离合、主摇臂传动机构和主摇臂滚筒,主摇臂传动机构包括主摇臂定轴齿轮传动机构和主摇臂行星减速机构,所述主摇臂电机和主摇臂定轴齿轮传动机构分别安装在主摇臂电机安装孔和主摇臂传动机构安装腔内,主摇臂行星减速机构安装在主摇臂传动机构安装腔的前腔壁的外侧,主摇臂电机的输出轴朝向前方布置并通过主摇臂离合与主摇臂定轴齿轮传动机构的输入端建立同轴连接和断开连接,主摇臂定轴齿轮传动机构的输出端同轴连接主摇臂行星减速机构的输入端,所述主摇臂滚筒通过方形连接套与主摇臂行星减速机构的输出端同轴连接。

9、主摇臂壳体的左右方向上靠近伸缩驱动装置安装孔的端部设有位于上部的机身铰接座和位于下部的调高油缸铰接座。

10、所述机身铰接座和辅助臂安装孔之间的主摇臂壳体壁上还设有一条或两条前后贯通的管线通道,当有两条时,两条管线通道分别位于伸缩驱动装置安装孔的上方和下方。

11、主摇臂定轴齿轮传动机构包括第一定轴齿轮减速机构和第二定轴齿轮减速机构,第一、二定轴齿轮减速机构均呈左右展开铺设,第二定轴齿轮减速机构位于第一定轴齿轮减速机构的侧后方,第一定轴齿轮减速机构的输出端齿轮与第二定轴齿轮减速机构的输入端齿轮都设有花键孔,二者与同一花键轴的两端同轴花键连接,第二定轴齿轮减速机构的输出端齿轮与主摇臂行星减速机构的输入端同轴花键连接。

12、所述辅助臂滚筒有两种可选结构,一种是其直径小于所述后部的宽度和高度,另一种是其前端起宽度为截深h的范围内直径大于所述后部的宽度和高度,余下部分仍小于所述后部的宽度和高度。

13、本发明的有益效果是:

14、本发明的复合式摇臂有两套截割系统,相当于将原来的单一截割系统拆分成主辅两个,可以充分利用更多的空间来设置,使单侧摇臂总截割功率可以增加,截割能力得到提升,而原有摇臂截割系统功率甚至可以适当降低,使得采煤机关键部件体积增大以及由此带来的设备适应性不足、有效截割功率损失大等问题都能得到改善。

15、可以利用辅助臂进行辅助截割,即辅助臂和主摇臂共同完成整个工作面的煤层开采,可以提高单侧整个复合式摇臂对宽采高范围的适应性。

16、可以利用辅助臂对硬度高的薄煤层进行开槽预裂,有助于降低主摇臂的功耗。

17、可以利用辅助臂能相对主摇臂前后伸缩的特点进行掏采回收,减少废料,减少资源浪费,提高经济效益。

18、通过设置矩形横截面的辅助臂安装孔,对呈直四棱柱形的辅助臂壳体的后部起到良好的纵向滑动导向与防转作用;在主摇臂壳体和辅助臂壳体之间安装伸缩油缸即可实现辅助臂的伸缩,安装结构简单。随着伸缩油缸的伸缩可以实现辅助臂沿主摇臂壳体向煤壁方向完成一个或更大截深的移动。

19、通过在机身铰接座和辅助臂安装孔之间的壳体壁上设置前后延伸且两端贯通的管线通道,不仅方便传感器等管线走线,而且不占用额外的空间,也有利于保持主摇臂不至于过长。

20、辅助臂具有较小外径的筒型输出端即前部,方便配套小直径滚筒,不仅可以增加截割高度的覆盖范围,提高辅助臂开槽作业时对采高的适应性;还由于减少了煤的截割,可以提高开槽效率。

21、辅助臂壳体的直筒型后部径向尺寸较小,可直接安装于主摇臂壳体内,结构紧凑体积小,对主摇臂的空间占用较小,可提高辅助臂开槽作业时对配套设备的适应性。

22、辅助臂壳体、辅助臂滚筒成同轴结构,结构简单,配套小直径滚筒可伸入主摇臂壳体上的辅助臂安装孔,实现大截深的伸缩;还可以配套变直径辅助臂滚筒,使滚筒前部直径稍大于辅助臂壳体的后部,以获得较大的开槽宽度,保证辅助臂在主摇臂采高局部变化时具有更好的适应性。

23、辅助臂电机和辅助臂滚筒之间只有二级行星减速机构和辅助臂输出轴实现传动,相比传统的摇臂传动系统少了很多定轴齿轮传动机构,因此结构简单,效率高。

24、主摇臂的电机布置是非悬电机的常规布置,相比悬电机结构摇臂,由于没有悬电机的影响,辅助臂滚筒只要预先开采出其辅助臂伸出的空间即可进行对后一刀的预开槽;若辅助臂不伸出作业,则主摇臂的任意操作对辅助臂都不影响。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319164.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表