一种油田综合废液处理系统与方法与流程

- 国知局

- 2024-10-21 14:55:13

本发明属于废液处理,特别涉及一种油田综合废液处理系统与方法。

背景技术:

1、随着非常规油气藏、特殊油气藏开发力度持续增加,水力压裂已成为增产的主要措施,以往单重、几重压裂增加到多重压裂,压裂液用量也由以前的几百立方米增加到上万立方米。因此,返排出来的废液量也越来越多。另外,为提高油田老区块的采收率,聚驱、三元复合驱等化学驱油方式成为了主力阵地。油田增产稳产措施的不断扩大,导致开发过程中产生的废液处理问题日益严重。

2、油田日常生产和作业过程中产生的综合废液包含水井洗井液、三元驱洗井液、压裂返排液、作业废液(含酸化返排液)、干线冲洗废液等,与以往产生的废液相比,这些废液中含有胶体、大分子聚合物和其他有机添加剂、无机盐类、油、悬浮物,混合后形成了一种高度稳定的多级分散复合体系,具有高黏度、高含油、高悬浮物的特性。油田综合废液的处理采用井场用车回收运至废液处理站进行集中处理,处理后的出水进行回注或排入污水处理系统。

3、目前油田废液处理站主要采用化学氧化-混凝处理工艺,现场工艺多采用投加化学药剂的方式,应用广泛的有高锰酸钾、臭氧、过氧化氢、过硫酸盐、次氯酸钠等。cn111499040a公布了一种油田压裂返排液回注处理方法,针对低含油、低悬浮物特点的油田压裂返排液开发了破胶除油-混凝沉降-过滤处理工艺,出水水质满足中国石油天然气行业标准《碎屑岩油藏注水水质推荐指标及分析方法》(syt 5329-2012)中推荐的低渗透(平均空气渗透率≤0.05μm2)油田的注水标准,但该方法对具有高黏度、高含油、高悬浮物特点的油田综合废液处理适用性较差,且所用药剂为次氯酸、次氯酸钠、双氧水、过氧化氢钠、硫酸钴、硫酸锰、硫酸铜等混合溶液,容易产生安全问题及副作用。

技术实现思路

1、针对上述问题,本发明将提出一种油田综合废液处理系统与方法,油田综合废液通过提升泵进入溶气气浮装置后,与溶气水、混凝剂、絮凝剂充分混合反应,将大部分原油分离出来,污油被刮泥机收集至收油箱内;溶气气浮装置出水进入所述的化学氧化装置,加入氧化剂和ph调节剂均匀混合反应,实现高效破胶、破乳和除油;化学氧化装置出水进入磁分离装置,加入混凝剂、助凝剂、絮凝剂、磁粉均匀混合反应,进入磁粉回收装置,磁性微絮团被磁力吸附于磁转盘表面,将排出的污泥单独运输至含油污泥处理站,处理后再综合利用;磁分离装置出水进入过滤装置;过滤装置出水加入缓蚀阻垢剂、杀菌剂均匀混合反应,保证出水水质稳定达标后回注地层,一部分清水用于过滤装置的反冲洗,反冲洗后的废水排入存储池。

2、本发明采用的技术方案如下:

3、一种油田综合废液处理系统,所述系统包括依次连接的气浮单元、化学氧化单元、磁分离单元和过滤单元,所述气浮单元包括至少一个溶气气浮装置;所述化学氧化单元包括至少一个化学氧化装置;所述磁分离单元包括至少一个磁絮凝分离装置;所述过滤单元包括至少一个过滤装置。

4、进一步地,所述溶气气浮装置第一出口分别经第二提升泵、化学氧化装置加药泵与化学氧化装置相连;所述溶气气浮装置第二出口经回流水泵与压力溶气罐第一入口相连;所述溶气气浮装置第三出口经刮渣机与油渣箱相连;

5、所述溶气气浮装置第一入口与存储池出口相连;

6、所述溶气气浮装置第二入口与压力溶气罐出口相连。

7、进一步地,所述存储池出口分别与第一提升泵、溶气气浮装置加药泵相连;所述压力溶气罐第二入口与空气压缩机相连;所述压力溶气罐出口与释放器相连。

8、进一步地,所述释放器位于所述溶气气浮装置底部,所述刮渣机位于所述溶气气浮装置端部,所述油渣箱位于所述溶气气浮装置侧面,所述刮渣机与油渣箱内部相连。

9、进一步地,所述化学氧化装置第一出口分别经第三提升泵、磁絮凝分离装置加药泵与磁絮凝分离装置第一入口相连;所述化学氧化装置第二出口与污泥存储池相连;所述化学氧化装置内置第一搅拌机。

10、进一步地,所述磁絮凝分离装置第一出口与缓冲罐相连;所述磁絮凝分离装置第二出口分别经磁泥回流泵、剪切机、磁粉分离装置、磁粉回收泵与磁絮凝分离装置第二入口相连;所述磁粉回收泵与污泥存储池相连。

11、进一步地,磁絮凝分离装置内置多个第二搅拌机。

12、进一步地,所述缓冲罐出口经第四提升泵与所述过滤装置入口相连;所述过滤装置出口经过滤装置加药泵与清水箱相连;所述清水箱出口经反冲洗水泵与所述过滤装置入口相连。

13、此外,本发明还提供一种油田综合废液处理方法,利用上述油田综合废液处理系统,所述方法包括以下步骤:

14、a、油田综合废液进入溶气气浮装置后,与溶气水、混凝剂以及絮凝剂混合反应,得到气浮出水、饱和溶气水和浮渣;

15、b、气浮出水进入化学氧化装置,与ph调节剂和氧化剂发生氧化反应,得到氧化出水;

16、c、氧化出水进入磁絮凝分离装置,与混凝剂、助凝剂、絮凝剂以及磁粉反应,得到磁分离出水和污泥;

17、d、磁分离出水经缓冲罐进入过滤装置,与缓蚀阻垢剂和杀菌剂反应,得到过滤后的清水。

18、进一步地,步骤a包括:油田综合废液收集至存储池中,经第一提升泵进入溶气气浮装置,与溶气气浮装置加药泵泵入的混凝剂、絮凝剂反应后进入气浮池,与释放器释出的溶气水相混合;在分离区进行固液分离,浮渣被刮渣机收集至油渣箱;气浮出水经回流水泵加压后进入压力溶气罐,与来自空气压缩机的空气接触溶解,饱和溶气水从压力溶气罐底部进入释放器。

19、进一步地,步骤b包括:气浮出水经第二提升泵进入化学氧化装置,经化学氧化装置加药泵泵入的ph调节剂和氧化剂,在第一搅拌机作用下发生氧化反应,得到氧化出水。

20、进一步地,步骤c包括:氧化出水经第三提升泵进入磁絮凝分离装置,经磁絮凝分离装置加药泵泵入混凝剂、助凝剂和絮凝剂,在第二搅拌机作用下与废水快速混合,投加磁粉形成磁性微絮体,通过磁泥回流泵与剪切机作用后进入磁粉分离装置回收磁粉,回收后的磁粉在磁粉回收泵作用下回流至磁絮凝分离装置中,磁分离排出的污泥收集至污泥储存池中。

21、进一步地,步骤d包括:磁分离出水进入缓冲罐,缓冲罐中的废水经第四提升泵泵入过滤装置,过滤装置经过滤装置加药泵泵入缓蚀阻垢剂和杀菌剂,得到过滤后的清水;过滤后的清水经泵入注水系统保存在清水箱中,经反冲洗水泵回流至过滤装置,反冲洗后的废水排入存储池中。

22、进一步地,所述步骤a中溶气气浮装置回流比为15%~25%,溶气压力为0.3~0.6mpa,停留时间为20~30min;

23、所述步骤a中混凝剂为聚合氯化铝或硫酸铝,所述步骤a中絮凝剂为阳离子聚丙烯酰胺;

24、混凝剂投加量占油田综合废液重量的0.1%~0.3%,絮凝剂投加量占油田综合废液重量的0.001%~0.005%。

25、进一步地,所述步骤b中ph调节剂为na2co3或naoh,所述步骤b中氧化剂为高铁酸钾;所述高铁酸钾投加量占气浮出水液量重量的0.1%~0.3%。

26、进一步地,所述步骤c中助凝剂为氯化钙,所述步骤c中磁粉为铁粉;所述步骤c中混凝剂投加量占氧化出水液量重量的0.1%~0.3%,所述步骤c中助凝剂投加量占氧化出水液量重量的0.005%~0.01%,所述步骤c中絮凝剂投加量占氧化出水液量重量的0.001%~0.005%,所述步骤c中磁粉投加量占氧化出水液量重量的0.1%~0.5%。

27、进一步地,所述步骤d中缓蚀阻垢剂为氨基三甲叉磷酸、羟基乙叉二膦酸或膦酰基羧酸共聚物,所述步骤d中杀菌剂为十二烷基二甲基苄基溴化铵;所述缓蚀阻垢剂投加量为过滤装置出水液量重量的0.005%~0.01%,所述杀菌剂投加量为过滤装置出水液量重量的0.01%~0.02%。

28、进一步地,所述过滤装置内置核桃壳和石英砂双层滤料,石英砂为下层滤料,核桃壳为上层滤料,石英砂滤料粒径为0.8~1.2mm,核桃壳滤料粒径为0.3~0.5mm;废水过滤滤速为8~15m/h,压力为0.3~0.5mpa,运行周期为8~24h;反冲洗水泵反冲洗方式为水反洗,反洗强度为10~15l/m2·s,反洗时间为20~30min。

29、与现有技术相比,该油田综合废液处理系统与方法适用于高黏度、高含油、高悬浮物的油田综合废液的处理,具有效果好、易于操作控制、灵活易放大、所用药剂绿色环保、经济性好等优势,处理后的水质满足《碎屑岩油藏注水水质推荐指标及分析方法》(syt 5329-2012)中低渗透(平均空气渗透率≤0.05μm2)油田的注水标准。

30、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图来实现和获得。

31、附图说明

32、为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

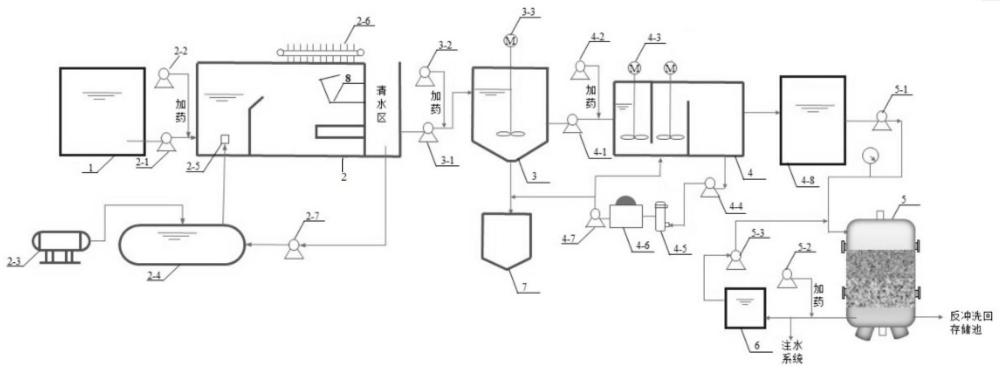

33、图1示出了本发明实施例中一种油田综合废液处理系统的示意图;

34、图2示出了本发明实施例中一种油田综合废液处理方法的流程图。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319787.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。