一种智能制造流水线问题溯源方法及系统与流程

- 国知局

- 2024-11-06 15:01:32

本发明涉及智能制造,具体是涉及一种智能制造流水线问题溯源方法及系统。

背景技术:

1、在现代智能制造领域,流水线的高效运行与产品质量控制是企业竞争力的核心。随着生产规模的不断扩大和生产工艺的日益复杂,传统的质量追溯与问题溯源方法已难以满足快速响应、精准定位的需求。传统的生产记录方式多为电子表格,这些方式在数据录入、存储、查询等方面存在诸多不便,难以实现对生产全过程的实时监控和追溯。且每天产生大量的制程数据,难以进行长时间存储,产品流入市场后,对应的制程数据可能就被清除,难以进行全面有效的溯源。另外,在各个设备加工参数符合要求的情况下,产品质检出现问题时,目前难以进行高效快速的溯源,不能准确找到问题工序。因此,需要提供一种智能制造流水线问题溯源方法及系统,旨在解决上述问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种智能制造流水线问题溯源方法及系统,以解决上述背景技术中存在的问题。

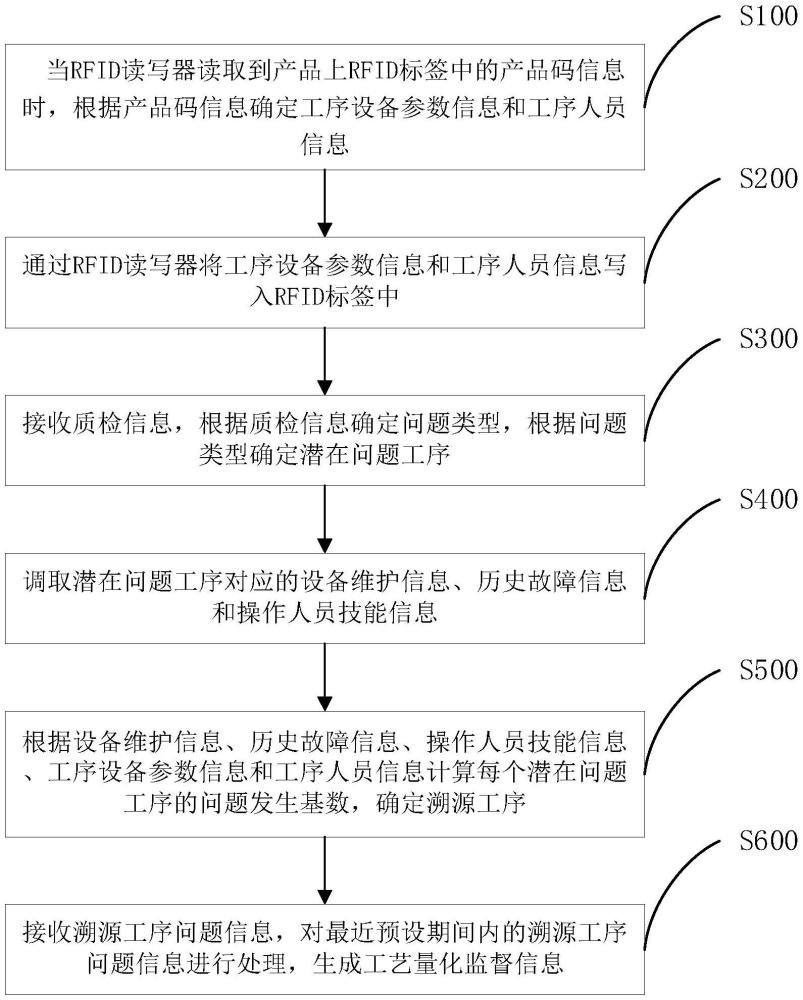

2、本发明是这样实现的,一种智能制造流水线问题溯源方法,所述方法包括以下步骤:

3、当rfid读写器读取到产品上rfid标签中的产品码信息时,根据产品码信息确定工序设备参数信息和工序人员信息,所述工序设备参数信息包括若干个工序编码,每个工序编码对应有设备参数,所述工序人员信息包括若干个工序编码,每个工序编码对应有人员编码;

4、通过rfid读写器将工序设备参数信息和工序人员信息写入rfid标签中;

5、接收质检信息,根据质检信息确定问题类型,根据问题类型确定潜在问题工序;

6、调取潜在问题工序对应的设备维护信息、历史故障信息和操作人员技能信息;

7、根据设备维护信息、历史故障信息、操作人员技能信息、工序设备参数信息和工序人员信息计算每个潜在问题工序的问题发生基数,确定溯源工序;

8、接收溯源工序问题信息,对最近预设期间内的溯源工序问题信息进行处理,生成工艺量化监督信息。

9、作为本发明进一步的方案:所述根据产品码信息确定工序设备参数信息和工序人员信息的步骤,具体包括:

10、确定读取到rfid标签的次数值,确定对应次数值的工序设备参数信息;

11、调取生产排班表,根据读取到rfid标签的时间确定生产排班表中每个工序编码对应的人员编码,得到工序人员信息。

12、作为本发明进一步的方案:所述根据质检信息确定问题类型,根据问题类型确定潜在问题工序的步骤,具体包括:

13、将质检信息中的检测数据与合格数据进行对比,确定问题类型;

14、将问题类型输入至工序问题映射表中,所述工序问题映射表包含所有的工序编码,每个工序编码对应一个或者多个问题类型;

15、输出所述问题类型相匹配的工序编码,确定潜在问题工序。

16、作为本发明进一步的方案:所述根据设备维护信息、历史故障信息、操作人员技能信息、工序设备参数信息和工序人员信息计算每个潜在问题工序的问题发生基数,确定溯源工序的步骤,具体包括:

17、根据设备维护信息、历史故障信息和工序设备参数信息确定潜在问题工序对应的设备维护分数、可靠性分数和参数偏差分数;

18、根据工序人员信息确定潜在问题工序对应的人员编码,根据操作人员技能信息确定所述人员编码对应的人员技能分数;

19、根据设备维护分数m、可靠性分数h、参数偏差分数f以及人员技能分数g确定问题发生基数poi,poi=α×m+β×h+γ×f+δ×g,α、β、γ和δ均为权重系数,当poi大于基数阈值,确定对应的工序为溯源工序。

20、作为本发明进一步的方案:所述接收溯源工序问题信息,对最近预设期间内的溯源工序问题信息进行处理,生成工艺量化监督信息的步骤,具体包括:

21、调取工艺操作指南,将工艺操作指南和rfid标签中的工序设备参数信息进行对比,确定未被溯源监控的工艺项目;

22、根据未被溯源监控的工艺项目和溯源工序问题信息的交集确定待监督工艺,溯源工序问题信息包括工艺项目、发生关联度t、问题频率y和影响值x;

23、计算每个待监督工艺的工艺风险指数pri,共有n个溯源工序问题信息;

24、对所有的pri大于风险阈值的待监督工艺进行汇总,得到工艺量化监督信息。

25、本发明的另一目的在于提供一种智能制造流水线问题溯源系统,所述系统包括:

26、参数人员信息模块,用于当rfid读写器读取到产品上rfid标签中的产品码信息时,根据产品码信息确定工序设备参数信息和工序人员信息,所述工序设备参数信息包括若干个工序编码,每个工序编码对应有设备参数,所述工序人员信息包括若干个工序编码,每个工序编码对应有人员编码;

27、制程信息写入模块,用于通过rfid读写器将工序设备参数信息和工序人员信息写入rfid标签中;

28、潜在问题工序模块,用于接收质检信息,根据质检信息确定问题类型,根据问题类型确定潜在问题工序;

29、现有数据调取模块,用于调取潜在问题工序对应的设备维护信息、历史故障信息和操作人员技能信息;

30、溯源工序确定模块,用于根据设备维护信息、历史故障信息、操作人员技能信息、工序设备参数信息和工序人员信息计算每个潜在问题工序的问题发生基数,确定溯源工序;

31、工艺量化监督模块,用于接收溯源工序问题信息,对最近预设期间内的溯源工序问题信息进行处理,生成工艺量化监督信息。

32、作为本发明进一步的方案:所述参数人员信息模块包括:

33、设备参数确定单元,用于确定读取到rfid标签的次数值,确定对应次数值的工序设备参数信息;

34、人员信息确定单元,用于调取生产排班表,根据读取到rfid标签的时间确定生产排班表中每个工序编码对应的人员编码,得到工序人员信息。

35、作为本发明进一步的方案:所述潜在问题工序模块包括:

36、问题类型确定单元,用于将质检信息中的检测数据与合格数据进行对比,确定问题类型;

37、问题类型输入单元,用于将问题类型输入至工序问题映射表中,所述工序问题映射表包含所有的工序编码,每个工序编码对应一个或者多个问题类型;

38、潜在问题工序单元,用于输出所述问题类型相匹配的工序编码,确定潜在问题工序。

39、作为本发明进一步的方案:所述溯源工序确定模块包括:

40、第一分数确定单元,用于根据设备维护信息、历史故障信息和工序设备参数信息确定潜在问题工序对应的设备维护分数、可靠性分数和参数偏差分数;

41、第二分数确定单元,用于根据工序人员信息确定潜在问题工序对应的人员编码,根据操作人员技能信息确定所述人员编码对应的人员技能分数;

42、问题发生基数单元,用于根据设备维护分数m、可靠性分数h、参数偏差分数f以及人员技能分数g确定问题发生基数poi,poi=α×m+β×h+γ×f+δ×g,α、β、γ和δ均为权重系数,当poi大于基数阈值,确定对应的工序为溯源工序。

43、作为本发明进一步的方案:所述工艺量化监督模块包括:

44、未被溯源工艺单元,用于调取工艺操作指南,将工艺操作指南和rfid标签中的工序设备参数信息进行对比,确定未被溯源监控的工艺项目;

45、待监督工艺单元,用于根据未被溯源监控的工艺项目和溯源工序问题信息的交集确定待监督工艺,溯源工序问题信息包括工艺项目、发生关联度t、问题频率y和影响值x;

46、工艺风险指数单元,用于计算每个待监督工艺的工艺风险指数pri,共有n个溯源工序问题信息;

47、量化监督信息单元,用于对所有的pri大于风险阈值的待监督工艺进行汇总,得到工艺量化监督信息。

48、与现有技术相比,本发明的有益效果是:

49、本发明能够根据产品码信息确定工序设备参数信息和工序人员信息,通过rfid读写器将工序设备参数信息和工序人员信息写入rfid标签中,如此,rfid标签中就存储有每个加工工序的设备参数及对应的操作人员,信息写入高效方便,信息全面,一个产品对应一个rfid标签,方便进行溯源,且rfid标签能够存储数据十年以上,可溯源的时间跨度更广。本发明能够根据设备维护信息、历史故障信息、操作人员技能信息、工序设备参数信息和工序人员信息计算每个潜在问题工序的问题发生基数,确定溯源工序,如此,在各个设备加工参数符合工艺要求的情况下,产品质检出现问题时,能够进行高效快速的溯源,准确找到问题工序。另外,还会对溯源工序问题信息进行汇总处理,生成工艺量化监督信息,如此,会有更多的工艺参数被量化监督,效果更好。

本文地址:https://www.jishuxx.com/zhuanli/20241106/324994.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表