一种耐蚀涂料、耐蚀油管及该耐蚀油管的加工方法与流程

- 国知局

- 2024-11-19 09:36:15

本发明涉及井壁支撑完井的领域,尤其涉及一种耐蚀涂料、耐蚀油管及该耐蚀油管的加工方法。

背景技术:

1、目前国内碳酸盐岩油藏累计探明的石油地质储量为29.34×108吨,其中缝洞型占比接近2/3。裂缝-孔隙型、裂缝-孔洞型碳酸盐岩油藏奥陶系储层具有基质储渗能力差的特点,在钻井以及后期的生产、措施作业过程中,极易导致井壁坍塌事故。目前主要的解决方法是改裸眼完井为支撑油管完井,而使用的支撑油管一般为碳钢材质,在生产后期找剩余油时需将碳钢衬管侧钻钻掉,但是由于碳钢硬度高,钻削处理的速度低,大约为10米/天,最终钻削费用高达100万/井,存在耗时长、效率低、成本高的问题。

2、除碳钢外,强度满足要求且硬度较低、适合钻削的油管材料主要有铝合金、钛合金。铝合金相比钛合金,成本低廉,是比较理想的油管材料。但以铝合金作为油管材料存在着较大的问题:在酸化压裂时,铝合金在温度高达100℃的浓盐酸中会迅速溶解;而且铝合金在温度为150℃或更高的高矿化油田水中容易发生局部腐蚀,从而降低铝合金油管的强度,危害油管的安全。

3、目前在使用铝合金材质的油管时,会以铝合金管作为基管,在基管的表面涂覆一层主要成分为聚四氟乙烯的耐酸涂层,但是聚四氟乙烯涂层价格昂贵,厚度为1mm的涂层每平方米的价格为2500元至3500元,使用成本高昂。

4、另外,聚四氟乙烯的涂覆工艺为静电喷涂,支撑油管的长度通常为9米左右,而一般的喷枪长度约1米,难以对油管内部进行喷涂,因此以聚四氟乙烯为主成分的涂料一般仅用于支撑油管外表面的防腐。

技术实现思路

1、本发明针对目前使用以聚四氟乙烯为主成分的涂料对支撑油管进行涂覆的成本高昂,且难以对支撑油管的内表面进行喷涂问题,提供一种耐蚀涂料、耐蚀油管及该耐蚀油管的加工方法,利用聚乙烯与聚丙烯共混料、聚醚醚酮、苯并噁嗪以及石墨即可低成本地制备耐蚀涂料,制得的耐蚀涂料可以以旋转滚涂的方式涂覆在基管的内表面,再以喷涂的方式涂覆在基管的外表面,可以使基管的内外表面均具有良好的耐腐蚀与耐酸蚀性能,确保涂覆了该耐蚀涂料的支撑油管能够在酸碱性以及腐蚀强烈的工作环境中使用。

2、为为实现上述目的,本发明的技术方案如下:

3、一种耐蚀涂料,涂覆在基管的内外表面,所述耐蚀涂料的成分及质量份数比为:聚乙烯与聚丙烯共混料88-95份、聚醚醚酮2-6份、苯并噁嗪2-3份、石墨1-3份。

4、优选的,所述耐蚀涂料的成分还包括消泡剂、缔合型流平剂以及醇酯十二。

5、优选的,所述聚丙烯与聚乙烯共混料中的聚丙烯占比为30%至40%。

6、一种耐蚀油管,包括铝合金材质的基管,所述基管的内外表面均涂覆有耐蚀涂层,所述耐蚀涂层的材质为上述的耐蚀涂料。

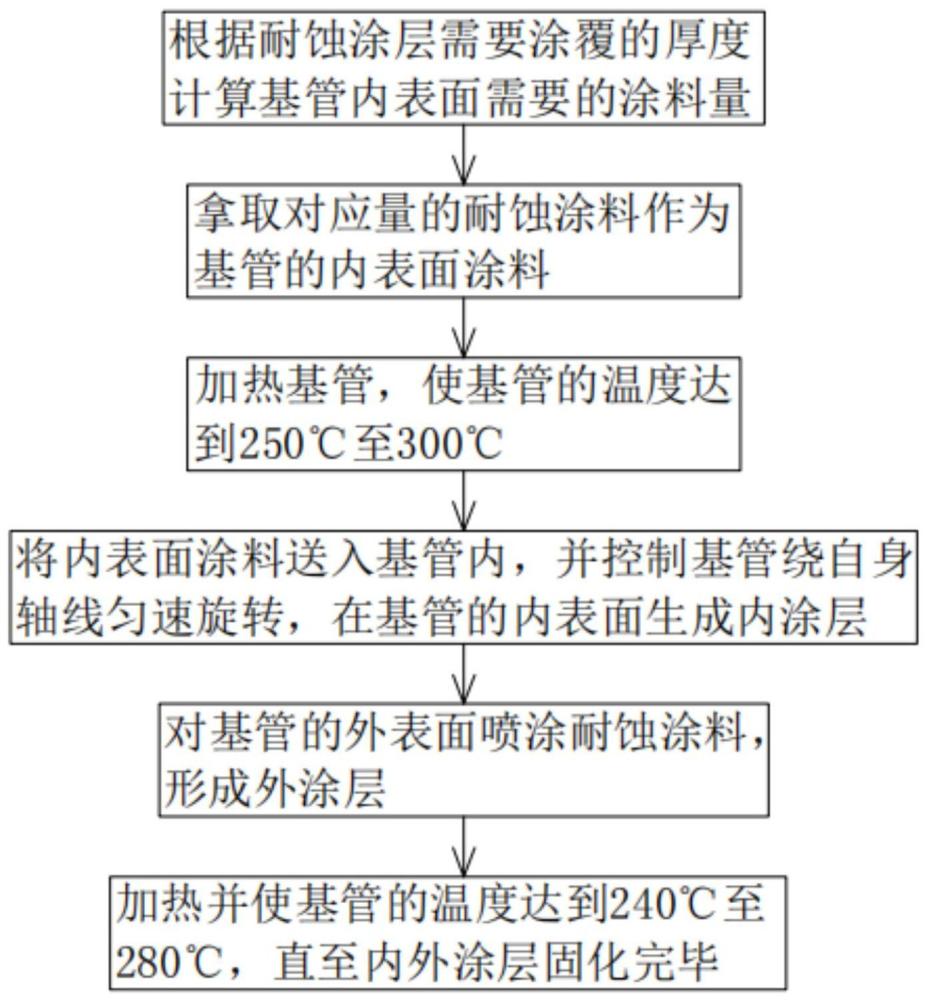

7、一种适于生产上述的耐蚀油管的加工方法,包括以下步骤:

8、s1.根据耐蚀涂层的厚度计算基管内表面需要的涂料量;

9、s2.拿取对应量的所述耐蚀涂料作为基管的内表面涂料;

10、s3.加热所述基管,使基管的温度达到250℃至300℃;

11、s4.将所述内表面涂料送入基管内,并控制所述基管绕自身轴线匀速旋转,在基管的内表面生成内涂层;

12、s5.对所述基管的外表面喷涂耐蚀涂料,形成外涂层;

13、s6.加热并使所述基管的温度达到240℃至280℃,直至内外涂层固化完毕。

14、优选的,在s5步骤中,对所述基管的外表面进行喷涂耐蚀涂料时,采用静电喷涂工艺进行喷涂。

15、优选的,在对所述基管涂覆耐蚀涂层前,预先对所述基管的内外表面进行喷砂处理。

16、本发明技术方案的有益技术效果:

17、(一)本方案利用聚乙烯与聚丙烯共混料、聚醚醚酮、苯并噁嗪以及石墨制备耐蚀涂料,上述材料的采购成本低,加工成本也低。聚乙烯具有良好的耐热性和耐冲击性,而聚丙烯具有优异的耐化学性和耐水性,共混后的耐酸蚀与耐高温性能较好;聚醚醚酮可以提高耐蚀涂层的耐温性、耐冲击性、耐磨性。当耐蚀涂料固化形成耐蚀涂层时,苯并噁嗪填充在聚乙烯、聚丙烯共混料固化过程形成的孔隙中,可以降低涂层的孔隙率,提高耐蚀涂层的耐温性;石墨可以填充在耐蚀涂料固化过程形成的空隙中,降低耐蚀涂层的孔隙率。该耐蚀涂料能够以旋转滚涂的方式涂覆在基管的内表面,再以喷涂的方式涂覆在基管的外表面,使加工出的支撑油管内外表面均具有良好的耐腐蚀与耐酸蚀性能,确保涂覆了该耐蚀涂料的支撑油管能够在酸碱性以及腐蚀强烈的工作环境中使用,防止支撑油管在酸化压裂及正常生产时被腐蚀、溶解。另外,采用该耐蚀涂料后,不需要再选用碳钢材质的基管,比如可以选用铝合金制成的基管,这样就能够满足侧钻时对钻削速度的要求,提高侧钻效率,降低生产成本。

18、(二)消泡剂可以在耐蚀涂料中降低表面张力,抑制泡沫的产生,加速已产生气泡的消灭,提高耐蚀涂料的成膜效果和性能。缔合型流平剂在耐蚀涂料干燥成膜的过程中,有助于耐蚀涂料形成平整、光滑且均匀的涂层,减小耐蚀涂料的表面张力;醇酯十二能够对乳液中的聚合物粒子产生溶解和溶胀作用,使粒子在较低温度下也能够随水分的挥发产生塑性流动和弹性变形而聚结成膜,改善涂料的成膜性能。

19、(三)根据耐蚀涂层的厚度计算基管内表面所需的涂料量,再取得对应量的耐蚀涂料作为基管内表面的涂料,以旋转滚涂的方式对基管内表面进行涂覆,能够适用于基管较长的应用场景,而且可以确保基管内表面的耐蚀涂料涂覆厚度均匀,有助于提高基管的耐蚀性能以及耐高温性能。

20、(四)喷砂处理可以改善基管表面的清洁度与粗糙度,提高耐蚀涂层与基管之间的附着力,延长耐蚀油管的使用寿命。

技术特征:1.一种耐蚀涂料,涂覆在基管的内外表面,其特征在于,所述耐蚀涂料的成分及质量份数比为:聚乙烯与聚丙烯共混料88-95份、聚醚醚酮2-6份、苯并噁嗪2-3份、石墨1-3份。

2.如权利要求1所述的一种耐蚀涂料,其特征在于,所述耐蚀涂料的成分还包括消泡剂、缔合型流平剂以及醇酯十二。

3.如权利要求1所述的一种耐蚀涂料,其特征在于,所述聚丙烯与聚乙烯共混料中的聚丙烯占比为30%至40%。

4.一种耐蚀油管,包括铝合金材质的基管,其特征在于,所述基管的内外表面均涂覆有耐蚀涂层,所述耐蚀涂层的材质为权利要求1至3任一项所述的耐蚀涂料。

5.一种适于生产权利要求4所述的耐蚀油管的加工方法,其特征在于,包括以下步骤:

6.如权利要求5所述的一种耐蚀油管的加工方法,其特征在于,在s5步骤中,对所述基管的外表面进行喷涂耐蚀涂料时,采用静电喷涂工艺进行喷涂。

7.如权利要求5所述的一种耐蚀油管的加工方法,其特征在于,在对所述基管涂覆耐蚀涂层前,预先对所述基管的内外表面进行喷砂处理。

技术总结本发明涉及一种耐蚀涂料、耐蚀油管及该耐蚀油管的加工方法,涂覆在基管的内外表面,耐蚀涂料的成分及质量份数比为:聚乙烯与聚丙烯共混料88‑95份、聚醚醚酮2‑6份、苯并噁嗪2‑3份、石墨1‑3份。上述材料的采购成本低,聚乙烯与聚丙烯共混后的耐酸蚀与耐高温性能强;聚醚醚酮可以提高耐蚀涂层的耐温性、耐冲击性、耐磨性。当耐蚀涂料固化形成耐蚀涂层时,苯并噁嗪与石墨均可以降低耐蚀涂层的孔隙率。该耐蚀涂料可以直接涂覆在基管外表面,还能以旋转滚涂的方式涂覆在基管内表面,使支撑油管的内外表面均具有良好的耐腐蚀与耐酸蚀性能,且基管可以选用铝合金制成的基管,从而满足侧钻时对钻削速度的要求,提高侧钻效率,降低生产成本。技术研发人员:马清杰,李冬梅,李林涛,张杰,苏鹏,万小勇受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329465.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表