基于解构算法的天然气脱硫装置能耗优化方法及电子设备与流程

- 国知局

- 2024-11-21 11:30:45

本发明涉及天然气生产,特别涉及一种基于解构算法的天然气脱硫装置能耗优化方法及电子设备。

背景技术:

1、醇胺法是天然气净化脱硫的主流技术,其脱硫装置构成包括吸收、闪蒸、再生和换热等单元。标准的工艺流程是:含硫天然气在脱硫吸收塔内与脱硫溶液(贫液)接触,去除其中的酸性气体,然后通过净化气分离器送往脱水装置。脱硫吸收塔底部的富胺液会进入闪蒸单元,在闪蒸罐中降压闪蒸后,流向换热单元。接着,它进入再生单元中的再生塔,进一步再生为高温脱硫贫液。该贫液经过贫富液换热器降温后,再经过空冷器和水冷器,最后分两部分,一部分返回脱硫单元吸收塔,另一部分供给闪蒸单元的精馏塔循环使用。从脱硫富液再生过程中产生的酸气,经过空冷器和水冷器处理后,送至硫磺回收装置进行处理。而闪蒸单元降压产生的含硫闪蒸气,在脱硫合格后,送至燃料管网作为工厂的燃料气使用。某些盆地地区的天然气具有酸气含量高,负荷波动大的特点,脱硫装置的有效运行对保障天然气保供至关重要。但随着多数天然气净化厂运行时间的延长,上游天然气气藏量的衰减,各厂的原料天然气品质与处理量变动加剧,脱硫装置运行偏离设计值较多,时常出现动力设备“大马拉小车”或造成脱硫效果不佳的情况,造成能耗增加,产品气的品质受到影响。

2、现有技术中公开了通过模拟软件如aspen hysys可以对天然气脱硫装置进行有效建模,模拟结果表明,吸收温度和压力对吸收塔脱硫效果影响较小,但溶液循环量、溶液浓度的改变对脱硫效果有明显的影响。也有文献表明利用非劣分层遗传算法ii对天然气脱硫装置进行了工艺能耗最小化的研究,选取的决策变量包括天然气温度、压力、溶液循环量、再生塔温度及压力,通过hysys模拟软件借助matlab编码实现脱硫装置节能降耗的目标;或者结合遗传算法,运用粒子群优化bp神经网络优化算法对天然气脱硫装置中的溶液循环量和吸收塔板数进行优化调整,尤其实现装置的节能。但是商业软件建模通常依赖于设计参数构建,这在处理新运行装置时效果较好。然而,由于模型的复杂性、模拟精度以及假设条件等限制,该模拟在应对运行时间较长的装置,尤其是在原料气品质和处理量发生较大变动的情况下,容易出现较大的模拟误差。

3、中国专利cn106777866b提出了一种面向节能降耗的高含硫天然气净化工艺建模与优化方法,包括:选取影响脱硫效率的工艺参数和脱硫单元的性能指标后进行采集形成样本集;对样本集进行归一化形成归一化样本集,并从中选取训练样本和测试样本;基于训练样本构建神经网络模型并确定神经网络模型的初始状态变量;用st-ukfnn算法估计神经网络模型的最优状态变量;根据最优状态变量对神经网络模型进行更新;分别构建h2s浓度和co2浓度的偏好函数;利用moga算法对h2s浓度和co2浓度的工艺参数进行优化,将优化后的工艺参数带入更新后的神经网络模型,计算优化后的工艺参数的系统性能,与实际样本的系统性能的平均值进行比较。但是使用大数据进行建模对实时场景数据有较高的要求,难以形成通用的优化策略。此外,尽管生产过程会产生大量数据,但由于生产通常是平稳进行的,因此这些数据对于进行操作策略训练的意义并不显著。即使存在一些生产波动、事故等工况的数据,也受限于特定生产装置的操作历史,难以实现对不同生产场景的全面覆盖。由此产生的优化策略的适用性因此受到限制。

技术实现思路

1、本发明的目的在于克服现有技术中所存在的过度依赖模拟软件和设计参数,从而导致系统过于复杂、模拟误差较大以及过度依赖所有生产数据进行建模,难以形成通用优化策略的问题,提供一种基于解构算法的天然气脱硫装置能耗优化方法及电子设备。

2、为了实现上述发明目的,本发明提供了以下技术方案:

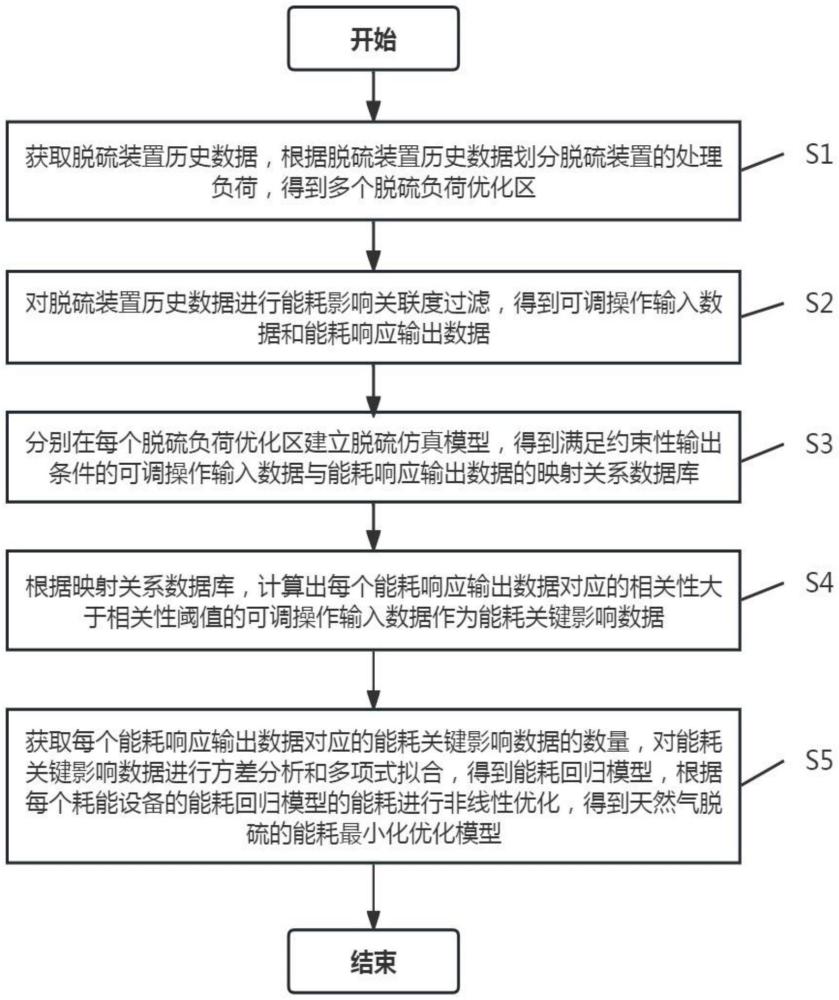

3、一种基于解构算法的天然气脱硫装置能耗优化方法,根据能耗最小化优化模型进行优化得到最优操作参数和最低能耗,其中能耗最小化优化模型的生成过程包括以下步骤:

4、s1、获取脱硫装置历史数据,根据所述脱硫装置历史数据划分脱硫装置的处理负荷,得到多个脱硫负荷优化区;

5、s2、对所述脱硫装置历史数据进行能耗影响关联度过滤,得到可调操作输入数据和能耗响应输出数据;

6、s3、分别在每个脱硫负荷优化区建立脱硫仿真模型,得到满足约束性输出条件的可调操作输入数据与能耗响应输出数据的映射关系数据库;

7、s4、根据所述映射关系数据库,计算出每个能耗响应输出数据对应的相关性大于相关性阈值的可调操作输入数据作为能耗关键影响数据;

8、s5、获取每个所述能耗响应输出数据对应的所述能耗关键影响数据的数量,对能耗关键影响数据进行方差分析和多项式拟合,得到能耗回归模型,根据每个耗能设备的能耗回归模型的能耗进行非线性优化,得到天然气脱硫的能耗最小化优化模型。

9、作为本发明的优选方案,所述脱硫装置dcs历史数据包括脱硫装置输出数据和脱硫装置输入数据,所述脱硫装置输入数据包括限制性输入数据和可调操作基础输入数据,所述限制性输入数据包括原料气的处理量、原料气中硫化氢的摩尔分率和原料气中二氧化碳的摩尔分率;

10、所述可调操作基础输入数据包括一级吸收塔入塔层数、二级吸收塔入塔层数、进入尾气吸收塔的贫胺液流量、进入二级吸收塔的贫胺液流量、尾气单元返回脱硫装置的半富胺液流量、一级吸收塔胺液入塔温度、二级吸收塔胺液入塔温度和富胺液溶剂再生塔底温度;

11、所述脱硫装置输出数据包括约束性输出数据和能耗响应基础输出数据,所述能耗响应基础输出数据包括泵送设备电耗、空冷设备电耗、循环水冷却塔风机电耗和非电气设备蒸汽能耗。

12、作为本发明的优选方案,步骤s1中脱硫负荷优化区根据原料气的处理量和酸值进行划分,所述原料气的处理量为每小时进入脱硫装置的原料气流量,所述原料气的酸值为原料气中硫化氢和二氧化碳的摩尔分率之和。

13、作为本发明的优选方案,步骤s1中采用最大-最小归一化方法对原料气的处理量和酸值进行归一化处理,使其分布落在[0,1],具体公式如下所示:

14、

15、其中,nlg为归一化后的lg,g=1,2,3,l1为原料气的处理量,l2为原料气中硫化氢的摩尔分率,l3为原料气中二氧化碳的摩尔分率,minlg为lg的最小值,maxlg为lg的最大值;

16、原料气的酸值具体为原料气中硫化氢和二氧化碳的摩尔分率归一化之后进行赋权加和,具体公式如下所示:

17、酸值=w1l2+w2l3

18、其中,w1为酸值中原料气的硫化氢的摩尔分率的对应权重,w2为酸值中原料气的二氧化碳的摩尔分率的对应权重。

19、作为本发明的优选方案,所述脱硫负荷优化区的类型包括高流量高酸值区、高流量中酸值区、高流量低酸值区、中流量高酸值区、中流量中酸值区、中流量低酸值区、低流量高酸值区、低流量中酸值区和低流量低酸值区。

20、作为本发明的优选方案,步骤s2具体包括以下步骤:

21、s21、提取脱硫装置历史数据中的可调操作基础输入数据,计算每个可调操作基础输入数据的中心度以及对应的中心度平均值,将中心度大于中心度平均值的可调操作基础输入数据作为可调操作输入数据;

22、s22、提取脱硫装置历史数据中的能耗响应基础输出数据,将能耗可变且在总能耗中占比大于占比阈值的能耗响应基础输出数据作为能耗响应输出数据。

23、作为本发明的优选方案,步骤s21中根据基于灰色关联系数的决策实验室分析算法来计算每个可调操作基础输入数据的中心度以及对应的中心度平均值。

24、所述基于灰色关联系数的决策实验室分析算法具体包括以下步骤:

25、s211、计算可调操作基础输入数据之间的灰色关联系数,公式如下:

26、

27、其中,zik为灰色关联系数,vi={vi(1),vi(2),....,vi(n)}为可调操作基础输入数据的母序列,vk={vk(1),vk(2),....,vk(n)}为可调操作基础输入数据的子序列,τ为序列数,ρ为分辨系数;

28、s212、根据所述灰色关联系数,构建初始关联度矩阵,公式如下:

29、

30、其中,z为初始关联度矩阵,对角线上的元素为0;

31、s213、根据决策实验室分析相关矩阵算法对所述初始关联度矩阵进行转换,得到过渡关联度矩阵,对应的转换公式如下所示:

32、b=(i-z)^(-1)

33、其中,b为过渡关联度矩阵,i为单位矩阵;

34、s214、根据所述初始关联度矩阵和过渡关联度矩阵,计算得到可调操作基础输入数据,公式如下所示:

35、

36、其中,t为综合影响矩阵,[tik]n×n为综合影响矩阵的元素;

37、s215、所述综合影响矩阵中的各行与各列分别求和,得到各个可调操作基础输入数据的中心度和原因度,公式如下所示:

38、di=ti1+ti2+...+tin

39、ri=t1i+t2i+...+tni

40、其中,di为可调操作基础输入数据的中心度,ri为可调操作基础输入数据的原因度;

41、s216、根据各个可调操作基础输入数据的中心度,计算中心度平均值,提取中心度大于中心度平均值且原因度大于0的可调操作基础输入数据作为可调操作输入数据,所述可调操作输入数据在所有操作参数中重要性高,且该参数的变动会明显引起其他操作参数的跟随变化。

42、作为本发明的优选方案,步骤s3具体包括以下步骤:

43、s31、根据整体工艺流程对脱硫系统进行仿真建模,根据多个脱硫负荷优化区的脱硫装置历史数据对建模过程进行修正,得到每个脱硫负荷优化区对应的脱硫仿真模型;

44、s32、分别将可调操作输入数据输入到每个脱硫负荷优化区对应的脱硫仿真模型中,获取所述脱硫仿真模型输出的能耗响应输出数据,构建得到满足约束性输出条件的可调操作输入数据与能耗响应输出数据的映射关系数据库。

45、作为本发明的优选方案,步骤s3中约束性输出条件具体为脱硫装置历史数据中的约束性输出数据符合设置的排放标准数值,所述约束性输出数据包括净化气中硫化氢的摩尔分数和净化气中二氧化碳的摩尔分数。

46、作为本发明的优选方案,步骤s4中能耗响应输出数据与可调操作输入数据的相关性具体为pearson相关系数,具体公式如下所示:

47、

48、其中,pij为pearson相关系数,cov(xi,yj)为第i个可调操作输入数据与第j个能耗响应输出数据之间的协方差,为第i个可调操作输入数据的标准差,为第j个能耗响应输出数据的标准差。

49、作为本发明的优选方案,步骤s5具体包括以下步骤:

50、s51、获取每个所述能耗响应输出数据对应的所述能耗关键影响数据的数量,若数量为2个则进行可重复双因素方差分析,若数量为3个或3个以上则进行田口法正交实验分析,根据分析结果设置与之相对应的变量列表,并输入到脱硫仿真模型;

51、s52、根据脱硫仿真模型的运行结果,对能耗响应输出数据及对应的能耗关键影响数据进行多项式拟合,得到能耗初始模型,判断所述能耗初始模型的伴随概率是否超过显著性阈值,若否则将对应的能耗初始模型作为能耗回归模型,即对应的脱硫设备的电气能耗数据能够由操作条件构成的多项式予以表达,若是则调整能耗初始模型的参数,重复步骤s4~s5。

52、作为本发明的优选方案,步骤s52中调整能耗初始模型的参数的过程具体为以预设步长调低pearson相关系数的判别标准。

53、另一方面,还公开了一种电子设备,所述电子设备包括存储器和处理器,所述存储器内存储有计算机程序,所述计算机程序被所述处理器执行时实现能耗优化方法的步骤s1~s5。

54、与现有技术相比,本发明的有益效果:

55、1.本发明通过对脱硫装置处理负荷的解构,即根据dcs历史数据中的处理量和酸值进行分区,不同的负荷分区具有不同的运行特性和需求,如高负荷区域可能更注重设备的效率和稳定性,而低负荷区域可能更关注能耗的降低和成本的优化,针对不同负荷分区进行分别调优,更好地满足不同负荷分区的需求;同时由于负荷的变化往往伴随着操作条件的变化,不同负荷分区下的操作条件(如温度、压力、流量等)存在较明显差异,本发明通过分别调优,针对负荷的变化来调整操作参数,使脱硫设备在最优状态下运行,提高了设备的性能和效率,实现更精细化的管理;

56、2.本发明通过对脱硫装置可调操作参数的解构,在不同负荷分区中建立脱硫装置操作参数间的灰色关联度影响矩阵,进而借助决策实验室分析方法,计算各操作参数的中心度和影响度,准确评估每个参数在脱硫装置运行中的重要性和影响力,由此优选出关键且对其他参数具有明显影响的操作参数,同时剔除不必纳入考虑的非关键或具有应变性质的操作参数,有助于减少建模过程中的复杂性和不确定性,实现建模过程中操作参数的精炼化和核心化;

57、3.本发明通过逐个对电气设备能耗与可调操作参数影响关系的解构,利用过程仿真技术生成详尽的设备能耗与操作参数之间的输入输出映射数据库,更准确地分析操作参数对电气设备能耗的影响,在此基础上,采用pearson相关性分析,识别出各电气设备能耗的关键影响操作参数,不仅有助于深入分析操作参数与单个设备能耗之间的内在联系,还能有效筛选出对能耗具有显著影响的操作参数,进一步降低建模的复杂度、提高建模优化可追溯性和可理解性;本发明将原本复杂的全系统全场景调优过程简化为不同负荷分区情境下,对各核心设备所关联的关键操作参数的调整,有效提高了优化工作的效率,使得节能效果更加显著。

本文地址:https://www.jishuxx.com/zhuanli/20241120/331557.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表