一种基于虚拟测量的装配过程中飞机结构复合材料全局变形状态实时感知方法

- 国知局

- 2024-11-25 15:09:25

本发明属于智能制造,涉及一种基于虚拟测量的装配过程中飞机结构复合材料全局变形状态实时感知方法。

背景技术:

1、国产大型飞机的研制具有重要战略意义,随着客机大型化的要求,轻质高强的复合材料逐渐成为飞机构件的首选材料。在飞机装配、服役等过程中实时监测复合材料构件的变形状态,是反馈装配质量和服役性能的必要手段。然而,该类构件层叠结构复杂,材料属性呈强各向异性,致使其非线性变形计算精度不足;同时,由于实际工况下的监测设备与可布置测量点的空间有限,且测量点之间应保持一定距离,故实际测点应是有限且离散分布的。因此,亟需研究一种可应用于复杂工况环境下复合材料的全局感知方法,以保证结构监测的准确性。

2、目前,常见的全局变形状态感知方法包括数据驱动法、模态叠加法等。美国宇航局兰利研究中心与波音公司合作在《aiaascitech 2021forum》论文集的p.1643中,提出了一种基于实测应变和加速度计数据对结构位移进行实时估计的数据驱动方法,该方法通过结合传统应变计和光纤应变传感器的数据,利用最小二乘估计器和卡尔曼滤波器来估计结构模态的位移、速度和加速度,进而达到全局位移场重构的目的。该方法能够提供实时、准确地估计结构模态,而无需复杂的完整系统模型,但该方法不适用于复合材料,因为复合材料具有独特的各向异性和复杂的非线性力学性质,需要进行精确的表征和建模,以确保模态振型和结构响应的准确性,使得该方法的应用性能大幅下降;并且该方法需要大量数据作为感知模型的输入量,但复杂工况环境下可能无法测量到充足的数据,所以该方法并不满足工程要求。

3、yu等人在2018年在《ieee/asme transactions on mechatronics》期刊23卷第3期中,提出了一种利用模态叠加法重构加工过程中薄壁圆盘全局应变场的方法,该方法通过将圆盘的全局应变信息转换至模态坐标下,并利用位移传感器实时监测有限点位移,进而解算各阶模态参与因子并对各阶应变模态振型进行加权叠加,进而达到全局应变场重构的目的。该方法计算效率高、精度好,但与薄壁圆盘不同的是,飞机结构复合材料的强各向异性不适用于有限元仿真进行模态分析,无法精确获取各阶模态振型,因此该方法无法有效地实现复合材料全局应变感知。

4、综上,当前的全局应变感知方法并不能在测量点有限且离散分布的条件下解决复合材料构件层叠结构复杂,材料属性呈强各向异性,致使其非线性变形计算精度不足的问题,不能达到准确、高效的感知效果,难以直接应用于飞机装配过程中复合材料全局变形实时感知。

技术实现思路

1、本发明要解决的技术难题是克服现有技术的缺陷,发明一种基于虚拟测量的装配过程中飞机结构复合材料全局变形状态实时感知方法,利用少量有限点应变测量结果,实时感知飞机结构复合材料全局变形状态。

2、本发明的技术方案:

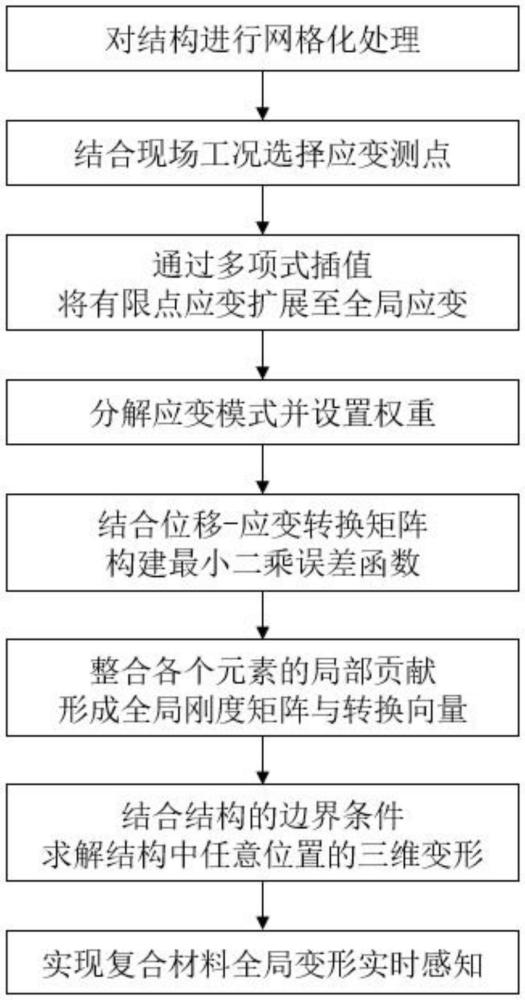

3、一种基于虚拟测量的装配过程中飞机结构复合材料全局变形状态实时感知方法,利用有限点应变测量结果,实时感知飞机复合材料结构全局变形;基于rm板壳理论选择单元并对薄壁件结构进行网格化处理,选择有限个满足复杂工况测量条件的单元布置离散测量点,通过多项式插值对测量数据进行扩展,从而获取全局应变数据;分解应变模式并设置权重,利用位移-应变转换矩阵,通过节点自由度计算元素内的重建应变,基于重建应变和测量应变之间的差异构建最小二乘误差函数;将每个元素的局部贡献整合到全局方程中,形成全局刚度矩阵和载荷向量,引入特定问题的边界条件,计算全局节点自由度,进而求解薄壁件结构中任何位置的三维变形;具体步骤如下:

4、步骤1:实现基于实测值的应变虚拟测量

5、基于reissner-mindlin板壳理论建立四节点四边形逆有限单元,并对薄壁件结构进行网格化处理,选择有限个满足实际测点且离散分布的复杂工况测量条件的单元布置测量点,通过布置测量点单元的应变值结合多项式函数pn(x)来插值预测未布置测量点单元的应变值,从而实现未布置测量点单元的虚拟测量,如式(1)与式(2)所示:

6、pn(x)=c0+c1x+…+cnxn=ε(1)

7、

8、其中,x为预测点空间坐标,ε为预测点应变值,xj为应变测量点空间坐标,εk为应变测量点应变值,cl为插值多项式l次项的系数;

9、步骤2:构建最小二乘误差函数

10、根据步骤1中未布置测量点单元的虚拟测量数据结合布置测量点单元的实际测量数据构建全局单元应变数据,将较高的权值分配给布置测量点单元,并将较小的权值分配给未布置测量点单元,全部单元的最小二乘误差函数表示为:

11、

12、其中,i为单元序号,ui为自由度向量,·(ui)(·=e,k,g)为单元重构应变,为单元测量应变,分别为膜应变、弯曲应变和横向剪切应变的相应权重;

13、单元重构应变通过自由度向量ui和应变-位移转换矩阵bm、bb和bs获得,如式(4)与式(5)所示:

14、

15、其中,zi为第i个单元在z方向上的空间坐标;

16、因此,最小二乘误差函数改写为:

17、

18、其中,n为布置测量点单元内应变测量点个数,ωi为第i个单元的单元空间,2hi为第i个单元处的结构厚度,为第i个单元内的第j个应变测量点测量应变;

19、步骤3:建立全局变形实时感知模型

20、通过引入特定问题的边界条件,得到单元结点自由度向量:

21、

22、确定自由度向量ui后,薄壁件结构单元内任何位置的三维变形表示为式(11):

23、

24、其中,di为第i个单元的空间位移,ni(s,t)为逆有限单元对应的形函数,pi(s,t)为位移-自由度转换矩阵;

25、则基于逆有限元的薄壁件结构面形实时感知模型表示为:

26、

27、当有限应变测点测量到的应变数据经多项式插值扩展为全局应变数据,并通过数据接口实时传输到感知模型时,可实时计算全局各单元应变数据,从而实现了基于有限应变测点实测的全局变形实时感知。

28、为了对该方法变形感知的效果进行评价,可将布置测量点单元对应的应变数据输入到感知模型中计算输出重构位移,并与实际位移进行比较,以各单元位移感知的相对误差δ评价全局变形实时感知模型的精度,如公式(13)所示:

29、

30、其中,di为第i个单元实际位移值,di为感知模型输出的第i个单元重构位移值。

31、本方法以逆有限元法与插值算法相结合,合理设置逆单元并对薄壁件结构进行网格化处理,利用复合材料表面的有限测量数据通过多项式插值扩展为全局单元数据;分解应变模式并设置权重,结合位移-应变转换矩阵构建最小二乘误差函数;引入边界条件计算全局结点自由度,进而求解薄壁件结构中任何位置的三维变形,实现全局位移场的实时感知。该方法能够有效地运用逆有限元法不依托材料特性的特点,并将逆有限元法与插值算法有机结合,避免了由于无法测得全局各单元应变而无法精准感知全局变形的问题,同时该方法所需测点数量少,满足实际工程要求。

32、本发明的有益效果:该方法对比现有的其他全局变形状态感知方法,有效地将逆有限元法与插值算法相结合,在仅布置少量应变测点的情况下,避免了复合材料各向异性和力学性质非线性导致无法进行有限元分析的难题,解决了复合材料难以进行全局变形状态感知的问题,可实时感知装配过程中飞机结构复合材料全局变形状态。只需建立合适逆单元并对复合材料划分网格,通过插值算法扩展有限点实测应变,构建最小二乘误差函数并引入边界条件计算全局结点自由度,得到全局感知模型,进而输入装配过程中有限离散点应变传感器测得的应变值,即可实现对飞机结构复合材料的全局变形状态实时感知。该方法适用于任意装配工况下飞机结构复合材料的全局位移场实时感知,同时操作较为简单方便,易推广。

本文地址:https://www.jishuxx.com/zhuanli/20241125/336463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。