燃煤电厂SCR脱硝精准喷氨测量控制系统及其使用方法与流程

- 国知局

- 2024-11-25 15:13:58

本发明属于燃煤电厂scr脱硝,涉及一种燃煤电厂scr脱硝精准喷氨测量控制系统及其使用方法。

背景技术:

1、氮氧化物是燃煤机组及燃气轮机释放的主要污染物之一,严重威胁着人类的生存环境。目前燃煤及燃气机组多采用选择性催化还原剂(scr)脱硝技术,其还原剂基本集中在尿素水解制氨或尿素热解制氨。燃煤电厂的scr脱硝装置进、出口位置的cems仪表多采用单点取样测量方式,由于脱硝反应装置烟道较长,因脱硝入口氮氧化物波动性较大,致使脱硝出口烟道nox浓度分布均匀性较差,加之cems仪表测量值具有严重的滞后性且代表性较差,致使喷氨控制系统对总喷氨量计算出现严重偏差,其计算结果反馈到单一调阀控制喷氨量,无法做到精准调节,造成局部延时少喷或多喷,严重影响电厂nox达标排放,同时测量数据的延时导致的过量喷氨加大了第一脱硝反应器下游设备空预器的堵塞,严重威胁机组的安全运行。

2、公开(公告)号:cn114887485b公开了一种燃煤电厂scr脱硝喷氨测量控制系统及方法,其通过喷氨总调阀和喷氨分区调阀实现喷氨调节,喷氨总调阀实现总的烟气量的调整后,喷氨分区调阀对各分区进行进一步调整,面对省煤器出口烟气波复杂变化,单个喷氨分区调阀往往无法应对,喷氨调节波动大,无法实现更加细微、精确的喷氨量控制。

3、综上所述,现有喷氨控制系统存在喷氨控制不够精准的问题。

技术实现思路

1、本发明的目的在于提供一种燃煤电厂scr脱硝精准喷氨测量控制系统及其使用方法,以解决现有喷氨控制系统存在喷氨控制不够精准的问题的技术问题,本发明能够实现喷氨的精准控制,有利于保证氮氧化物达标排放的稳定性。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

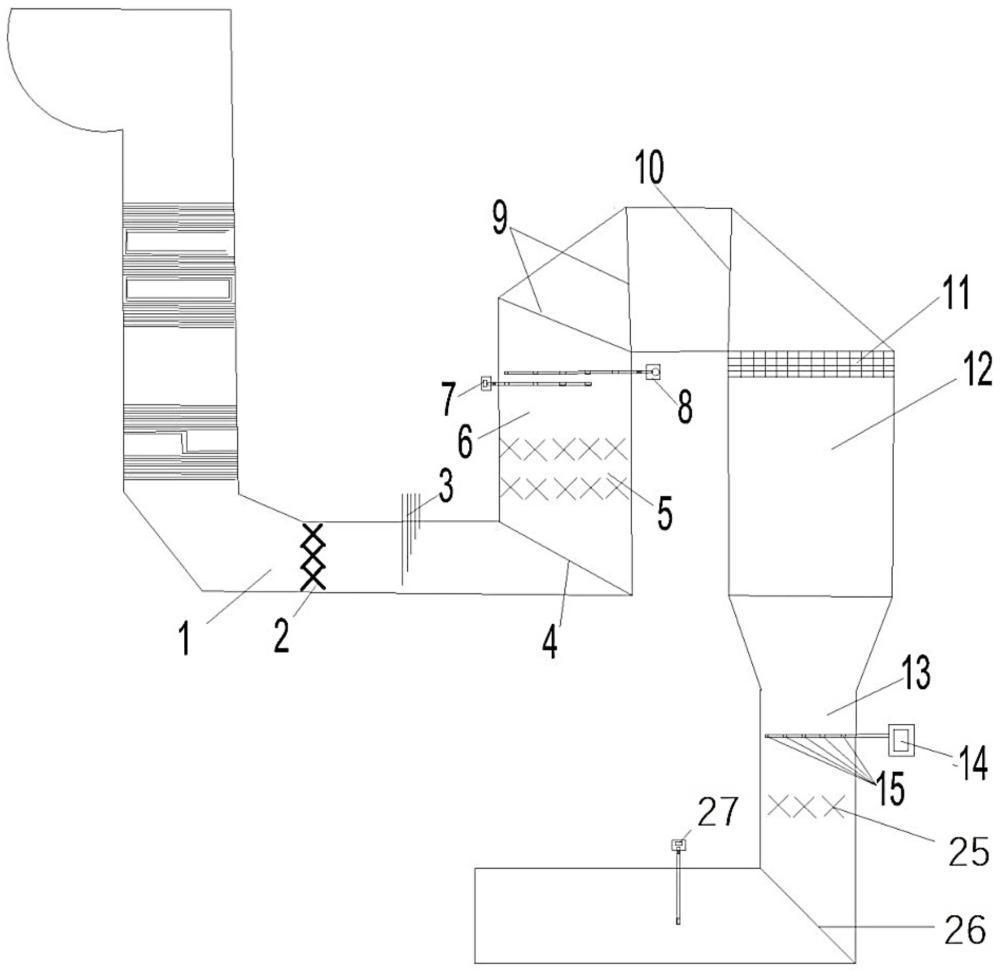

3、本发明公开了一种燃煤电厂scr脱硝精准喷氨测量控制系统,包括依次连通的省煤器出口烟道、脱硝入口烟道、第一脱硝反应器和脱硝出口烟道;

4、所述省煤器出口烟道内沿宽度方向布置有若干密集型喷氨格栅,所述密集型喷氨格栅通过分区大调节阀和分区小调节阀连接供氨母管,供氨母管上设有喷氨总量控制调节阀;

5、所述脱硝入口烟道内设有分区烟气量测量单元和脱硝入口分区原位测量单元;

6、所述脱硝出口烟道内设有脱硝出口分区原位测量单元;

7、分区大调节阀、分区小调节阀、喷氨总量控制调节阀、分区烟气量测量单元、脱硝入口分区原位测量单元和脱硝出口分区原位测量单元均连接控制系统。

8、进一步的,所述密集型喷氨格栅通过分区联箱连接分区大调节阀和分区小调节阀。

9、进一步的,所述分区联箱至少为两个,每个分区联箱连通两个相邻密集型喷氨格栅,每个分区联箱通过一个分区大调节阀和一个分区小调节阀连接供氨母管。

10、进一步的,所述供氨母管与分区大调节阀和分区小调节阀之间均设有手动阀门。

11、进一步的,所述供氨母管上设有隔板,隔板位于相邻两个分区联箱与供氨母管连通处之间。

12、进一步的,所述密集型喷氨格栅包括若干根喷氨连接支管,喷氨连接支管上布置有若干喷氨格栅喷嘴,若干根喷氨连接支管通过喷氨支管连通分区联箱,所述若干根喷氨连接支管平行布置。

13、进一步的,所述省煤器出口烟道内设有静态大范围混合器,静态大范围混合器位于密集型喷氨格栅上游;

14、所述脱硝入口烟道内设有第一分区混合器,第一分区混合器位于分区烟气量测量单元和脱硝入口分区原位测量单元的上游;

15、所述脱硝入口烟道与第一脱硝反应器之间设有第二弯头导流板和第三弯头导流板,通过第一脱硝反应器的入口处设有整流格栅。

16、进一步的,所述脱硝出口烟道内沿气流方向依次设有第二分区混合器、第四弯头导流板和脱硝分区原位测量单元,第二分区混合器位于脱硝出口分区原位测量单元的下游,脱硝分区原位测量单元连接控制系统。

17、基于上述结构,本发明还公开了一种燃煤电厂scr脱硝精准喷氨测量控制系统的使用方法,包括以下步骤:

18、烟气和氨气同时经过省煤器出口烟道和脱硝入口烟道后进入第一脱硝反应器,在第一脱硝反应器内脱硝反应完毕后通过脱硝出口烟道排出;

19、通过分区烟气量测量单元获取脱硝入口烟道内各个分区的烟气量,各个分区的烟气量之和为总的烟气量;

20、通过脱硝入口分区原位测量单元获取脱硝入口烟道内各个分区的入口氮氧化物浓度,获取入口氮氧化物浓度平均值;

21、通过脱硝出口分区原位测量单元获取脱硝出口烟道内各个分区的出口氮氧化物浓度,获取出口氮氧化物浓度平均值;

22、根据总的烟气量、入口氮氧化物浓度平均值和出口氮氧化物浓度控制阈值的下限值获取总需氨量,并将总需氨量反馈至控制系统,通过控制系统调整喷氨总量控制调节阀的开度;

23、根据各分区的烟气量、入口氮氧化物浓度值和出口氮氧化物浓度控制阈值的上限值获取各分区的需氨量,并将各分区的需氨量反馈至控制系统,通过控制系统调整对应分区大调节阀的开度;

24、根据各分区出口氮氧化物浓度控制值和氮氧化物浓度控制阈值的上限值的差值调节分区小调节阀的开度;

25、通过控制系统调整对应分区大调节阀和分区小调节阀的开度,使各分区的氮氧化物浓度控制在阈值范围内。

26、进一步的,所述通过控制系统调整对应分区大调节阀和分区小调节阀的开度,使各分区的氮氧化物浓度控制在阈值范围内的步骤具体如下:

27、在稳定负荷阶段,通过分区大调节阀将脱硝出口烟道的各分区的氮氧化物浓度控制在阈值上限值,通过分区小调节阀将脱硝出口烟道的各分区的氮氧化物浓度控制在阈值范围内;

28、在机组升降负荷阶段,关闭分区小调节阀,根据各分区的需氨量调整对应分区大调节阀的开度,直至脱硝出口烟道的各分区的氮氧化物浓度均达到阈值上限值,打开分区小调节阀,通过分区小调节阀将脱硝出口烟道的各分区的氮氧化物浓度控制在阈值范围内。

29、与现有技术相比,本发明具有以下有益效果:

30、1、本发明通过分区烟气量测量单元获取脱硝入口烟道内各个分区的烟气量,通过脱硝入口分区原位测量单元获取脱硝入口烟道内各个分区的入口氮氧化物浓度,通过脱硝出口分区原位测量单元获取脱硝出口烟道内各个分区的出口氮氧化物浓度,控制系统根据分区烟气量测量单元、脱硝入口分区原位测量单元和脱硝出口分区原位测量单元的测量值控制喷氨总量控制调节阀、分区大调节阀和分区小调节阀的开度,实现精准喷氨,有利于保证氮氧化物达标排放的稳定性。

31、2、本发明供氨母管与分区大调节阀和分区小调节阀之间均设有手动阀门,在发生紧急情况时,如氨泄漏、管道破裂或系统压力异常升高等,操作人员可以迅速关闭手动阀门,切断氨气的流动,防止事故扩大,保障人员和设备的安全。

32、3、本发明供氨母管上设有隔板,隔板位于相邻两个分区联箱与供氨母管连通处之间,隔板可以将供氨母管中的氨气流量精确地分配到各个分区联箱中,确保每个分区获得适量的氨气供应。另外,在系统运行过程中,如果某个分区的氨气需求量发生变化,隔板可以帮助维持其他分区的流量稳定,减少相互之间的干扰。

33、4、本发明脱硝出口烟道内沿气流方向依次设有第二分区混合器、第三弯头导流板和脱硝分区原位测量单元,第二分区混合器位于脱硝出口分区原位测量单元的下游,脱硝分区原位测量单元连接控制系统。通过增设的第二分区混合器和第三弯头导流板,保证烟气氮氧化物均匀混合,再通过脱硝分区原位测量单元测量烟气中氮氧化物的浓度,防止脱硝出口分区原位测量单元测量不准确的情况,将脱硝分区原位测量单元的测量值反馈至控制系统,通过控制系统再次调整喷氨总量控制调节阀的开度,实现精准喷氨。

34、5、本发明方法通过分区烟气量测量单元、脱硝入口分区原位测量单元和脱硝出口分区原位测量单元获取烟气量和出入口氮氧化物浓度,结合设定的阈值调节喷氨总量控制调节阀、分区大调节阀和分区小调节阀的开度,实现不同情境下的精准喷氨,保证了氮氧化物达标排放的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20241125/336867.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表