超临界燃煤锅炉过热汽温控制优化方法与流程

- 国知局

- 2024-10-21 14:41:47

本发明属于锅炉智能控制优化,尤其是涉及一种超临界燃煤锅炉过热汽温控制优化方法。

背景技术:

1、可再生能源发电比例逐年提高,其波动性与随机性增加了电网调峰需求,煤电机组承担调峰任务。然而,燃煤锅炉在参与调峰,特别是在承担快速、深度调峰任务时,负荷的高频变化、烟气量、风量、给水流量的扰动,增加了对过热汽温的控制难度,导致其出现大波动、大偏差、大延迟等问题。而维持过热汽温稳定、控制其在允许的范围内波动是锅炉安全、经济与灵活运行的关键。

2、目前,对超临界燃煤锅炉过热汽温控制的核心在于对水煤比的控制。而在基于传统pid控制策略对水煤比控制时,控制器根据反馈得到的中间点焓值与设定值之间偏差对给水流量进行调整。但由于锅炉的热惯性,中间点焓值的变化存在一定的滞后,使过热汽温的变化出现一定的延迟,增大了其动态偏差。近年来,我国学者结合预测控制技术对过热汽温控制优化方法进行了探索研究,将包括给水温度、热信号、负荷或给煤量等信号作为前馈信号引入过热汽温的控制回路中。但是,由于中间点焓值受烟气侧与管内工质传热特性的共同影响,其变化反应了风、煤、水等扰动的综合作用,引入单一的前馈信号的控制策略,仍然对过热汽温的调控存在一定的滞后与延迟,控制效果并不尽如人意,调峰工况下过热汽温的控制品质仍有待提升。

技术实现思路

1、本发明的目的是提供一种超临界燃煤锅炉过热汽温控制优化方法,该方法基于中间点焓值预测,设计多模型动态矩阵控制器,利用带有预测性质的前馈调节,可有效减少过热汽温的动态偏差。

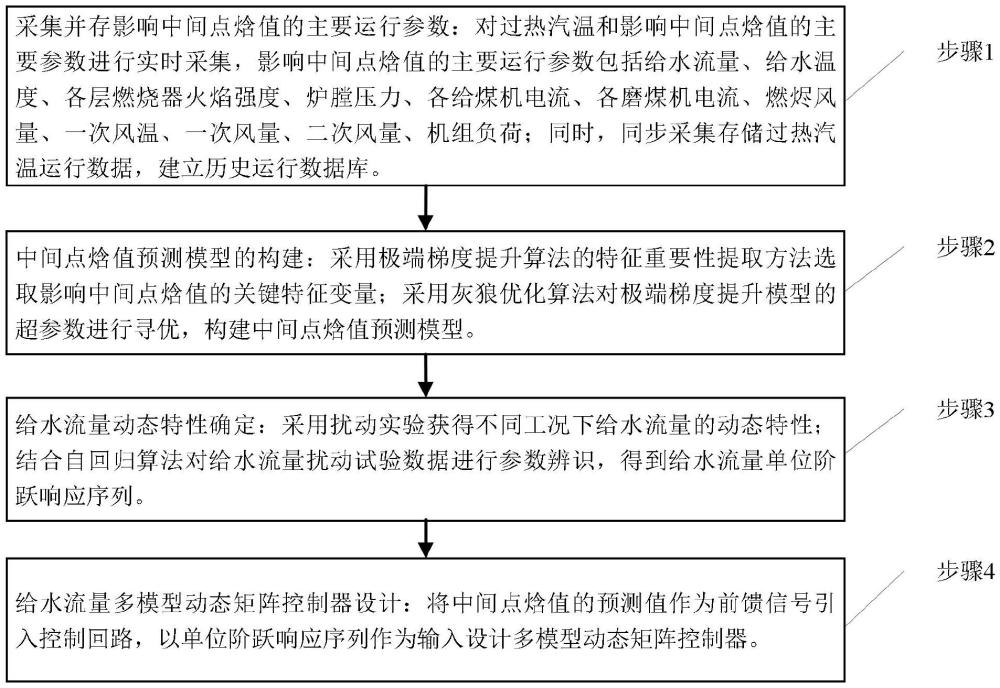

2、为实现上述目的,本发明提供的一种超临界燃煤锅炉过热汽温控制优化方法,包括如下步骤:

3、步骤1、采集并存储影响中间点焓值的主要运行参数

4、对过热汽温和影响中间点焓值的主要运行参数进行实时采集,同步采集存储过热汽温运行数据,建立历史运行数据库;

5、步骤2、中间点焓值预测模型的构建

6、采用极端梯度提升(xgboost)算法的特征重要性提取方法选取影响中间点焓值的关键特征变量;采用灰狼优化(gwo)算法对极端梯度提升(xgboost)模型的超参数进行寻优,构建中间点焓值预测模型;

7、步骤3、给水流量动态特性确定

8、通过扰动实验获得不同工况下给水流量的动态特性;结合自回归(arx)算法对给水流量扰动实验数据进行参数辨识,得到给水流量单位阶跃响应序列;

9、步骤4、给水流量多模型动态矩阵控制器设计

10、将中间点焓值的预测值作为前馈信号引入控制回路,以单位阶跃响应序列作为输入,给水修正量作为控制输出,设计多模型动态矩阵控制器。

11、进一步地,步骤一中,影响中间点焓值的主要运行参数包括给水流量、给水温度、各层燃烧器火焰强度、炉膛压力、各给煤机电流、各磨煤机电流、燃烬风量、一次风温、一次风量、二次风量、机组负荷。

12、进一步地,步骤1中,过热汽温和影响中间点焓值的主要运行参数每10秒采集并存储一次。

13、进一步地,所述步骤2具体包括以下步骤:

14、步骤201、工况划分:根据机组负荷、变负荷速率对超临界锅炉进行工况划分,建立各工况下的历史数据子集;

15、步骤202、影响中间点焓值关键特征变量确定:采用极端梯度提升(xgboost)算法的特征重要性提取方法,从步骤1中采集的影响中间点焓值的主要运行参数中,选取特征重要度最高的5个运行参数作为关键特征变量输入极端梯度提升(xgboost)预测模型中;

16、步骤203、基于灰狼优化(gwo)-极端梯度提升(xgboost)组合算法的中间点焓值预测模型的构建:采用灰狼优化(gwo)算法对极端梯度提升(xgboost)模型的超参数进行寻优,分别构建各工况下的中间点焓值预测模型,所述超参数包括树的数目、回归树深度、学习率和叶子样本权重。

17、进一步地,所述步骤203中采用灰狼优化(gwo)算法对极端梯度提升(xgboost)模型的超参数进行寻优,包括以下步骤:

18、步骤3a、灰狼优化(gwo)参数初始化,根据待优化的超参数初始化灰狼群数量、位置、最大迭代次数;

19、步骤3b、计算灰狼适应度值,将模型均方根误差作为灰狼群的适应度,分别标记适应度最高的三个灰狼为α、β、δ灰狼;

20、步骤3c、更新灰狼群位置,根据下式更新狼群位置:

21、

22、xω(t+1)=(x1+x2+x3)/3 (3)

23、其中,dα、dβ、dδ为ω狼与α、β、δ狼的距离,xα、xβ、xδ、xω为对应狼的位置,t为当前迭代次数,x1、x2、x3分别为ω狼在α、β、δ狼的引导下的下一个位置,a与c为迭代系数;

24、步骤3d、做终止条件的判断及检验:若达到最大迭代次数则停止循环,输出α狼的参数作为极端梯度提升(xgboost)模型最佳超参数;否则退回至步骤3b继续计算。

25、进一步地,所述步骤3具体包括以下步骤:

26、步骤301、给水流量扰动试验:采用扰动试验的方法,获得不同工况下的给水流量的动态特性;

27、步骤302、扰动实验数据参数辨识:采用自回归(arx)算法对扰动试验数据进行参数辨识,自回归(arx)模型差分方程结构如下所示:

28、a(z-1)y(t)=b(z-1)u(t-nk)+e(t) (4)

29、

30、式中:u(t)表示系统输入,y(t)表示系统输出,e(t)表示系统误差,na、nb、nk

31、为自回归(arx)模型结构参数,na、nb分别为a(z-1)和b(z-1)的阶次,nk为滞后次数,ai、bi为待辨识参数。

32、步骤303、单位阶跃响应序列确定:向辨识获得的给水流量动态响应自回归(arx)模型施加单位阶跃输入,得到其单位阶跃响应序列,记为[a1,a2,...,ant],nt为响应时域长度。

33、进一步地,所述步骤301中给水流量扰动试验,包括以下步骤:

34、步骤1a、按照历史运行数据,划分为l个运行负荷区间;

35、步骤1b、待锅炉负荷处于某稳定工况区间时,将机组协调模式设为机跟随模式、燃料手动模式、给水手动模式;

36、步骤1c、给水流量手动阶跃变化3%;

37、步骤1d、实时记录中间点的蒸汽温度、压力的变化,等待其数值稳定后完成试验;

38、步骤1e、提取扰动试验数据,将给水模式切换至自动调节,使过热汽温自动恢复试验之前状态。

39、进一步地,所述步骤4具体包括以下步骤:

40、步骤401、定义dmc的预测输出:从k时刻起,对给水系统输入j个连续的控制增量[δu(k),δu(k+1),...,δu(k+j-1)],获得k时刻的dmc的预测输出

41、

42、式中:k+i|k表示k时刻对k+i时刻的预测结果,y0(k)为k时刻的中间点焓值,yx(k+ik)为基于灰狼优化(gwo)-极端梯度提升(xgboost)中间点焓值预测模型得到的焓值变化量;

43、步骤402、设定中间点焓值控制目标值:从k+1时刻至k+np时刻的中间点焓值控制目标值yr(k)如下式所示:

44、yr(k)=[yr(k+1) yr(k+2) … yr(k+np)]t (6)

45、式中,yr(k+i)表示k+i时刻的焓值设定值,np为模型预测步长:

46、步骤403、控制代价函数:控制器输出需要在中间点焓值控制偏差与给水量调整之间权衡,为此定义控制代价函数,如下式所示,按照代价最小化原则,计算未来nu个控制量:

47、

48、式中,hi、ri分别为中间点焓值偏差权重系数与给水调整经济性权重系数;

49、nu为模型控制长度,指每一次求解之后,使用多少个最优动作序列进行控制,以简化求解过程。

50、步骤404、反馈修正:根据实际输出y(k)与模型预测输出的差值,

51、对进行比例修正,比例修正系数为ci,如下式所示;

52、

53、步骤405、控制输出计算:通过求解下式控制代价函数的约束二次规划问题得到最佳控制序列uo(k);

54、minj=(yp(k)-yr(k))th(yp(k)-yr(k))+u(k)tru(k) (9)

55、yp(k)=[yp(k+1k),yp(k+2k),…,yp(k+np|k)]t

56、

57、s.t.δu(k+i)=u(k+i)-u(k+i-1)∈u1

58、u(k+i-1)∈u2

59、y(k)∈u3

60、式中,u1为给水流量变化速度约束,由给水泵动作速度决定;u2为给水流量数值大小约束,由给水泵动作范围及机组安全运行规范共同决定;u3为焓值控制范围;

61、步骤406、滚动优化:对于k时刻计算得到的uo(k),控制器并非全部实施,而只实施k时刻至k+nu时刻的最优控制量uo(k)。在k+nu时刻,重新求解最佳控制序列uo(k+nu),如此循环往复,滚动优化;

62、

63、步骤407、多模型dmc控制器设计:依据各工况下的单位阶跃响应序列,分别设计dmc,将各控制器输出加权获得最终控制量uf,计算过程如下式所示;

64、

65、式中:l表示子模型个数,即划分的负荷区间个数;lw表示第w个子模型的隶属度;uw表示第w个子模型的输出值,p表示机组负荷,pwmin,pwmax分别表示负荷区间的最小值和最大值。

66、本发明提供的超临界燃煤锅炉过热汽温控制优化方法,根据锅炉的不同运行工况,借助机器学习算法结合其历史运行数据构建中间点焓值预测模型,充分考虑了锅炉调峰变工况运行对过热汽温的影响,提高了中间点焓值预测模型的准确性。采用扰动试验的方法获得不同工况下给水流量的动态特性,结合arx算法进行参数辨识,得到给水流量单位阶跃响应序列;将中间点预测焓值作为前馈信号引入控制回路,快速识别燃料量与给水流量的匹配状态,较传统反馈控制能够更加及时的对扰动进行判断和处理。采用多模型dmc对中间点焓值进行预测控制,能够在汽温偏差产生前发生预测控制动作,有效减少过热汽温的控制滞后及动态偏差,进一步提升过热汽温的控制品质。

本文地址:https://www.jishuxx.com/zhuanli/20241021/319012.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表