一种余热锅炉省煤段的工艺装置和方法与流程

- 国知局

- 2024-10-21 14:21:10

本发明涉及烟气余热回收领域,具体涉及一种余热锅炉省煤段的工艺装置和方法。

背景技术:

1、余热锅炉是炼油厂、电厂用来回收烟气余热的一种节能设备,根据烟气温位的变化,一般分别渐次用来依次过热蒸汽、发生蒸汽和加热除氧水(锅炉给水),对应余热锅炉的部位分别为过热段、蒸发段和省煤段。由于烟气是由炼油厂烧焦或电厂烧煤转化而来,烟气中会含有一定量的sox、nox以及灰尘等污染物,在低温的省煤段,当烟气温度局部降至其露点以下时,sox、nox对炉管具有严重的腐蚀性,炉管对烟气中sox、nox的腐蚀耐久性成为余热锅炉长周期运行的关键。为此,实际中操作中,一方面控制烟气出省煤段温度一直高于露点10℃以上,另一方面确保省煤段入口除氧水温度比烟气露点高。烟气露点主要是受烟气中so3浓度决定的,一般地,当so3浓度为100mg/nm3,其硫酸露点为139~143℃;当so3浓度为450mg/nm3,其硫酸露点则升高至154~158℃。因此,在现有的技术中,除氧水带压除氧,以提高进省煤段除氧水温度,如约149℃,同时,维持较高的排烟温度,达到180~200℃,才能确保余热锅炉长周期、安全、稳定运行。

2、在烟气余热回收领域,温度与压力是一一对应的平衡状态,压力由各用户点所发生饱和蒸汽压力确定的,如0.35mpag时,对应除氧水温度为149℃。进省煤段的烟气温度约为350℃,出口烟气的温度为180~200℃,有的甚至高达220~250℃,由烟囱排至大气中,造成大量能量的浪费,余热锅炉回收余热的效率低。省煤段炉管内、外的工艺条件都是苛刻的,入口管内温度高,管子需耐较高压力,必须采用金属管,同时,管外整体烟气温度高,以防止局部温度低于露点造成对金属管的腐蚀。

3、基于这一背景,本发明研发了一种余热锅炉省煤段的工艺装置和方法。

技术实现思路

1、本发明针对现有技术的不足,提供一种余热锅炉省煤段的工艺装置和方法,该装置和方法解决了现有技术中牺牲余热锅炉回收余热的效率来保证设备长周期运行的缺陷。

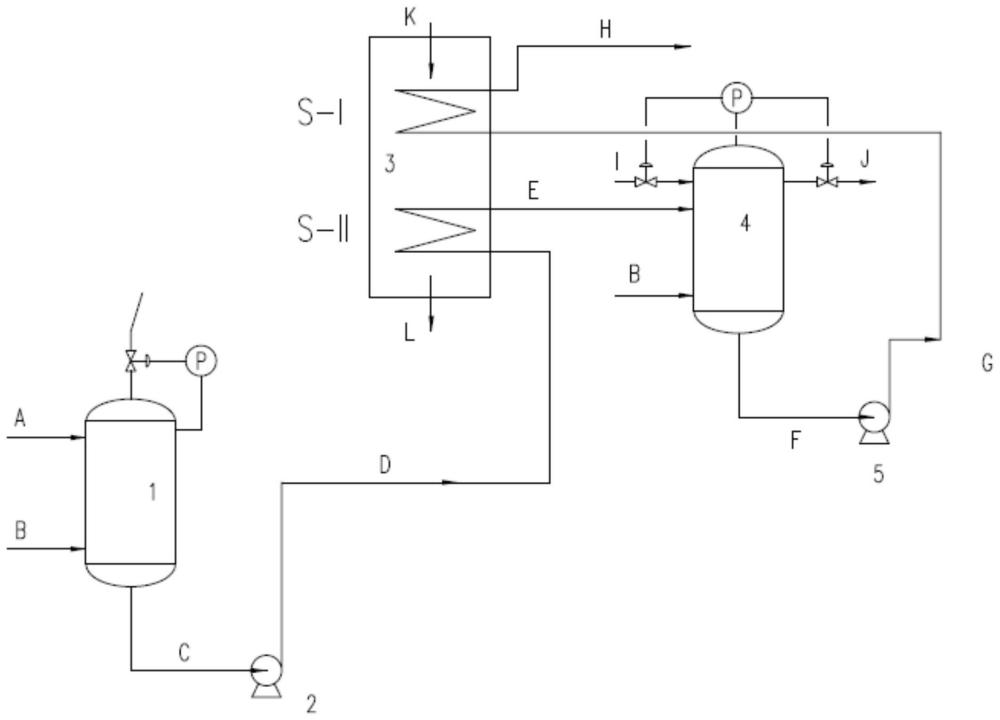

2、为了实现上述目的,本发明第一方面提供一种余热锅炉省煤段的工艺装置,所述的装置包括:

3、除氧器,设置有除盐水进料管线和低压蒸气进料管线,且顶部设置有气体排出管线,底部设置有除氧水出料管线;

4、锅炉给水泵,入口连接所述除氧水出料管线;

5、余热锅炉省煤段,包括相互连通的高温段和低温段,所述高温段内设置有高温换热炉管,所述低温段内设置有低温换热炉管,所述低温换热炉管入口连接所述锅炉给水泵出口,所述高温段顶部还设置有高温烟气入口,所述低温段底部还设置有低温烟气出口,所述高温换热炉管出口连接高温高压除氧水出料管线;

6、氮封缓冲罐,设置有低压升温除氧水入口和任选的蒸汽入口,所述低温换热炉管出口连接所述低压升温除氧水入口,所述氮封缓冲罐上部设置有充压氮气进料管线和氮气出料管线,罐底设置有缓冲除氧水出口:

7、锅炉给水增压泵,入口连接所述缓冲除氧水出口,出口连接所述高温换热炉管入口。

8、本发明第二方面提供一种余热锅炉省煤段的工艺方法,所述的方法在上述的装置中进行,包括以下步骤:

9、低压除氧:将除盐水和低压蒸汽送入除氧器中除氧得到低温除氧水;

10、一级增压:将所述低温除氧水送入锅炉给水泵增压得到低温低压除氧水;

11、一级换热:将所述低温低压除氧水送入余热锅炉省煤段的低温换热炉管中,与进入余热锅炉省煤段的低温段内低温烟气进行逆流换热得到升温低压除氧水;

12、低压缓冲:将所述升温低压除氧水送入氮封缓冲罐恒压缓冲,所述缓冲罐上部通过注入充压氮气和排出氮气、以及注入任选的低压蒸汽维持所述升温低压除氧水压力恒定;

13、二级增压:将所述升温低压除氧水送入锅炉给水增压泵增压得到升温高压除氧水;

14、二级换热:将所述升温高压除氧水送入余热锅炉省煤段的高温换热炉管中,与送入余热锅炉省煤段的高温段内高温烟气进行逆流换热得到高温高压除氧水。

15、本发明的效果是:

16、(1)本发明提出的余热锅炉省煤段的工艺装置将余热锅炉省煤段分成高温段和低温段,对高温烟气分段处理,提升了余热锅炉回收余热的效率,保证了设备长周期运行。

17、(2)本发明提出的余热锅炉省煤段的工艺装置分段解决了换热炉管的耐压和腐蚀问题:低温换热炉管为耐腐蚀非金属管,即使烟气温度低于露点也不会腐蚀换热管;高温换热炉管为耐高压金属管,由于管内、外温度均升高,完全避免了低温露点腐蚀。

18、(3)本发明提出的余热锅炉省煤段的工艺装置的除氧器压力测量元件用于将除氧器的压力信号反馈给所述控制系统,调节所述气体调节阀开度,维持所述除氧器处于稳定压力;缓冲罐压力测量元件用于将氮封缓冲罐的压力信号反馈给所述控制系统,调节所述氮气进料调节阀和/或氮气出料调节阀开度,维持所述氮封缓冲罐处于稳定压力。

19、(4)本发明提出的余热锅炉省煤段的工艺方法中高温段和低温段的烟气,分别与高温增压、低温低压的除氧水逆流换热,提高了换热效率。

20、(5)本发明提出的余热锅炉省煤段的工艺方法中低温、低压除氧水先在低温段与低温烟气换热后,进入到氮封缓冲罐,该罐压力采用“一进一出”充氮气的控制方式,使得注气氮气、排氮气至大气以维持除氧水的中间压力。

21、(6)本发明提出的余热锅炉省煤段的工艺方法提高了余热锅炉省煤段整体热回收效率,大幅降低了排烟温度。

22、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

技术特征:1.一种余热锅炉省煤段的工艺装置,其特征在于,所述的装置包括:

2.根据权利要求1所述的装置,其特征在于,所述的装置还包括控制系统;

3.根据权利要求2所述的装置,其特征在于,所述低温换热炉管为耐腐蚀非金属管,优选选自陶瓷管、ptfe塑料管中的任意一种。

4.根据权利要求2所述的装置,其特征在于,所述高温换热炉管为耐高压金属管。

5.一种余热锅炉省煤段的工艺方法,其特征在于,所述的方法在权利要求1-4中任意一项所述的装置中进行,包括以下步骤:

6.根据权利要求5所述的方法,其特征在于,所述送入余热锅炉省煤段的高温段内高温烟气为入口高温烟气;

7.根据权利要求6所述的方法,其特征在于,一级换热步骤中,所述低温换热炉管采用耐腐蚀非金属管用于防止所述低温烟气对所述低温换热炉管的露点腐蚀;

8.根据权利要求7所述的方法,其特征在于,所述的方法还包括:

9.根据权利要求8所述的方法,其特征在于,所述低温低压除氧水的温度为104~120℃,压力为0.4~0.8mpag;

10.根据权利要求8所述的方法,其特征在于,所述入口高温烟气的温度为180~200℃;

技术总结本发明提供一种余热锅炉省煤段的工艺装置和方法,该装置包括:除氧器,设置有除盐水和低压蒸气进料管线、除氧水出料管线;锅炉给水泵,入口连接除氧水出料管线;余热锅炉省煤段,包括相互连通的高温段和低温段,高温段和低温段内分别设置有高温换热炉管、低温换热炉管,低温换热炉管入口连接锅炉给水泵出口,高温段顶部和低温段底部分别设置有高温烟气入口、低温烟气出口;氮封缓冲罐,设置有与低温换热炉管出口连接的低压升温除氧水入口,罐上部设置有氮气进、出料管线,罐底设置有缓冲除氧水出口:锅炉给水增压泵,入口连接缓冲除氧水出口,出口连接高温换热炉管入口。本发明提出的余热锅炉省煤段的工艺装置提高了余热锅炉回收余热的效率。技术研发人员:余龙红,尉雷,陈志,黄少敏,王嘉玮受保护的技术使用者:中国石化工程建设有限公司技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/317830.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。