一种超临界CO2相变聚能致裂岩石试验方法

- 国知局

- 2024-10-09 14:40:37

本发明涉及岩石致裂,具体涉及一种超临界co2相变聚能致裂岩石试验方法。

背景技术:

1、超临界co2相变致裂岩石是一种物理破岩技术,通过加热致裂管中的液态超临界co2使其产生相变,体积迅速膨胀,压力快速上升,最后通过破坏剪切片释放能量,从而使岩石破坏。虽然致裂管释放能量相对炸药小得多,但仍能提供较大的能量使岩石破坏。该技术为破岩新方法,当前理论方面还滞后于实践,进而导致实践中不能高效的利用该技术,需进一步开展试验进行理论方面研究。

2、现有技术中对该破岩技术的应用还存在两个方面的问题:一是超临界co2相变致裂中,通过致裂管释放头上均匀对称布置的释放孔释放能量,由于该特性,使能量释放中具有聚能效应。在这种聚能效应下岩石周围产生的振动程度和应变差异还未探明,同时在此效应下的岩石破坏形态也不甚明了。二是在破岩过程中,致裂管放入钻孔中,管内能量释放时会在孔内产生巨大的反冲力,导致致裂管飞出影响试验数据的采集结果并且形成安全隐患。

技术实现思路

1、针对现有技术的上述不足,本发明提供了一种超临界co2相变聚能致裂岩石试验方法,解决了co2破岩技术在实际应用中缺乏理论指导的问题。

2、为实现上述目的,本发明所采用的技术方案为:

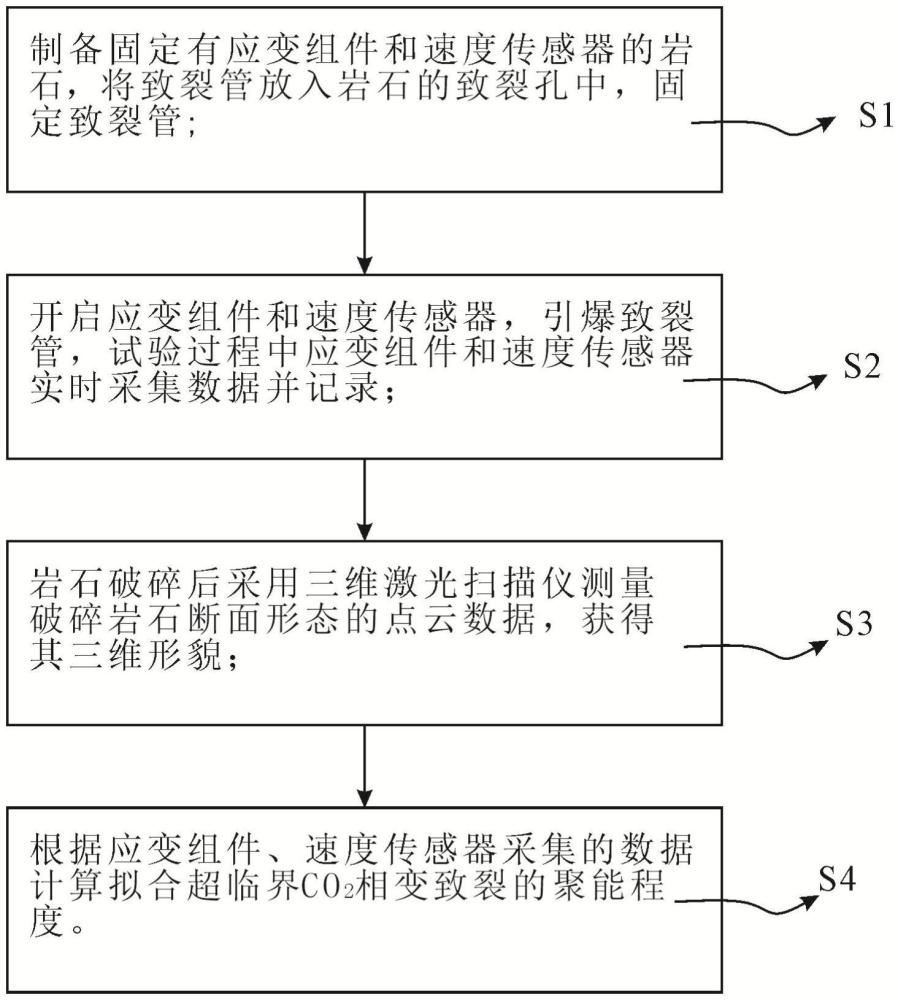

3、第一方面,提供一种超临界co2相变聚能致裂岩石试验方法,其包括以下步骤:

4、s1、制备固定有应变组件和速度传感器的岩石,将致裂管放入岩石的致裂孔中,固定致裂管;

5、s2、开启应变组件和速度传感器,引爆致裂管,试验过程中应变组件和速度传感器实时采集数据并记录;

6、s3、岩石破碎后采用三维激光扫描仪测量破碎岩石断面形态的点云数据,获得其三维形貌;

7、s4、根据应变组件、速度传感器采集的数据计算拟合超临界co2相变致裂的聚能程度。

8、进一步地,步骤s1包括以下步骤:

9、s1.1、准备带有致裂孔的试验岩石,将制备岩石所需材料倒入模具中,并预先将若干应变组件、速度传感器埋置在岩石的不同位置;

10、s1.2、连接若干应变组件和速度传感器与控制模块的信号导线,组装数据采集组件;

11、s1.3、吊装防护钢筒并将岩石包围;

12、s1.4、选用剪切片组装致裂管,充入co2后将致裂管放入致裂孔中,采用砂粒填充致裂管与致裂孔之间的缝隙;

13、s1.5、在致裂管的上部套设用于夹紧致裂管的抱箍器,并通过铁链连接抱箍器与防护钢筒;控制模块控制铁链上的收紧器开启,以调节铁链的松紧,使致裂管在致裂孔内居中固定。

14、进一步地,步骤s2包括以下步骤:

15、s2.1、连接引爆导线至致裂管充装头的两电极;

16、s2.2、控制模块控制数据采集组件开启,数据采集组件向控制模块实时传递采集数据的电信号;

17、s2.3、连接起爆器与引爆导线,打开起爆器充电至起爆电压,释放电压激发致裂管完成起爆;

18、s2.4、停止数据采集。

19、进一步地,在步骤s1.1中,若干应变组件、速度传感器的布置包括以下步骤:

20、s1.1.1、将应变组件分别固定于岩石的正面、侧面和顶面;岩石正面和侧面的应变组件均沿着所在面的竖向中轴线均匀布置,分别采集c方向和z方向的应变数据;

21、s1.1.2、岩石顶面的应变组件沿着所在面的两根中轴线的一半、对角线的一半均匀布置,分别采集z方向、c方向、d方向的应变数据;

22、s1.1.3、将速度传感器沿着岩石顶面的两根中轴线的另一半、对角线的另一半均匀布置,分别采集z方向、c方向、d方向的振动速度数据。

23、进一步地,应变组件分别设置于岩石的正面、侧面和顶面。步骤s4中,计算拟合超临界co2相变致裂的聚能程度的步骤为:

24、s4.1、记录顶面应变组件采集的峰值应变ε1,ε2,…,εi,记录速度传感器采集的峰值振动速度v1,v2,…,vi;

25、记录正面应变组件采集的应变峰值为εc(1),εc(2),…,εc(i);记录侧面应变组件的应变峰值为εz(1),εz(2),…,εz(i);

26、其中,i为第i个应变组件或第i个速度传感器,εi为顶面第i个应变组件采集的应变数据,εz(i)为侧面第i个应变组件采集的应变数据,εc(i)为正面第i个应变组件采集的应变数据;

27、s4.2、分别计算顶面、正面、侧面对应测点位置的峰值应力;

28、

29、其中,σi为顶面的第i个应变组件采集的应力,σz(i)为侧面的第i个应变组件采集的应力,σc(i)为正面的第i个应变组件采集的应力;em为岩石的弹性模量;υ为岩石的泊松比;

30、s4.3、将不同测点的(σi,ri)代入公式px=σiriα进行拟合,并分别获得pzx、pcx、pdx的拟合函数曲线和数学表达式;

31、其中,px为爆破压力的计算值;pzx为z方向爆破压力的计算值,pcx为c方向爆破压力的计算值,pdx为d方向爆破压力的计算值;ri为对应测点到致裂孔中心距离与致裂孔半径的比值;α为应力波在岩石中的衰减指数;

32、s4.4、令ri=1,求得致裂孔孔壁上的应力为:

33、σzx=pzx;σcx=pcx;σdx=pdx;

34、其中,σzx为孔壁z方向的应力,σcx为孔壁c方向的应力,σdx为孔壁d方向的应力;

35、s4.5、计算各个方向上释放荷载的扩大系数,

36、

37、其中,d0为剪切片厚度;d为剪切片夹持直径;σs为剪切片的抗剪强度;kz表示z方向的扩大系数,kc为c方向的扩大系数,kd为d方向的扩大系数;

38、s4.6、将不同方向的应力进行椭圆拟合,可以得到孔壁周围应力分布表达式:

39、

40、其中,x、y分别表示横纵坐标的变量;k为聚能程度。

41、由此可以得到超临界co2相变致裂中聚能程度,即k值,也称不均匀系数,其意义则为主聚能方向与第一次聚能方向上的荷载比值。k为1时,应力分布表达式为圆的方程,代表荷载分布均匀,沿孔周无变化。k越大,说明荷载分布越不均匀,主聚能方向的力越大,聚能越明显。

42、第二方面,提供固定致裂管的防飞管装置,防飞管装置包括防飞管装置包括包围岩石的防护钢筒和套设于致裂管外部的抱箍器,抱箍器通过至少两根铁链与防护钢筒连接;

43、每根铁链上均设置有收紧器,收紧器包括盒体和固定于盒体内部、用于限制主动齿轮转动的制动组件,盒体的内部固定连接有电机,电机的输出轴与主动齿轮的中心轴固定连接;主动齿轮的两侧均啮合有收卷齿轮,收卷齿轮与供铁链缠绕的绞盘固定于同一根转轴上,转轴通过轴承与盒体转动连接;电机、制动组件、数据采集组件和抱箍器均与控制模块电连接。

44、进一步地,其特征在于,制动组件包括与盒体内壁固定连接的第一油缸,第一油缸的伸缩杆末端固定连接有弧形的制动板,制动板的内部开设有弧形空腔,空腔中安装有与空腔壁滑动连接的制动齿盘,制动齿盘的啮合齿从空腔的开口处伸出,且伸缩杆伸长至极限位置时,制动齿盘的啮合齿与主动齿轮啮合;

45、制动齿盘的两端紧密连接有缓冲组件,两个缓冲组件均与空腔侧壁抵接。

46、进一步地,其特征在于,缓冲组件为高强度弹簧,弹簧的弹性模量为:

47、

48、其中,π为圆周率;r为致裂管的半径;r1为绞盘的半径;n为铁链的数量;r3为主动齿轮的半径;δ为弹簧的变形量;β为铁链与致裂管的夹角;cos(·)为余弦函数。

49、进一步地,第一油缸与控制模块电连接,所述主动齿轮的中心轴上设置有用于将采集的扭矩信号传递至控制模块的扭矩传感器,当m=2tr2时,控制模块控制第一油缸启动;

50、其中,m为扭矩传感器采集的扭矩数据;t为铁链的预设拉力值;r2为转轴的半径。

51、进一步地,抱箍器包括套管状的第二油缸和沿着第二油缸内壁曲面环形设置的至少两个活塞,活塞的末端固定连接有弧形的橡皮垫;沿着第二油缸的外壁曲面环形固定连接有与铁链数量相等的连接片,铁链的一端固定于连接片上,另一端固定于防护钢筒上;

52、第二油缸的外壁设置有与第二油缸内部空腔连通的介质入口、介质出口;介质入口与外部的第三油缸连接;

53、第三油缸与控制模块电连接,第二油缸的外壁设置有用于将采集的压力信号传递至控制模块的压力传感器,当时,控制模块控制第三油缸停止向第二油缸输送介质;

54、其中,q为压力传感器采集的径向压力;μ为橡皮垫与致裂管之间的摩擦系数;l为抱箍器的高度;r为致裂管的半径。

本文地址:https://www.jishuxx.com/zhuanli/20241009/306067.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。