一种新型气动膜片阀的制作方法

- 国知局

- 2024-11-25 15:46:00

本技术涉及膜片阀,具体涉及一种新型气动膜片阀。

背景技术:

1、在特种供气领域,供气管线上都会用到各种控制阀。由于阀的密封性要求高,又要做到高清净,控制阀通常采用不锈钢金属隔膜式膜片阀(也称隔膜阀),无动密封,基本上可以做到无泄漏,内部洁净度又高,能保持输送气体的清洁要求,用于截断或开启管道内介质流动。膜片阀按操作方式,又分手动膜片阀和气动膜片阀,手动膜片阀只用于前端的手动开关控制。而气动膜片阀可用于流程中自动控制,按设置的流程自动开关,使用越来越广泛。

2、以常闭气动膜片阀为例,现有技术如图1所示,现有技术的气动膜片阀主要包括膜片阀10(隔膜阀)和气动执行器20(驱动气缸)。

3、气动执行器20中心设有通道21,气动执行器20中的活塞22能够沿着通道21进行轴向移动,通道21中设有限位面23,通过限位面23对活塞22的轴向移动进行限位,活塞22向上顶升时,能够与限位面23抵接,以将活塞22限定在该位置,限位面23能够避免活塞22继续顶升,从而脱离出通道21。

4、膜片阀10为常规金属隔膜膜片阀,膜片阀10与气动执行器20密封连接,通过活塞22的轴向移动,能够对膜片阀10进行挤压,从而使得膜片阀10开启和关闭。

5、上述气动膜片阀10只能简单启闭动作,阀的开度是固定的,即活塞22在通道21中的顶升距离是固定的,但在实际气体输送工艺流程中,要求阀输送的流量保持一致,相同的阀之间不能存在较大的偏差,即阀的开度基本保持一致。

6、而实际上膜片阀10中的金属膜片允许变形量较小,而影响膜片阀10开度的尺寸链较多,即使尺寸链控制好,尺寸上微小的差异,也会造成阀的实际相对开度变化较大,不能满足流量的一致性要求。

7、如上所述,现有技术比较简单,阀的开度是固定,要靠相关零件的加工精度来保证阀开度的一致性。受膜片阀10开度小、相对误差大的影响,按加工水平,即使采用最高的加工精度,也不能满足目前的要求。

8、由此可见,提供一种能够调节开度的膜片阀为本领域亟需解决的问题。

技术实现思路

1、针对于现有膜片阀存在上述技术问题,本实用新型的目的在于提供一种新型气动膜片阀,通过设置调节件并且与气动执行器螺纹配合,能够调节活塞的轴向位移量,从而实现膜片阀的开度调节。

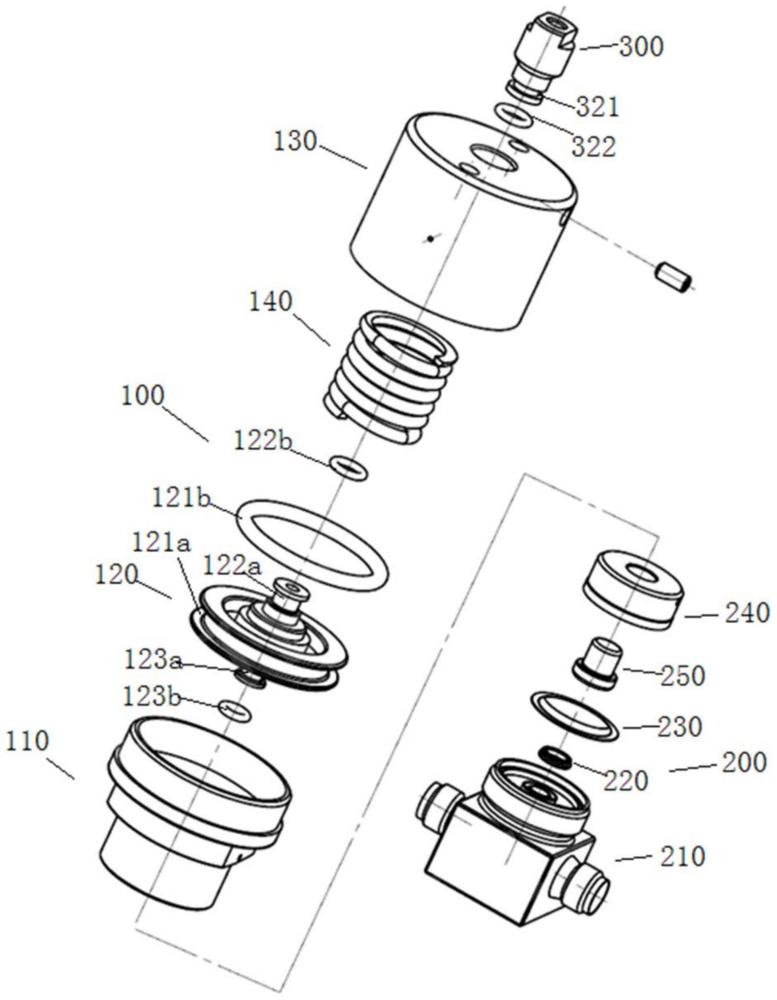

2、为了达到上述目的,本实用新型提供的新型气动膜片阀,包括连接在一起的膜片阀组和气动执行器,所述气动执行器中心设置通道,所述气动执行器中的活塞能够沿着通道进行轴向移动,通过对气动执行器引入驱动气源,活塞通过移动并与膜片阀组配合,能够使得膜片阀组启闭,其特征在于,还包括调节件,所述调节件中心设有通孔并且其外周表面设有外螺纹,通孔的一端为控制口,用于和控制管路连接,所述通道内壁设有螺纹,所述调节件通过外螺纹与通道内壁的螺纹连接,所述通孔与通道连通,调节件能够与活塞抵接,对活塞的轴向位移进行限位,通过转动调节件,外螺纹与内螺纹配合,调节件能够沿着通道进行轴向移动,进而使得活塞的轴向位移量变化,能够调整膜片阀组开启的程度。

3、进一步地,所述膜片阀组包括阀体,阀座密封,金属膜片,阀盖板,阀杆;

4、所述阀体上端带连接螺纹,用于和气动执行器配合连接,所述阀体内带内凹阀腔,所述阀体内设有与内凹阀腔连通的进气通道以及出气通道,所述进气通道的进气口设置在阀体的一侧,进气通道的出气口与内凹阀腔连通并朝向内凹阀腔伸出,所述出气通道的进气口与内凹阀腔连通,出气口设置在阀体的另一侧;

5、所述出气口外周表面设有沟槽,所述阀座密封镶嵌在沟槽内;

6、所述金属膜片与阀座密封抵接构成阀启闭通道,通过金属膜片变形能够启闭进气通道;

7、所述阀盖板安置在内凹阀腔中,能够与金属膜片抵接,用于将金属膜片压接在内凹阀腔中,所述阀盖板中部设有与阀杆相对应的阶梯孔,所述阀杆整体安置在阶梯孔中并且与阶梯孔的阶梯面抵接,将阀杆限定在阶梯孔中,所述阀杆能够沿着阶梯孔进行轴向移动,阀杆通过轴向移动能够对金属膜片挤压,以使金属膜片形变。

8、进一步地,所述气动执行器包括缸体,活塞,缸盖,复位弹簧;

9、所述缸体包括同轴分布的第一圆柱体,第二圆柱体以及隔板,所述第一圆柱体和第二圆柱体通过隔板连接,所述第一圆柱体和第二圆柱体分别设有上形腔以及下形腔,所述隔板中心设有与上形腔以及下形腔连通的通孔,所述第一圆柱体的外周表面设有外螺纹,用于和缸盖配合连接,所述第一圆柱体内周表面设有内螺纹,同于与阀体上的连接螺纹连接;

10、所述缸盖呈帽形盖,所述缸盖底部中心设置凸起圆台,该凸起圆台中心设置通道,所述通道最上端设置螺纹,用于与调节件配合连接,

11、所述缸盖侧壁上设置透气通孔,所述缸盖口设置内螺纹,所述内螺纹与第一圆柱体的外螺纹配合连接;

12、所述活塞包括活塞盘以及分别对称设置在活塞盘两端面的上凸台,下凸台,所述活塞盘的上下两端面分别设有上沉槽,下沉槽,所述上沉槽用于安置复位弹簧,所述活塞上设有导气孔,导气孔呈l形,竖段部分从上凸台顶部延伸到活塞盘底部,横段部分从竖向部分向下沉槽延伸并与下沉槽连通;

13、所述活塞的上凸台和下凸台分别可滑动的密封安置在缸盖的通道以及缸体中隔板的通孔中,所述通道与导气孔导通,所述活塞盘可滑动的密封安置在缸体中第一圆柱体的上形腔中,所述活塞盘的下沉槽与隔板上端面形成活塞腔,活塞盘的上端面与缸盖底部形成弹簧腔,弹簧腔内的气体可通过缸盖侧壁上的的透气通孔导出,所述复位弹簧一端安置在上沉槽中,另一端与缸盖底部抵接,能够将活塞朝向缸体偏置;

14、进一步地,所述第一圆柱体的内螺纹与阀体上的连接螺纹连接,所述隔板的下端面与阀盖板抵接,以将金属膜片压接在内凹阀腔中,所述活塞的下凸台与阀杆接触,通过复位弹簧的弹性压紧力,使阀杆对金属膜片挤压,以使金属膜片形变并与阀座密封抵接,以关闭进气通道,

15、所述通道中引入驱动气源,气源依次通过通道,导气孔,进入到活塞腔中,驱动活塞克服复位弹簧并向上移动,阀杆压力卸除,带动金属膜片的压力卸除,金属膜片由于弹性恢复力,发生形变,将进气通道打开。

16、进一步地,所述活塞盘的侧壁设有第一沟槽,所述上凸台侧壁表面设有第二沟槽以及下凸台表面设有第三沟槽,所述第一沟槽,第二沟槽以及第三沟槽内分别安置有第一密封圈,第二密封圈以及第三密封圈,所述第一密封圈分别与上形腔内壁以及活塞盘密封接触,以使活塞盘与上形腔内壁之间密封,所述第二密封圈分别与上凸台以及通道的内壁密封接触,以使上凸台与通道之间密封,所述第三密封圈分别与下凸台以及通孔内壁密封接触,以使下凸台与通孔之间密封。

17、进一步地,所述调节件包括同轴分布并相连的螺杆和光杆,所述螺杆和光杆中心贯穿设有通孔,所述通孔内壁设有内螺纹面,内螺纹面用于和控制管路连接,通过螺杆表面的外螺纹与缸盖中通道的螺纹连接,所述光杆穿设在通道中并且与活塞的上凸台抵接,所述通孔与活塞的导气孔连通;

18、所述光杆的表面设有第四沟槽,所述第四沟槽能够容第四密封圈安置在其中,所述第四密封圈分别与光杆以及通道内壁密封接触,以使光杆与通道之间密封。

19、进一步地,所述缸盖底部侧壁设有若干径向孔,所述径向孔与通道连通,通过紧固件与径向孔配合,能够与安置在通道中的调节件抵接,将调节件锁紧在通道中。

20、进一步地,所述缸体的隔板的外周以及调节件的螺杆上端外周设为扳手位扁身,所述缸体的第二圆柱体的外周设有与下形腔连通的检漏孔。

21、进一步地,所述调节件与缸盖通过螺母进行固定,所述螺母与调节件的螺杆表面外螺纹连接,所述螺母与缸盖的顶部抵紧,能够将螺杆固定在通孔中。

22、进一步地,所述调节件包括同轴分布并相连的螺杆和光杆,所述螺杆和光杆中心贯穿设有通孔,所述通孔内壁设有内螺纹面,所述内螺纹面用于和控制管路连接,通过螺杆表面的外螺纹与缸盖中通道的螺纹连接;

23、所述光杆直径大于螺杆的直径,所述光杆与螺杆之间形成阶梯面,所述光杆上设有与活塞中上凸台相对应的凹槽,所述凹槽与通孔连通,通过螺杆表面的外螺纹与缸盖中通道的螺纹连接,所述阶梯面与凸起圆台的开口端相对应,两者相互抵接,能够对调节件限位,所述凹槽套设在上凸台上,所述上凸台能够沿着凹槽进行轴向移动。

24、本实用新型提供的新型气动膜片阀,通过设置调节件并与气动执行器螺纹配合,在保证工作可靠的前提下,将气动膜片阀固定的开度,变为可调节的开度,使用气动膜片阀的开度一致,亦可按工艺要求调节阀的开度,从而按工艺要求调节阀的控制流量,不需要另外设置流量控制阀,一阀多用,高效、经济,节约成本。

本文地址:https://www.jishuxx.com/zhuanli/20241125/338801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。