一种抽锭式电渣重熔炉二次冷却系统及方法与流程

- 国知局

- 2024-12-06 12:31:48

本发明属于电渣重熔领域,尤其涉及一种抽锭式电渣重熔炉二次冷却系统及方法。

背景技术:

1、电渣重熔工艺是把普通冶炼方法制成的自耗电极,插入到盛有高碱度熔渣的水冷结晶器中,进行再熔化精炼、成型的工艺,电渣重熔方法是生产高品质高速钢的主要方法。

2、高速工具钢简称高速钢,由于其硬度高、红硬性好、耐磨性好等优点被广泛应用于大型加工工具、机械制造业等领域中。随着装备大型化以及高参数化的发展,传统冶炼高速钢的方式已经不能满足材料性能的需求。在新形势下,电渣重熔法被提出用于生产大尺寸的铸锭,然而在冶炼大尺寸铸锭的过程中,芯部与外部冷却速率的不同会引起碳化物偏析、分布不均和颗粒粗大等问题。此外,碳化物的偏析会造成高速钢钢锭芯部碳化物不均匀度高、颗粒粗大,引起材料内局部应力集中导致产生裂纹,严重影响加工性能和使用性能。高速钢中碳化物的特征影响高速钢的质量,制约高合金、高性能高速钢的发展。

3、电渣重熔过程的熔池结构(熔池形状和深度)与碳化物偏析关系密切,研究表明浅平形熔池能够缩短高速钢的局部凝固时间并减小碳化物偏析。传统的结晶器固定式电渣重熔过程通常采用降低电极熔速的方法来控制金属熔池的深度,但单纯依靠降低熔速的熔池结构调控方法会使电渣锭的表面质量和内部质量不一致,而且熔速与局部凝固时间并不是呈单一线性关系,当熔速降低到临界值后,局部凝固时间反而随熔速降低而增大,因此,传统的结晶器固定式电渣重熔的工艺模式限制了其控制高速钢碳化物偏析的能力。

4、抽锭电渣重熔技术是第2代电渣冶金技术的代表,与传统电渣重熔技术相比,它具有生产率高、成材率高、生产成本较低等优点。在抽锭电渣重熔过程中,由于渣池中洛伦兹力和浮力的作用,使渣池中的熔渣湍流流动,熔渣的流动影响渣池中金属熔滴的滴落和温度的分布,进而影响金属的凝固组织的质量。与传统电渣重熔过程的钢锭自下而上不断凝固不同,抽锭电渣重熔过程中钢锭不断从结晶器底部抽出,同时对抽出钢锭进行二冷处理,可以使结晶器下方钢锭位置处形成一个恒定的低温区,改变了电渣重熔过程的温度场分布,整个熔池的温度明显降低,熔池低温区上移,使电渣重熔过程的熔池深度降低,减小了高速钢凝固过程的结晶角。同时也能够降低高速钢钢材的碳化物不均匀度,并减小其碳化物颗粒粒度。

5、对于抽锭式电渣重熔而言,二冷部分至关重要,但适配抽锭式电渣重熔炉的二次冷却系统还不够完善,对于冷却强度的把控不够精确,因此经常出现冷量分布不均的现象,对于熔池的结构控制达不到预期要求。

技术实现思路

1、为克服现有技术的不足,本发明的目的是提供一种抽锭式电渣重熔炉二次冷却系统及方法,采用带有气雾喷头的环形管道,配合流量控制,达到对输出冷量的合理控制,使冷量分布更均匀,提高生产效率和钢锭的表面质量。

2、为实现上述目的,本发明通过以下技术方案实现:

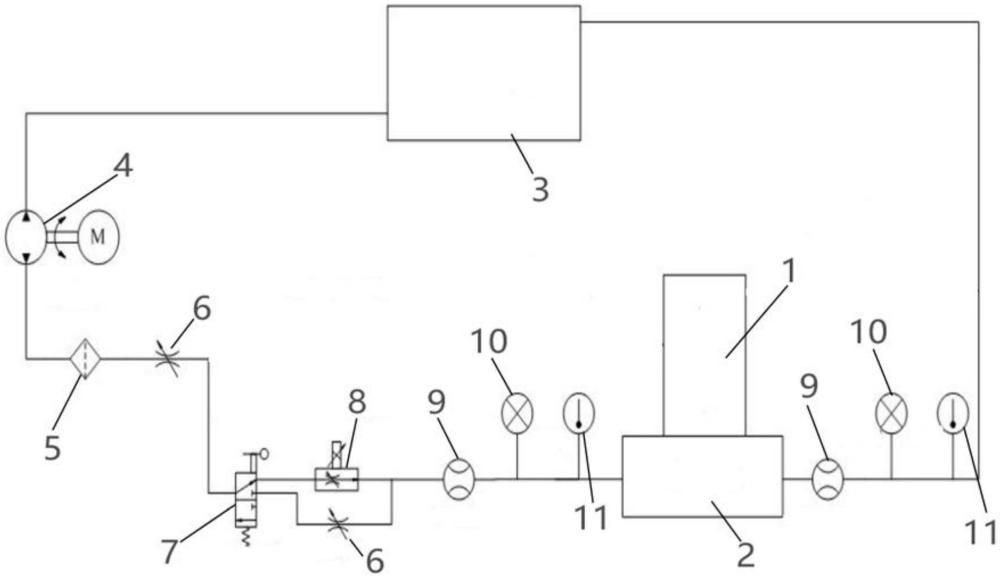

3、一种抽锭式电渣重熔炉二次冷却系统,包括环形管道、循环水箱、手动换向阀、比例控制流量供水阀;环形管道设置在结晶器的下端,环绕钢锭布置,且不与结晶器接触,环形管道内壁设有水腔,环形管道内壁连接有气雾喷头,气雾喷头与水腔相连通,水腔与环形管道的进水口、出水口相连通;环形管道的出水口与循环水箱的进水口连接,循环水箱的出水口与手动换向阀的进水口连接,手动换向阀的出水口分别与比例控制流量供水阀、节流阀的进水口连接;比例控制流量供水阀的出水口、节流阀的出水口均与环形管道的进水口连接。

4、所述的气雾喷头沿环形管道径向均布。

5、所述的循环水箱出水口与手动换向阀进水口之间连接有定量水泵、过滤器、节流阀,用于过滤水中的杂质和控制流量。

6、所述的比例控制流量供水阀的出水口与环形管道的进水口之间连接有温度计和流量计,用于检测流入环形管道的水温度和流量。

7、所述的流量计为电磁流量计。

8、所述的循环水箱的进水口与环形管道的出水口之间连接有温度计和流量计,用于检测流入环形管道的水温度和流量。

9、所述的环形管道的进水口和出水口连接管道上安装有压力表,用于检测进入和离开环形管道的水压力。

10、所述的比例控制流量供水阀的进水口和环形管道的进水口并联,手动换向阀可通过开关选择出水口连接方向。

11、一种抽锭式电渣重熔炉二次冷却方法,包括以下步骤:

12、1)电渣重熔开始前针对不同钢种的电渣重熔过程给定的换热量计算qm值:

13、q=ka(t出-t进) (1)

14、q=qmcm(t出-t进) (2)

15、式中:q为热量,单位为kj;k为换热系数,单位为w/(m2·k);a为钢锭表面积,单位为m2;t出为环形管道的出水温度,单位为k;t进为环形管道的进水温度,单位为k;qm为环形管道内的水流量,单位为kg/s;cm为水的比热容,单位为j/(kg·k)。

16、2)通过温度计实时监测环形管道的进水温度t进和回水温度t出,(t出-t入)的值通过式(1)计算得q值,再将q值代入式(2)计算得到qm,由计算得到的qm控制定量水泵和比例控制流量供水阀,从而达到调节喷头的喷水量和环形管道内的水流量的目的,保持电渣重熔过程中铸锭冷却热量传递的稳定性,控制热流量;

17、3)通过流量计的反馈,判断比例控制流量供水阀是否存在堵塞;当环状管道出口处的流量计检测的流量值达到设定的流量下限位,手动换向阀的开关调至节流阀的通路,向环形管道通冷却水,进行紧急冷却。

18、与现有技术相比,本发明的有益效果是:

19、1、本发明采用带有气雾喷头的环形管道,其内含水腔,位于结晶器下端,环绕钢锭布置,但不与结晶器接触。传统抽锭式电渣重熔的二冷强度完全依靠理论计算,无法及时调整喷头流量,而本发明系统通过环形管道进水口和出水口的水温差值来表示钢锭表面的冷却强度,当(t出-t进)大于或者小于计算得到的预定值时,可及时调整二冷强度,调节喷头的喷水量和管道内的水流量,保持电渣重熔过程中铸锭冷却热量传递的稳定性,控制热流量,维持熔池的稳定性。

20、2、带有气雾喷头的环形管道是围绕钢锭设立,所以该二冷系统与传统相比,可在钢锭四周设定更多的气雾喷头,使其喷射的角度更广,喷射的水雾更均匀,更有利于控制冷量在钢锭上分布。

21、3、本发明为了设备整体运行的稳定性,保证冷却效果,该二冷系统通过环形管道进出水口设置的流量计检测回路和喷头是否发生堵塞,当流量计的流量值接近其所设定的流量下限位,打开应急水路里的冷却水对环形管道进行紧急的冷却,从而保证操作人员和设备的安全。

技术特征:1.一种抽锭式电渣重熔炉二次冷却系统,其特征在于,包括环形管道、循环水箱、手动换向阀、比例控制流量供水阀;环形管道设置在结晶器的下端,环绕钢锭布置,且不与结晶器接触,环形管道内壁设有水腔,环形管道内壁连接有气雾喷头,气雾喷头与水腔相连通,水腔与环形管道的进水口、出水口相连通;环形管道的出水口与循环水箱的进水口连接,循环水箱的出水口与手动换向阀的进水口连接,手动换向阀的出水口分为两路分别与比例控制流量供水阀、节流阀的进水口连接;比例控制流量供水阀的出水口、节流阀的出水口均与环形管道的进水口连接。

2.根据权利要求1所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的气雾喷头沿环形管道径向均布。

3.根据权利要求1所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的循环水箱出水口与手动换向阀进水口之间连接有定量水泵、过滤器、节流阀,用于过滤水中的杂质和控制流量。

4.根据权利要求1所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的比例控制流量供水阀的出水口与环形管道的进水口之间连接有温度计和流量计,用于检测流入环形管道的水温度和流量。

5.根据权利要求4所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的流量计为电磁流量计。

6.根据权利要求1所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的循环水箱的进水口与环形管道的出水口之间连接有温度计和流量计,用于检测流入环形管道的水温度和流量。

7.根据权利要求1所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的环形管道的进水口和出水口连接管道上安装有压力表,用于检测进入和离开环形管道的水压力。

8.根据权利要求1所述的一种抽锭式电渣重熔炉二次冷却系统,其特征在于,所述的比例控制流量供水阀的进水口和环形管道的进水口并联,手动换向阀可通过开关选择出水口连接方向。

9.一种利用权利要求1-8所述的系统实现的抽锭式电渣重熔炉二次冷却方法,其特征在于,包括以下步骤:

技术总结本发明涉及一种抽锭式电渣重熔炉二次冷却系统及方法,包括环形管道、循环水箱、手动换向阀、比例控制流量供水阀;环形管道设置在结晶器的下端,环绕钢锭布置,且不与结晶器接触,环形管道内壁设有水腔,环形管道内壁连接有气雾喷头,气雾喷头与水腔相连通,水腔与环形管道的进水口、出水口相连通;环形管道与循环水箱连接,循环水箱的出水口与手动换向阀连接,手动换向阀分别与比例控制流量供水阀、节流阀的进水口连接。优点是:通过环形管道进水口和出水口的水温差值来表示钢锭表面的冷却强度,可及时调整二冷强度,保持电渣重熔过程中铸锭冷却热量传递的稳定性,控制热流量,维持熔池的稳定性。技术研发人员:司周祥,刘小佩,贾利星,李万明,董君伟,王敏,杨升,付凯廷,赵豪,唐国受保护的技术使用者:上海一郎合金材料有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341945.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表