碳化钨元件的激光辅助超精密磨削工艺的制作方法

- 国知局

- 2024-12-06 12:29:57

本发明涉及机械加工的,尤其涉及一种碳化钨元件的激光辅助超精密磨削工艺。

背景技术:

1、近年来小口径非球面光学透镜以其简化光学系统结构及质量、提高成像质量和系统分辨率及优良的光学折射效果等优势,在智能手机镜头、车载成像系统、红外光学成像系统等领域的应用愈发广泛,精密玻璃模压成型技术是小口径非球面光学透镜大批量生产的主要技术。因为精密玻璃模压成型技术是通过复刻模具的面型轮廓成型的,因此模具的面型精度及表面粗糙度极大程度上决定了非球面透镜的精度。

2、光学模压磨具的材料通常选取碳化钨、碳化硅及氮化硅等非金属材料,尤其是无结合剂碳化钨,其不但具备高硬度、高强度,相较于传统碳化钨其具有更好的耐磨性及断裂韧性,还能避免因结合剂与硬质合金颗粒热扩散系数不同引起的表面质量下降,已经成为理想的精密玻璃模压用模具材料。

3、这些模压材料通常均具有极高硬度及脆性,目前基于单点金刚石车床的超精密切削技术包括慢刀伺服超精密车削、快刀伺服超精密车削、飞刀车削等。由于加工过程中刀具磨损严重,无法实现非球面及其他复杂曲面的加工成形,超精密磨削被认为是在硬脆材料上加工复杂曲面的主要技术。但面型更复杂、加工精度更高、表面质量更苛刻等要求对复杂光学表面的超精密磨削加工技术提出了新挑战,磨削工具的高精度高效修整、加工过程中的全塑性域磨削、抑制或消除磨削工件的亚表层损伤、降低磨削工具的磨损等是本领域研究人员亟待解决的难题,这些难题的攻克对复杂曲面光学元件的大批量生产、促进相关光学领域的发展具有十分重要的理论意义及应用价值。

技术实现思路

1、本发明提供一种碳化钨元件的激光辅助超精密磨削工艺,用以解决现有技术中加工精度低,加工成本高的缺陷。

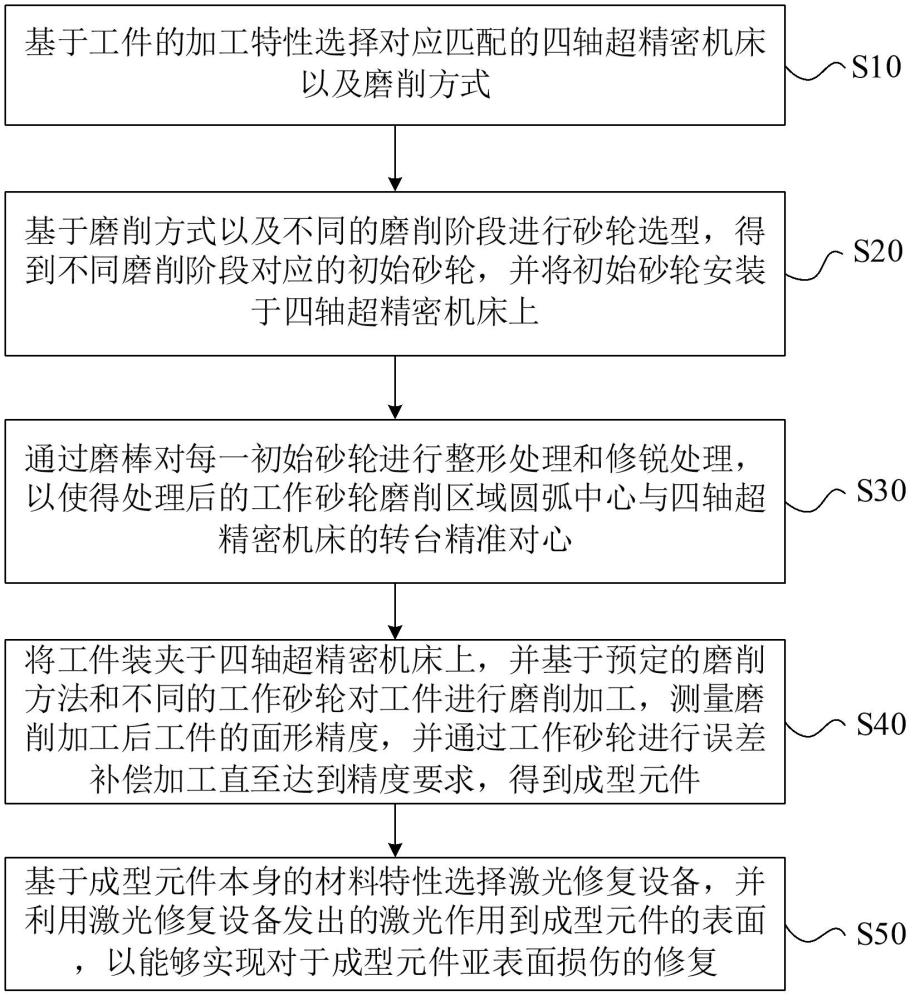

2、本发明提供一种碳化钨元件的激光辅助超精密磨削工艺,包括以下步骤:基于工件的加工特性选择对应匹配的四轴超精密机床以及磨削方式;基于所述磨削方式以及不同的磨削阶段进行砂轮选型,得到不同磨削阶段对应的初始砂轮,并将所述初始砂轮安装于所述四轴超精密机床上;通过磨棒对每一所述初始砂轮进行整形处理和修锐处理,以使得处理后的工作砂轮磨削区域圆弧中心与所述四轴超精密机床的转台精准对心;将所述工件装夹于所述四轴超精密机床上,并基于预定的磨削方法和不同的所述工作砂轮对所述工件进行磨削加工,测量磨削加工后工件的面形精度,并通过所述工作砂轮进行误差补偿加工直至达到精度要求,得到成型元件;基于所述成型元件本身的材料特性选择激光修复设备,并利用所述激光修复设备发出的激光作用到所述成型元件的表面,以能够实现对于所述成型元件亚表面损伤的修复。

3、据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,基于工件的加工特性选择对应匹配的四轴超精密机床以及磨削方式,具体包括:选用无结合剂碳化钨作为模具材料,基于无结合剂碳化钨的非球面加工特性,选择斜轴单点磨削法在所述四轴超精密机床上进行磨削加工。

4、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,基于所述磨削方式以及不同的磨削阶段进行砂轮选型,得到不同磨削阶段对应的初始砂轮,包括以下步骤:基于所述斜轴单点磨削法,在粗磨阶段选用粒度400#-500#的金属基金刚石砂轮作为粗磨砂轮;在半精磨阶段选用粒度800#-1000#的树脂基金刚石砂轮作为半精磨砂轮;在精磨阶段选用粒度10000#-15000#的陶瓷基金刚石砂轮作为精磨砂轮。

5、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,将所述初始砂轮安装于所述四轴超精密机床上,具体包括以下步骤:磨削主轴通过主轴夹套及位移调整台安装于所述转台上,位移调整台能够实现磨削主轴在x、y、z三个方向的精密调整,所述初始砂轮装夹于所述磨削主轴上。

6、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,将所述工件装夹于所述四轴超精密机床上,包括以下步骤:通过过渡件将工件安装于所述四轴超精密机床的工件主轴上,并检测调节工件圆跳动,合格以后使工件主轴保持低速旋转状态,将工件粘接固定,并复检调节工件圆跳动。

7、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,基于预定的磨削方法和不同的所述工作砂轮对所述工件进行磨削加工,测量磨削加工后工件的面形精度,并通过所述工作砂轮进行误差补偿加工直至达到精度要求,得到成型元件,包括以下步骤:采用逐级磨削的方式进行磨削加工,具体磨削时,通过金属基金刚石砂轮进行粗磨,以快速实现材料余量的去除,获得预成型的曲面表面;然后通过树脂基金刚石砂轮对曲面表面进行半精磨削,最后通过陶瓷基金刚石砂轮进行精磨得到成型元件;其中,在精磨阶段中,一次精磨完成后采用所述四轴超精密机床自身集成的测量单元在位测量精磨表面面型精度,从而得到轮廓误差,并基于所述轮廓误差对加工路径进行补偿,直至加工表面面形精度达到预定精度。

8、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,通过磨棒对每一所述初始砂轮进行整形处理和修锐处理,包括以下步骤:将所述磨棒安装于所述四轴超精密机床的工件主轴端部,待处理的所述初始砂轮安装于所述四轴超精密机床的转台上;驱动所述四轴超精密机床上的磨削主轴、工件主轴以及所述转台动作,以进行斜轴砂轮修整和x、z轴插补修整,从而使得到的所述工作砂轮磨削区域圆弧中心与所述转台精准对心。

9、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,驱动所述四轴超精密机床上的磨削主轴、工件主轴以及所述转台动作,以进行斜轴砂轮修整和x、z轴插补修整,具体包括以下步骤:在进行斜轴砂轮修整时,所述初始砂轮轴初始安装位置位于所述转台上,经过粗对心使所述初始砂轮端部小圆弧中心与转台中心基本对正;而后利用转台的回转运动实现砂轮的在线修整,在修整过程中,磨棒以一定转速ω1回转,所述初始砂轮以转速ω2自转,并以预定的进给速度f沿工件主轴轴向进给,同时转台驱动所述初始砂轮进行旋转,包络形成圆角柱状砂轮,在圆角柱状砂轮的端部形成有圆弧形磨削区域;在x、z轴插补修整时,修整前在所述圆角柱状砂轮端部的圆弧处进行全区域颜色标记,修整过程中被修整的所述圆角柱状砂轮端部圆弧与所述磨棒外圆弧面始终相切,所述圆角柱状砂轮和所述磨棒一方面沿圆弧作插补运动,另一方面各自以一定转速自转,以使所述圆角柱状砂轮端部的小圆弧实现完全修整。

10、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,基于所述成型元件本身的材料特性选择激光修复设备,并利用所述激光修复设备发出的激光作用到所述成型元件的表面,以能够实现对于所述成型元件亚表面损伤修复,包括以下步骤:采用激光打孔试验并由外推法得到所述成型元件的激光加工损伤阈值;基于所述激光加工损伤阈值选用合适的激光输出功率、扫描速度和扫描间距对碳化钨表面进行光栅刻线式扫描;激光加工结束后,将所述成型元件置于20±0.5℃的恒温室中冷却25min-30min,而后将其置于装有丙酮溶液的密封装置中,用超声波清洗机清洗25min -30min,去除表面残留杂质,最后将其置于装有无水乙醇的密封装置中,用超声波清洗机清洗25min-30min,干燥后得到修复后的成型元件。

11、根据本发明提供的碳化钨元件的激光辅助超精密磨削工艺,在得到修复的所述成型元件后,通过评价方法对成型元件的修复效果进行评价,所述评价方法包括以下步骤:垂直于修复前和修复后的所述成型元件的加工表面进行切割,并分别得到两个切割工件;将修复前的所述成型元件的两个切割工件的切割端面并排向下置于冷镶嵌模具中进行冷镶嵌,将修复后的所述成型元件的两个切割工件的切割端面并排向下置于冷镶嵌模具中进行冷镶嵌,将修复前的两个切割工件中的一个切割工件作为陪抛件,将修复后的两个切割工件中的一个作为陪抛件,以此获得激光修复前和激光修复后的冷镶嵌件各一个;将两个所述冷镶嵌件置于抛光机床上抛光至镜面效果,并去除边缘崩碎、交界处残留突起等大尺寸损伤及微小机械损伤;配置所述切割工件的腐蚀溶液,对所述切割工件进行一定时间的腐蚀处理,使得真实的亚表面损伤充分暴露;使用透射电镜对亚表面损伤进行检测,并据检测结果对激光修复效果进行评估,使用针尖增强激光共聚焦拉曼光谱系统依次对碳化钨的抛光表面、磨削表面及激光修复表面进行分析,使用纳米压痕技术,对激光修复表面进行力学性能评估,以实现对于成型元件修复效果的评价。

12、本发明提供的一种碳化钨元件的激光辅助超精密磨削工艺,通过磨棒对于初始砂轮进行整形处理和修锐处理,实现了工作砂轮端部圆弧中心和转台的自对心,消除了人工对刀误差,可以获得理想砂轮端部圆弧半径,可直接用于后续复杂曲面超精密磨削的数控编程中,无需再进行砂轮端部小圆弧的在位测量,既降低了装置的复杂度、避免了干涉,又消除了在位测量的误差,即刀具数据完全由机床系统控制获得,精度也完全取决于机床精度。且针对加工后的成型元件采用了激光修复设备进行修复,实现了成型元件亚表层损伤尤其是裂纹的修复,对表面粗糙度、面形精度及力学性能均有所提升,对成品工件的使用性能及寿命提升有极大推动作用。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341744.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。