一种协同增强矿物碳化作用制备钢渣制品的方法

- 国知局

- 2024-11-21 11:33:43

本发明涉及建筑材料领域,具体涉及一种协同增强矿物碳化作用制备钢渣制品的方法。

背景技术:

1、发展低碳水泥,降低熟料用量,促进工业固废、建筑垃圾再利用,应用ccus技术,是水泥行业实现“双碳”目标的重要途径。

2、钢渣作为钢铁制造过程中的副产品,其产量巨大,每生产1吨粗钢大约会产生130公斤钢渣。中国是钢铁大国,每年约生产10亿吨粗钢和1.5亿吨钢渣。钢渣中含有大量硅酸二钙、硅酸三钙、游离氧化钙和氧化镁、含钙镁硅酸盐等矿物相,具有一定的水化活性和较强的碳化活性。矿物碳化不仅能够去除钢渣中的游离氧化钙和氧化镁,提高其体积稳定性,还能将二氧化碳以碳酸钙的形式永久固存,降低碳排放,有利于绿色、高性能、可持续建材制品的生产制造。

3、虽然关于钢渣矿物碳化的研究越来越多,然而由于钢渣的矿物组成复杂多变,钙、镁等碱土金属元素从固相至液相的浸出速率缓慢,碳化过程中温度、湿度、二氧化碳浓度与压力等多因素协同耦合,二氧化碳在制品内部的传输扩散参差不齐,碳化产物在钢渣颗粒表面沉积包裹等原因,导致钢渣中大量含钙、镁矿物未被碳化,实际二氧化碳吸收量远低于理论最大值。碳化程度是表征矿物碳化效果最直接、最关键、最重要的指标,对碳化制品的矿物组成、微观形貌、力学性能、尺寸稳定性等多方面性能具有决定性影响。因此,如何提高碳化程度是碳化钢渣制品大规模推广应用的关键技术瓶颈。

4、申请号为202310146875.1的中国发明专利申请公开了一种高碳化程度、高强度的钢渣碳化砖及其制备方法,其特征在于利用激发剂、多孔材料、胶结剂提升钢渣砖性能。其中激发剂用于提高钢渣中金属阳离子浸出率,多孔无机材料为co2提供扩散通道,无机胶粘剂增强钢渣粘结性的物理作用。但该工艺需采用强碱性激发剂,强碱性激发剂自身能够吸收co2,但并没有增加钢渣的固碳量,而且强碱性激发剂本身具有强腐蚀性,会导致起皮爆灰、环境污染等问题;且需采用水泥作为无机胶粘剂,不利于节能减排。申请号为202211735363.0的中国发明专利申请公开了一种碳化改性钢渣粉体的制备方法、碳化改性钢渣粉体和水泥基胶凝材料活性掺合料,其特征在于使用乙二胺四乙酸作为螯合剂,促进钢渣中钙、镁的浸出,进而加速钢渣的碳化过程。但乙二胺四乙酸与钙、镁形成的络合物性质稳定,难以与co2反应,影响碳化效果;且该方法只能制备碳化钢渣粉掺合料,无法完全取代水泥。中国发明专利zl202210884283.5公开了一种工业烟气脱碳并协同制备钢渣砼的方法,其特征在于采用碳化钢渣浆替代拌合水及高活性矿物掺合料,制备钢渣混凝土。该工艺利用助剂和浆化液的协同促进作用,促进钢渣浆对工业烟气中co2的捕集,并快速消解钢渣浆中不安定组分。但该工艺中碳化钢渣浆固碳量低,且作为矿物掺合料仅取代50%左右的水泥,节能减排效果有限。

技术实现思路

1、本发明要解决的技术问题是,克服传统碳化钢渣制品碳化程度低、性能差的弊端,提供了一种既能显著增加co2固存量、又能大幅提高钢渣制品强度的协同增强矿物碳化作用制备钢渣制品的方法。

2、本发明解决其技术问题采用的技术方案是,一种协同增强矿物碳化作用制备钢渣制品的方法,包括以下步骤:

3、(1)将螯合剂与水按比例混合均匀,得到螯合剂溶液;

4、(2)将步骤(1)中螯合剂溶液作为拌合水,并与钢渣粉按比例混合均匀,得到混合的钢渣材料;

5、(3)将co2吸收剂按比例掺入步骤(2)中混合的钢渣材料中,并搅拌均匀,得到钢渣浆体;

6、(4)将步骤(3)中钢渣浆体注入模具,并压制成型、脱模,得到钢渣制品坯体;

7、(5)将步骤(4)中钢渣制品坯体放入碳化反应釜,进行固碳养护,得到碳化钢渣制品。

8、进一步,步骤(1)中,所述螯合剂为氨基羧酸类、羟基羧酸类、羟氨基羧酸类等金属离子螯合剂。

9、进一步,步骤(1)中,所述螯合剂掺量为钢渣原料质量的0.05%~1.5%(优选0.5-1.0%)。螯合剂用量过少会降低钢渣中钙、镁等碱土金属元素的浸出,不利于碳化程度的提升;螯合剂用量过多会导致与钙、镁等碱土金属元素形成的络合物性质过于稳定,无法进一步与co2反应,不利于碳化程度的提升。

10、进一步,步骤(1)中,螯合剂溶液的浓度需根据其在水中溶解度确定,一般推荐螯合剂浓度为0.01mol/l~0.2mol/l,螯合剂掺量为水质量的0.3%~7.5%。

11、进一步,步骤(2)中,所述拌合水质量为钢渣质量的10%~20%。

12、进一步,步骤(2)中,所述钢渣粉包括转炉渣、电炉渣、精炼渣等中的至少一种。其细度为200~400目。

13、进一步,步骤(3)中,所述co2吸收剂为醇胺类试剂,包括伯胺、仲胺、叔胺、混合胺等中的至少一种。

14、进一步,步骤(3)中,所述co2吸收剂掺量为钢渣原料质量的0.05%~2%(优选0.5-1.5%,更优选0.8-1.2%)。co2吸收剂用量过少会减缓对co2的吸收,降低液相碳酸氢根/碳酸根离子浓度,不利于碳化速度及碳化程度的提升;co2吸收剂用量过多会增加液相黏稠度,降低湍流强度,削弱气液间传质,不利于co2的吸收。

15、进一步,步骤(4)中,所述压制成型的成型压力为10~20mpa,压制时间为30~90秒。

16、进一步,步骤(5)中,所述固碳养护条件为温度18~100℃(优选20-25℃),釜内压力0~0.5mpa,co2体积浓度10%~100%,养护时间8~24小时。固碳养护温度优选20-25℃,主要考虑节能降耗。在保证养护效果的前提下,室温或常温为最佳选择。

17、本发明使用的金属螯合剂可分为氨基羧酸类、羟基羧酸类、羟氨基羧酸类等,通常呈弱酸性,能够促进钢渣中矿物相的溶解,螯合钙、镁等金属离子,增加液相中可碳化元素的浸出量。但螯合剂与钙、镁离子形成的络合物在碱性环境下化学性质稳定,降低了钙、镁离子的反应活性,阻碍了碳化产物的结晶及沉淀。

18、本发明使用的co2吸收剂为醇胺类试剂,包括伯胺、仲胺、叔胺、混合胺等,通常呈弱碱性,具有优异的co2吸收能力。醇胺类试剂能够与co2反应,生成氨基甲酸盐等中间产物,并进一步转化为碳酸氢根/碳酸根,有利于碳化产物的结晶及沉淀。

19、研究表明,先在钢渣基材料中加入金属螯合剂,利用螯合作用促进钢渣矿物相中钙、镁等碱土金属元素由固相至液相的浸出,并与螯合剂形成较稳定的金属络合物,提高液相中潜在碳化物质的含量;再加入co2吸收剂,co2吸收剂的碳捕集作用,加速co2由气相到液相的扩散,提高固碳养护过程中co2的吸收量,提高液相中碳酸氢根/碳酸根浓度,降低溶液ph。酸性环境下,螯合剂与钙、镁离子形成的络合物逐渐解体,钙、镁离子与液相中高浓度的碳酸氢根/碳酸根反应,生成碳酸钙/碳酸镁沉淀。由于钙、镁离子浓度以及碳酸根/碳酸氢根离子浓度同时增加,使得碳化反应程度大幅增加,且金属螯合剂与co2吸收剂在固碳养护过程中起催化作用,能够持续吸收-解吸co2,进一步增加固碳率、增强固碳养护效果。本发明通过使用少量化学添加剂(金属螯合剂及co2吸收剂),利用金属螯合剂与co2吸收剂间的协同效应,促进钢渣的矿物碳化过程,提高钢渣制品的固碳率,并大幅提升材料的密实度与强度,相比于其他矿物碳化增强措施(如高压、高温等方法),增强效果更加显著,工艺简单,成本降低。本发明能够有效克服钢渣中钙、镁等碱土金属元素难以从固相中浸出、co2难以在制品内部传输扩散、碳化产物在钢渣颗粒表面沉积包裹等弊端,通过“钙螯合-碳吸附”协同作用机理,突破钢渣矿物碳化壁垒,提升钢渣碳化程度,显著改善碳化钢渣制品的性能。

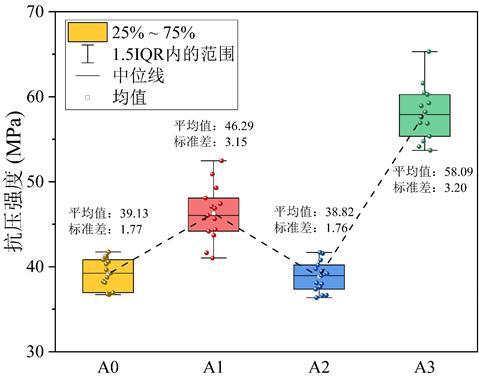

20、与现有技术相比,本发明具有如下优点:1)本发明能提高钢渣制品的碳化程度,使得制品在碳化过程中能够固化更多co2,提高制品环境效益;2)本发明能够大幅改善碳化钢渣制品的性能,通过本发明方法制备的钢渣制品,其抗压强度相比对照组(对比例),最高能增加55%以上。

本文地址:https://www.jishuxx.com/zhuanli/20241120/331786.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。