一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法、产品和应用

- 国知局

- 2024-11-21 11:36:10

本发明属于陶瓷材料,具体涉及一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法、产品和应用。

背景技术:

1、碳化物陶瓷材料作为一种优异的热结构材料,具有耐高温、抗氧化、强度高、断裂韧性好、抗热冲击等优点,已广泛应用于高速飞行器的热端防护结构中。然而,碳化物陶瓷只能应用于工作时间较短的高温氧化环境,这严重限制了其在超高温、长时间含氧环境中的应用。

2、高熵碳化物陶瓷是由第ⅳ、ⅴ、ⅵ族过渡金属元素中的多种按照等摩尔或接近等摩尔比组成的具有单一晶体结构的碳化物陶瓷。由于高熵碳化物陶瓷具有的高熵、晶格畸变、迟滞扩散、组元增益等效应,其表现出更高的高温强度、良好的高温稳定性和性能可调等特点,为高性能陶瓷材料的开发提供了新的途径。

3、目前高熵碳化物陶瓷的制备方法主要包括高能球磨法、溶液法、熔盐法和碳热还原法等,如公开号为cn109180189a的中国专利文献公开了一种高熵碳化物超高温陶瓷粉体及其制备方法,该陶瓷粉体是通过将至少两种金属粉(zr、ti、hf、v、nb、ta、cr、mo或w中的至少两种)与c粉球磨混合,经无压放电等离子烧结制得;但是球磨法耗能较大,且在球磨过程中可能发生氧化、引入杂质元素等;公开号为cn116514553a的中国专利文献公开了一种复合碳化物陶瓷粉体材料及其制备方法与应用,该发明利用金属醇盐与碳源反应得到碳化物液相前驱体(在无水乙醇、乙酰丙酮共同作用下,过渡金属氯化物的氯离子被完全取代,得到金属醇盐),正硅酸乙酯在催化水解后与碳化物液相前驱体反应,得到复合碳化物陶瓷粉体材料,对该复合碳化物陶瓷粉体材料进行蒸馏、固化、高温热处理后,得到陶瓷粉体;上述溶液法以金属氯化物为原料,不仅存在与醇类溶剂形成金属烷氧键极易水解,严重影响前驱体的稳定性和金属元素的分子级均匀分散的问题,而且前驱体中存在的cl-在热处理过程中还会对人体和设备产生损害;另外,碳热还原法虽然是目前广泛应用的合成方法,但是这种方法所制备的高熵陶瓷难以很好地控制合成粉体的高纯度、粒径和固溶均匀性,同时存在热处理温度高(一般需升温至1800℃以上),设备成本高的问题。

4、为解决上述问题,有必要开发一种新型的制备高熵碳化物陶瓷材料的方法。

技术实现思路

1、本发明提供了一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法,该方法具有合成和热解温度低,工艺简单,可控性高等优点,制得的高熵碳化物陶瓷材料纯度高,具有优异的热性能和机械性能。

2、具体采用的技术方案如下:

3、一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法,包括以下步骤:

4、(1)将有机化合物和至少四种过渡金属乙酰丙酮盐加入有机溶剂中混合搅拌,得到混合溶液;所述的有机化合物为苯酚类化合物或苯醇类化合物,有机化合物和每种过渡金属乙酰丙酮盐的摩尔比为1:0.001~0.1,进一步为1:0.01~0.1;

5、(2)向混合溶液中加入树脂交联剂和催化剂发生缩合反应,得到高熵碳化物陶瓷前驱体溶液;

6、(3)将高熵碳化物陶瓷前驱体溶液洗涤和烘干后,得到高熵碳化物陶瓷前驱体粉末,进一步将高熵碳化物陶瓷前驱体粉末在1500~1800℃热解1~3h,得到所述的高熵碳化物陶瓷材料。

7、本发明提出了一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法,利用过渡金属乙酰丙酮盐与苯酚类化合物或苯醇类化合物的配位反应形成络合物,并借助络合物与树脂交联剂之间的缩合反应自组装形成高度聚合的高熵碳化物陶瓷前驱体,该前驱体具有高浓度和均匀的金属源,无需固相碳热还原反应中金属离子的高温扩散过程,降低了反应活化能,因此可以在相对较低的温度下合成高熵碳化物陶瓷材料。

8、所述的苯酚类化合物包括苯酚、苯二酚、间苯三酚、4-甲氧基苯酚中的至少一种;所述的苯醇类化合物包括苯甲醇、甲氧基苯甲醇、对羟基苯甲醇中的至少一种。

9、所述的过渡金属乙酰丙酮盐可选自第ⅳ、ⅴ或ⅵ族过渡金属的乙酰丙酮盐;所述的有机溶剂包括醇溶剂(甲醇、乙醇、异丙醇等)、乙酸乙酯、四氢呋喃、甲苯中的至少一种。

10、所述的树脂交联剂为甲醛和/或多聚甲醛,所述的催化剂为酸催化剂或碱催化剂;进一步的,所述的酸催化剂包括但不限于草酸等,所述的碱催化剂包括但不限于naoh、ba(oh)2、na2co3等。

11、优选的,步骤(2)中,以混合溶液中苯酚类化合物或苯醇类化合物的添加量摩尔数计,树脂交联剂的加入量为100mol%~400mol%,催化剂的加入量为0.5mol%~5mol%。

12、优选的,步骤(2)中,缩合反应的条件为温度95~150℃,时间1~3h。

13、具体的,步骤(3)中,热解在惰性气体气氛下进行,惰性气体气氛为氮气气氛、氩气气氛等。

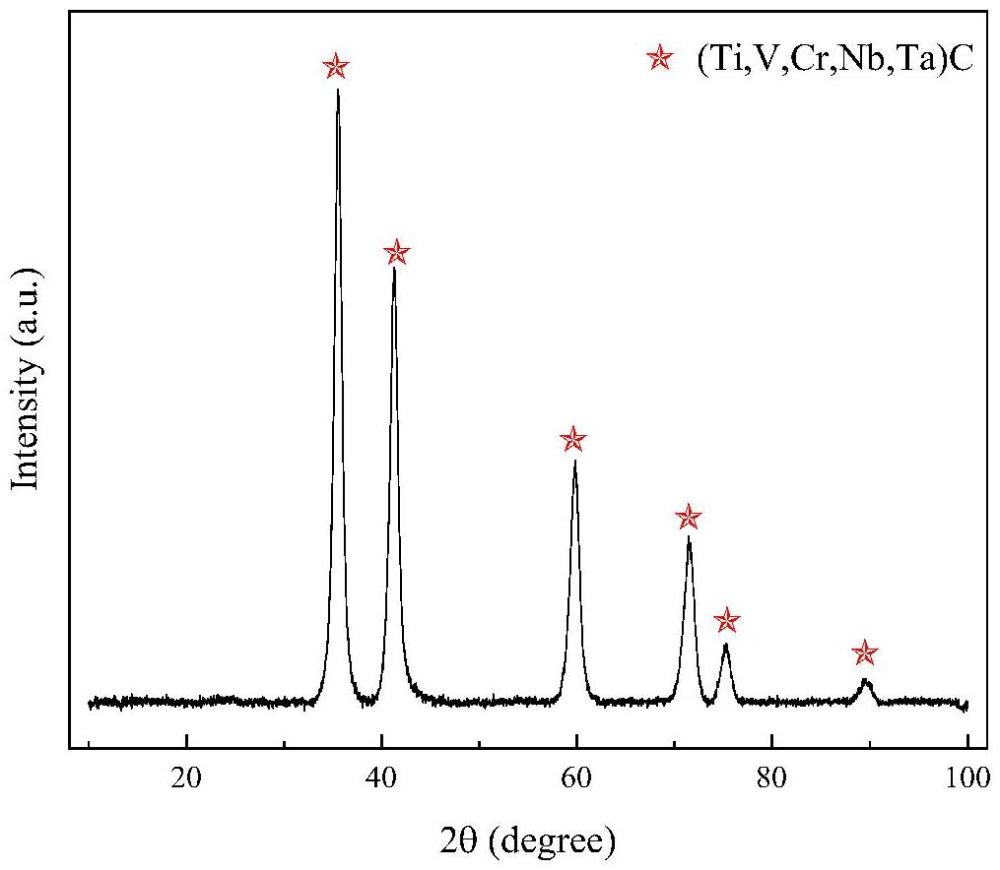

14、本发明还提供了一种高熵碳化物陶瓷材料,由所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法制备得到,高熵碳化物陶瓷通式可表示为mc(m=ti,v,cr,zr,nb,mo,hf,ta,w)。

15、所述的高熵碳化物陶瓷材料中残留相c含量低于1wt%,在空气气氛下,所述的高熵碳化物陶瓷材料在400~500℃下热处理30~60min后,纯度可达99.9%以上。

16、本发明还提供了所述的高熵碳化物陶瓷材料在高温结构功能陶瓷领域中的应用。

17、与现有技术相比,本发明的有益效果在于:

18、本发明高熵碳化物陶瓷材料的制备方法与传统的固相粉末高能球磨法相比,无需对原材料进行机械合金化和高能球磨,热解过程无需特殊的烧结设备,不会在球磨过程中发生氧化以及引入杂质元素,无需二次破碎球磨、工艺路线简单安全;与现有碳热还原法相比,利用过渡金属乙酰丙酮盐与苯酚类化合物或苯醇类化合物的配位反应形成络合物,再通过缩合反应获得元素分子级别均匀分散的聚合物溶液,合成的单相高熵碳化物陶瓷材料纯度高、成分和粒径均匀可控,所需的热解温度从2000℃以上降低至1800℃以下;与熔盐法相比,无需对合成粉体进行复杂繁琐的除杂过程。

技术特征:1.一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,所述的苯酚类化合物包括苯酚、苯二酚、间苯三酚、4-甲氧基苯酚中的至少一种;所述的苯醇类化合物包括苯甲醇、甲氧基苯甲醇、对羟基苯甲醇中的至少一种。

3.根据权利要求1所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,所述的过渡金属乙酰丙酮盐选自第ⅳ、ⅴ或ⅵ族过渡金属的乙酰丙酮盐;所述的有机溶剂包括醇溶剂、乙酸乙酯、四氢呋喃、甲苯中的至少一种。

4.根据权利要求1所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,所述的树脂交联剂为甲醛和/或多聚甲醛,所述的催化剂为酸催化剂或碱催化剂。

5.根据权利要求4所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,所述的酸催化剂选自草酸,所述的碱催化剂选自naoh、ba(oh)2或na2co3。

6.根据权利要求1所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,步骤(2)中,以混合溶液中苯酚类化合物或苯醇类化合物的添加量摩尔数计,树脂交联剂的加入量为100mol%~400mol%,催化剂的加入量为0.5mol%~5mol%。

7.根据权利要求1所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,步骤(2)中,缩合反应的条件为温度95~150℃,时间1~3h。

8.根据权利要求1所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法,其特征在于,步骤(3)中,热解在惰性气体气氛下进行,惰性气体气氛为氮气气氛或氩气气氛。

9.一种高熵碳化物陶瓷材料,其特征在于,由权利要求1-8任一所述的基于聚合物自组装制备高熵碳化物陶瓷材料的方法制备得到。

10.根据权利要求9所述的高熵碳化物陶瓷材料在高温结构功能陶瓷领域中的应用。

技术总结本发明公开了一种基于聚合物自组装制备高熵碳化物陶瓷材料的方法、产品和应用,属于陶瓷材料技术领域,方法包括:将有机化合物和至少四种过渡金属乙酰丙酮盐加入有机溶剂中混合搅拌,得到混合溶液;所述的有机化合物为苯酚类化合物或苯醇类化合物;向该混合溶液中加入树脂交联剂和催化剂发生缩合反应,得到高熵碳化物陶瓷前驱体溶液;将其洗涤和烘干后,得到高熵碳化物陶瓷前驱体粉末,进一步将高熵碳化物陶瓷前驱体粉末在1500~1800℃热解1~3h,得到所述的高熵碳化物陶瓷材料。本发明方法合成和热解温度低,工艺简单,可控性高,制得的高熵碳化物陶瓷材料纯度高,具有优异的热性能和机械性能。技术研发人员:余四文,孙爱华,郭健,储成义,郭建军,程昱川受保护的技术使用者:中国科学院宁波材料技术与工程研究所技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/331944.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表