基于轨迹均匀性的抛光盘修整器制备方法、抛光盘修整器与流程

- 国知局

- 2024-12-06 12:26:39

本发明涉及半导体加工设备,具体而言,涉及一种基于轨迹均匀性的抛光盘修整器制备方法、抛光盘修整器。

背景技术:

1、化学机械拋光(cmp chemical mechanical pol ishing)是半导体衬底制备过程中的最后一道加工工序,也是非常重要的一道工序,是保证衬底表面质量以满足后续芯片制作要求的关键。然而,在抛光过程中抛光盘出现磨损和老化,以及抛光过程中积累的碎屑和反应副产物的沉积使得抛光盘表面釉化,从而使抛光盘表面微纹理变得平滑而失去抛光作用,不仅影响抛光效率,也会影响衬底的表面质量。因此,需定期对抛光盘进行修正以确保衬底抛光的效率和质量。

2、cmp抛光盘的修整主要是通过机械研磨方式去除抛光盘表面残留物和老化层,在抛光盘表面产生新的微纹理使抛光盘恢复原始的抛光特性,以保持cmp抛光的效率和抛光衬底的表面质量。由于修整器对抛光盘的修整过程是表面形貌的复刻过程,修整器的性能决定了抛光盘的表面状态和抛光性能,进而影响了整个cmp的质量。因此,合理设计cmp抛光盘修整器至关重要,不仅影响修整效率,也会影响抛光盘的修整质量。

3、目前,现有抛光盘修整器的设计及修整工艺主要是基于经验,缺乏理论指导,从而导致修整效率和修整质量均较低。由于在修整过程中修整器与抛光盘的相对运动的规律性,使得修整器上磨粒在抛光盘上的轨迹分布不均匀,导致对抛光盘表面修整不均匀,修整效率低。

技术实现思路

1、本发明公开了一种基于轨迹均匀性的抛光盘修整器制备方法,旨在改善上述提到的问题。

2、本发明采用了如下方案:

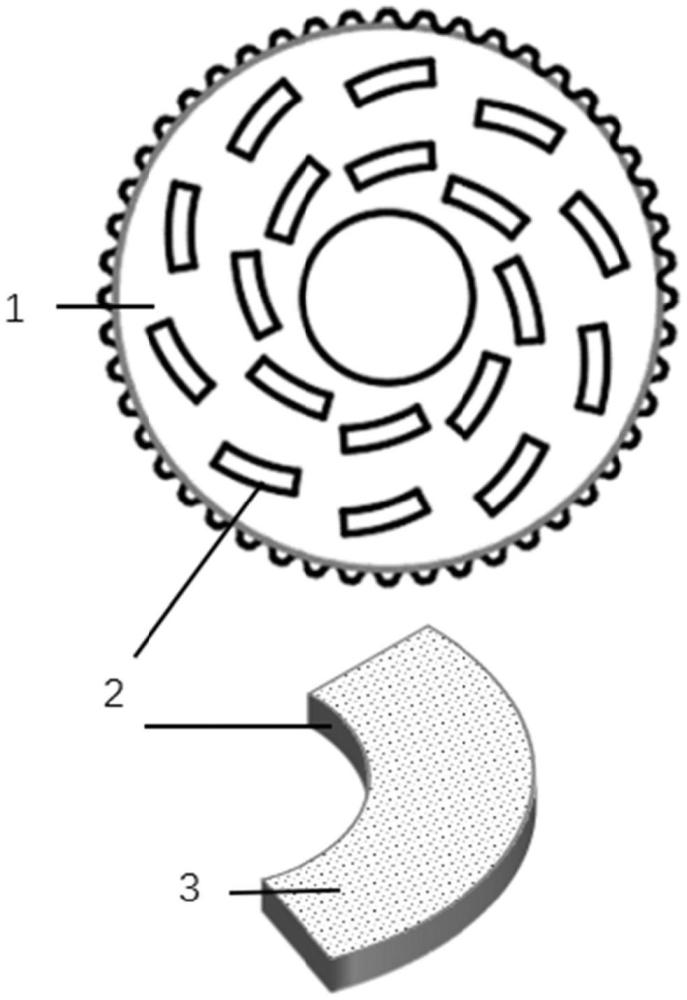

3、本申请提供了一种基于轨迹均匀性的抛光盘修整器制备方法,所述修整器包括基板以及设置在所述基板上的磨块,所述磨块表面布置有可相对于抛光盘表面运动的金刚石磨粒;所述磨块基于轨迹均匀性的算法排布在所述基板上;具体步骤为:

4、s1、首先根据抛光盘修整器的尺寸和形状参数,确定磨块排布的基本布局;

5、s2、根据单面抛光运动建立轨迹方程,采用mat l ab软件辅助建立数学模型,结合轨迹均匀性算法,对磨块的排布进行优化,优化过程考虑磨块的位置,以实现最佳的轨迹均匀性;

6、所述s2包括如下步骤:

7、s21、首先根据修整盘磨粒与抛光盘表面的相对运动建立轨迹方程如下:

8、

9、其中,s表示磨粒距修整器中心距离;r表示修整器与抛光盘中心距;ω1表示修整器转动角速度;ω2表示抛光盘转速;q表示磨粒初始相位角;t表示修整时间;

10、s22、借助计算软件mat l ab建立修整器表面磨粒的模拟分布;

11、s23、根据s21得到的磨粒坐标计算抛光盘表面轨迹分布;

12、s24、建立抛光盘表面轨迹分布均匀性模型:将抛光盘表面划分为若干网格,计算每个网格内的轨迹长度之和,计算公式如下:

13、

14、计算所有轨迹的平均值:

15、

16、计算轨迹方差:

17、

18、抛光盘表面轨迹分布均匀性系数为:

19、式中,△si,t+tp为单颗磨粒在tp时间内的轨迹长度,(xi,t,yi,t)为磨粒点t时刻坐标,(xi,t+tp,yi,t+tp)为tp时刻后磨粒点坐标,si为t时刻内单颗磨粒在网格的总轨迹长度。

20、s25、经过优化计算得到轨迹分布均匀性最佳的磨块排布方式。

21、进一步地,所述磨块表面布满规则化排布的金刚石层。

22、进一步地,所述金刚石层为cvd金刚石层。

23、进一步地,所述磨块背面通过螺栓固定在基板上,且基板表面设有多组螺纹孔以调整磨块排布的数量、位置及角度。

24、进一步地,所述修整器制备完成后还包括步骤s6:进行测试和调整,调整过程包括如下步骤:

25、s61、根据优化的设计方案和布局,将磨块精确安装在抛光盘修整器上;

26、s62、进行实际抛光实验,评估磨削效果和表面均匀性;

27、s63、根据实验结果,与仿真计算结果对比,对磨块排布进行必要的调整和优化。

28、本发明还提供了一种抛光盘修整器,通过上述任意一项所述的基于轨迹均匀性的抛光盘修整器制备方法制成。

29、有益效果:

30、基于轨迹分布均匀性设置磨块排布的修整器与传统修整器相比,磨粒轨迹在抛光盘表面分布会更加均匀且致密,这意味着磨粒轨迹遍布整个抛光盘表面的时间会更短,同时轨迹分布的均匀性也会更好,使得抛光盘修整效率及表面质量均匀性都有提高。

技术特征:1.一种基于轨迹均匀性的抛光盘修整器制备方法,所述修整器包括基板以及设置在所述基板上的磨块,其特征在于,所述磨块表面布置有可相对于抛光盘表面运动的金刚石磨粒;所述磨块基于轨迹均匀性的算法排布在所述基板上;具体步骤为:

2.根据权利要求1所述的基于轨迹均匀性的抛光盘修整器制备方法,其特征在于,所述磨块表面布满规则化排布的金刚石层。

3.根据权利要求2所述的基于轨迹均匀性的抛光盘修整器制备方法,其特征在于,所述金刚石层为cvd金刚石层。

4.根据权利要求1所述的基于轨迹均匀性的抛光盘修整器制备方法,其特征在于,所述磨块背面通过螺栓固定在基板上,且基板表面设有多组螺纹孔以调整磨块排布的数量、位置及角度。

5.根据权利要求1所述的基于轨迹均匀性的抛光盘修整器制备方法,其特征在于,所述修整器制备完成后还包括步骤s6:进行测试和调整,调整过程包括如下步骤:

6.一种抛光盘修整器,其特征在于,通过权利要求1-5任意一项所述的基于轨迹均匀性的抛光盘修整器制备方法制成。

技术总结本发明提供了一种基于轨迹均匀性的抛光盘修整器制备方法、抛光盘修整器,涉及半导体加工设备技术领域。所述修整器包括基板以及设置在所述基板上的磨块,所述磨块表面布置有可相对于抛光盘表面运动的金刚石磨粒;所述磨块基于轨迹均匀性的算法排布在所述基板上。通过本方案可以提高抛光盘修整器抛光时的效率。技术研发人员:任明元,梁春,张景斌,刘文平受保护的技术使用者:苏州博宏源设备股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341426.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。