一种汽车零部件生产用的压铸模具的制作方法

- 国知局

- 2024-12-06 12:24:00

本发明涉及压铸模具,具体涉及一种汽车零部件生产用的压铸模具。

背景技术:

1、压铸模具在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,其中为了减少汽车零部件的生产数量,提高汽车生产的效率,可以将原来多个零件整体压铸成一个完整的铸件。

2、现有的压铸模具在冷却时通常采用水冷循环的方式,因此在铸件冷却成型后,模具内部还残留有冷却液,然而在向模具内部注入铸液前,需要先对模具进行预热,以提供铸液进入模具内部流通的速度,冷却液的存在会影响模具预热的速度,进而影响汽车零部件铸造的效率,其中水冷通道的内部在长时间使用后容易形成一层水垢,且水垢越积越厚,水垢的存在,会影响模具导热的效果,进而影响水冷循环散热的速度,从而导致铸件冷却成型速度慢。

技术实现思路

1、本发明的目的是提供一种汽车零部件生产用的压铸模具,以解决现有技术中的上述不足之处。

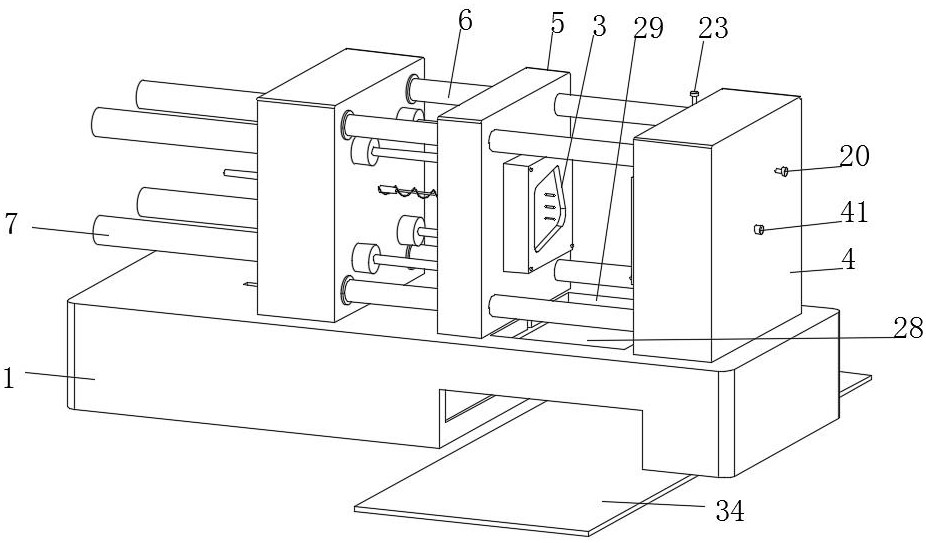

2、为了实现上述目的,本发明提供如下技术方案:一种汽车零部件生产用的压铸模具,包括底座、固定模和活动模,还包括:

3、固定座,其设有两个,两个所述固定座分别安装在底座顶部的左右两侧,所述固定模安装在右侧固定座的外壁上;

4、滑座,其设置在两个固定座之间,所述活动模安装在滑座靠近固定模一侧的外壁上;

5、液压机构,其安装在左侧的固定座上,用于驱动滑座和活动模移动;

6、排气机构,其安装在右侧的固定座上,用于在活动模和固定模合模后将两者腔内的空气排出;

7、组合冷却机构,其安装在固定模和活动模上,用于在固定模和活动模合模注料后对两者进行冷却;

8、冷却清理机构,其安装在右侧的固定座上,且与组合冷却机构连接,用于对组合冷却机构使用后残留的冷却液进行高压清理;

9、自动出料机构,其安装在底座的内部,且与滑座连接,用于自动将压铸成型的铸件排出。

10、进一步地,所述液压机构包括固接在两个固定座之间的多个导杆和安装在左侧固定座内部的多个液压缸;

11、所述滑座滑动套接在多个导杆的外部;

12、多个所述液压缸的伸长端均与滑座的外壁固接。

13、进一步地,所述排气机构包括安装在右侧固定座内部的控制筒、固接在控制筒内部的隔板和安装在控制筒一侧外壁上的导气管;

14、所述控制筒的内部安装有第一活塞,所述第一活塞的底部固接有滑杆,所述滑杆滑动贯穿隔板设置;

15、所述滑杆的底端固接有第二活塞,所述导气管的一端位于隔板和第二活塞之间;

16、所述导气管的另一端与固定模内腔连通,所述导气管上安装有第一电磁阀,所述控制筒的另一侧外壁上开设有第一排气孔,所述控制筒的底部开设有第二排气孔,所述第一排气孔位于隔板的上方;

17、所述滑杆的外部套设有第一弹簧,所述第一弹簧的顶端与第一活塞的底部固接,所述第一弹簧的底端与隔板的顶部固接;

18、所述控制筒与冷却清理机构连接。

19、进一步地,所述组合冷却机构包括安装在固定模内部的第一冷却通道、安装在活动模内部的第二冷却通道和安装在固定模内部的排水管;

20、所述第一冷却通道的输入端延伸至固定模的外部,且通过四通连接有上水管,所述第一冷却通道和上水管上分别安装有第二电磁阀和第三电磁阀,所述第一冷却通道的输出端延伸至固定模的外部;

21、所述第二冷却通道的输出端延伸至活动模的外部,且与排水管的输入端相适配,所述第二冷却通道的输入端与第一冷却通道的输出端相适配;

22、所述排水管的输出端延伸至固定模的外部。

23、进一步地,所述冷却清理机构包括安装在固定模顶部的高压气管和安装在高压气管上的第四电磁阀,所述高压气管的底端与四通连接。

24、进一步地,所述控制筒的顶端也与四通连接,所述控制筒的顶端安装有第五电磁阀。

25、进一步地,所述自动出料机构包括转动连接在底座内壁上的传动轴、固定套接在传动轴外部的承接板、用于驱动传动轴转动的联动组件和安装在滑座上的脱模组件,其中传动轴与底座内壁之间的摩擦力较大,轻易不会发生转动,只有在齿条和齿轮啮合传动时才会转动,其他情况不会发生转动;

26、所述承接板的顶部安装有橡胶缓冲层;

27、所述底座的顶部开设有下料口,所述下料口位于承接板的上方。

28、进一步地,所述联动组件包括固定套接在传动轴外部的齿轮、固接在滑座底部的联动条和固接在联动条一端的齿条;

29、所述齿轮与齿条啮合;

30、所述底座的顶部开设有滑槽,所述联动条滑接在滑槽的内部。

31、进一步地,所述底座的底部设有输送机,所述输送机位于承接板的下方。

32、进一步地,所述脱模组件包括固接在活动模一侧外壁上的多个第一伸缩杆、固接在多个第一伸缩杆伸长端的连接板和固接在连接板一侧外壁上的多个顶针;

33、所述滑座的内部开设有结构槽,所述第一伸缩杆和连接板均位于结构槽的内侧;

34、多个所述顶针的另一端均滑动延伸至活动模的内部;

35、所述第一伸缩杆的外部套设有第二弹簧,所述第二弹簧的一端与连接板的外壁固接,所述第二弹簧的另一端与活动模的外壁固接;

36、左侧的固定座内部安装有第二伸缩杆,所述第二伸缩杆的伸长端固接有圆盘,所述第二伸缩杆的外部还套设有第三弹簧,所述第三弹簧的一端与左侧固定座的外壁固接,所述第三弹簧的另一端与圆盘的外壁固接,所述圆盘与连接板相配合。

37、与现有技术相比,本发明提供的一种汽车零部件生产用的压铸模具,具备以下有益效果:

38、1、通过将固定模和活动模内部的气体吸入到控制筒内部,然后控制第一电磁阀、第四电磁阀和第五电磁阀关闭,避免了模腔内部的空气难以正常排出导致铸件成型后有气孔的问题,提高了铸件成型的质量;

39、2、通过向第一冷却通道充入高压气体,高压气体依次通过第一冷却通道、第二冷却通道和排水管,将第一冷却通道、第二冷却通道和排水管内部残留的冷却液完全排出,防止第一冷却通道、第二冷却通道和排水管内部残留冷却液,影响后续固定模和活动模预热的速度,并且通过高压气体与第一冷却通道和第二冷却通道内壁之间的摩擦力,能够防止第一冷却通道、第二冷却通道内壁形成水垢层而影响固定模和活动模内部冷却效果的问题;

40、3、通过驱动铸件先转移至橡胶缓冲层上面,再转移至输送机顶部,起到了对铸件进行下料保护的作用,因无需人工出料或设置机器人出料,有效降低了铸件的加工成本。

技术特征:1.一种汽车零部件生产用的压铸模具,包括底座(1)、固定模(2)和活动模(3),其特征在于,还包括:

2.根据权利要求1所述的一种汽车零部件生产用的压铸模具,其特征在于,所述液压机构包括固接在两个固定座(4)之间的多个导杆(6)和安装在左侧固定座(4)内部的多个液压缸(7);

3.根据权利要求2所述的一种汽车零部件生产用的压铸模具,其特征在于,所述排气机构包括安装在右侧固定座(4)内部的控制筒(8)、固接在控制筒(8)内部的隔板(9)和安装在控制筒(8)一侧外壁上的导气管(10);

4.根据权利要求3所述的一种汽车零部件生产用的压铸模具,其特征在于,所述组合冷却机构包括安装在固定模(2)内部的第一冷却通道(16)、安装在活动模(3)内部的第二冷却通道(17)和安装在固定模(2)内部的排水管(18);

5.根据权利要求4所述的一种汽车零部件生产用的压铸模具,其特征在于,所述冷却清理机构包括安装在固定模(2)顶部的高压气管(23)和安装在高压气管(23)上的第四电磁阀(24),所述高压气管(23)的底端与四通(19)连接。

6.根据权利要求5所述的一种汽车零部件生产用的压铸模具,其特征在于,所述控制筒(8)的顶端也与四通(19)连接,所述控制筒(8)的顶端安装有第五电磁阀(25)。

7.根据权利要求6所述的一种汽车零部件生产用的压铸模具,其特征在于,所述自动出料机构包括转动连接在底座(1)内壁上的传动轴(26)、固定套接在传动轴(26)外部的承接板(27)、用于驱动传动轴(26)转动的联动组件和安装在滑座(5)上的脱模组件;

8.根据权利要求7所述的一种汽车零部件生产用的压铸模具,其特征在于,所述联动组件包括固定套接在传动轴(26)外部的齿轮(30)、固接在滑座(5)底部的联动条(31)和固接在联动条(31)一端的齿条(32);

9.根据权利要求8所述的一种汽车零部件生产用的压铸模具,其特征在于,所述底座(1)的底部设有输送机(34),所述输送机(34)位于承接板(27)的下方。

10.根据权利要求9所述的一种汽车零部件生产用的压铸模具,其特征在于,所述脱模组件包括固接在活动模(3)一侧外壁上的多个第一伸缩杆(35)、固接在多个第一伸缩杆(35)伸长端的连接板(36)和固接在连接板(36)一侧外壁上的多个顶针(37);

技术总结本发明公开了一种汽车零部件生产用的压铸模具,涉及压铸模具技术领域,包括底座、固定模和活动模,还包括:固定座;滑座;液压机构;组合冷却机构,用于在固定模和活动模合模注料后对两者进行冷却;冷却清理机构,用于对组合冷却机构使用后残留的冷却液进行高压清理;该汽车零部件生产用的压铸模具,通过将第一冷却通道、第二冷却通道和排水管内部残留的冷却液完全排出,防止第一冷却通道、第二冷却通道和排水管内部残留冷却液,影响后续固定模和活动模预热的速度,并且通过高压气体与第一冷却通道和第二冷却通道内壁之间的摩擦力,能够防止第一冷却通道、第二冷却通道内壁形成水垢层而影响固定模和活动模内部冷却效果的问题。技术研发人员:何仕贤,欧四勤,卢镇源受保护的技术使用者:佛山市三水区正田金属制品有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表