一种基于机器视觉的转炉冶炼温度监控方法与流程

- 国知局

- 2024-12-06 12:18:21

本发明属于转炉炼钢工序控制领域,具体涉及一种基于机器视觉的转炉冶炼温度监控方法。

背景技术:

1、转炉炼钢是钢铁生产中的关键环节之一,已被广泛应用和推广。转炉冶炼终点的稳定控制是转炉生产质量和安全的重要保证,终点控制的具体目标是:(1)钢水的碳含量应达到所炼钢种要求的目标范围;(2)钢水中磷、硫含量应低于规格下限要求的范围;(3)出钢温度应保证下步工序的顺利进行;(4)钢水合适的氧化性。终点控制实质上也就是对转炉吹炼过程的控制,终点控制的好坏直接影响着炼钢的生产率、金属收得率、生产成本以及钢种品质等指标,是转炉炼钢工艺操作中非常重要的环节。

2、钢水温度是转炉冶炼时的一个重要参数,合适的温度是熔池中所有炼钢反应的首要条件,在生产中影响钢水温度的因素包括铁水成分、铁水温度、铁水比例、炉龄、加料造渣、吹炼枪位等。钢水温度控制主要是过程温度控制和终点温度控制,而终点温度的精准控制则直接影响到冶炼过程中的能量、合金元素的收得率、炉衬使用寿命及成品钢的质量等技术指标。但转炉炼钢是高温下的一个复杂的物理化学过程,无法通过直接测温的方式对熔池内的温度进行在线实时监控。现有的转炉炼钢温度控制方法较多依赖于反应机理、物料平衡和热力学的静态模型或依靠人工经验评定,例如,cn117272788a公开了一种预测熔池温度的方法,基于转炉氧枪进出水温度的变化,通过热传输原理及相关计算,结合bp神经网络算法,对静态模型结束阶段的转炉温度进行预测,主要是涉及副枪测量结果、氧枪控制高度、氧枪冷却水条件等信息进行熔池温度预测。cn111893237a公开了一种转炉炼钢的熔池碳含量及温度全程实时预测方法,该发明仅仅依据若干历史炉次的原料数据、冶炼过程数据、熔池碳含量和温度信息数据进行函数型数据分析,预测熔池碳含量及温度,没有考虑实时数据及条件的变化进行动态修正。cn117553921a公开了转炉钢水温度预测方法、系统、终端及存储介质,通过转炉冶炼数据和副枪测量数据,配合炉口的火焰温度采集进行神经网络计算预测钢水温度。

3、以上预测方法缺乏对模型的实时修正、动态调整,控制精度有限、容易产生偏差,导致炼钢过程异常情况的频发,产生的偏差也将直接影响转炉终点温度和碳含量的控制,进而影响炼钢整体节奏、能量及合金元素的收得率、钢种品质以及产线安全生产的稳定性控制,不利于钢铁冶金产业实现智能化的高质量发展。

技术实现思路

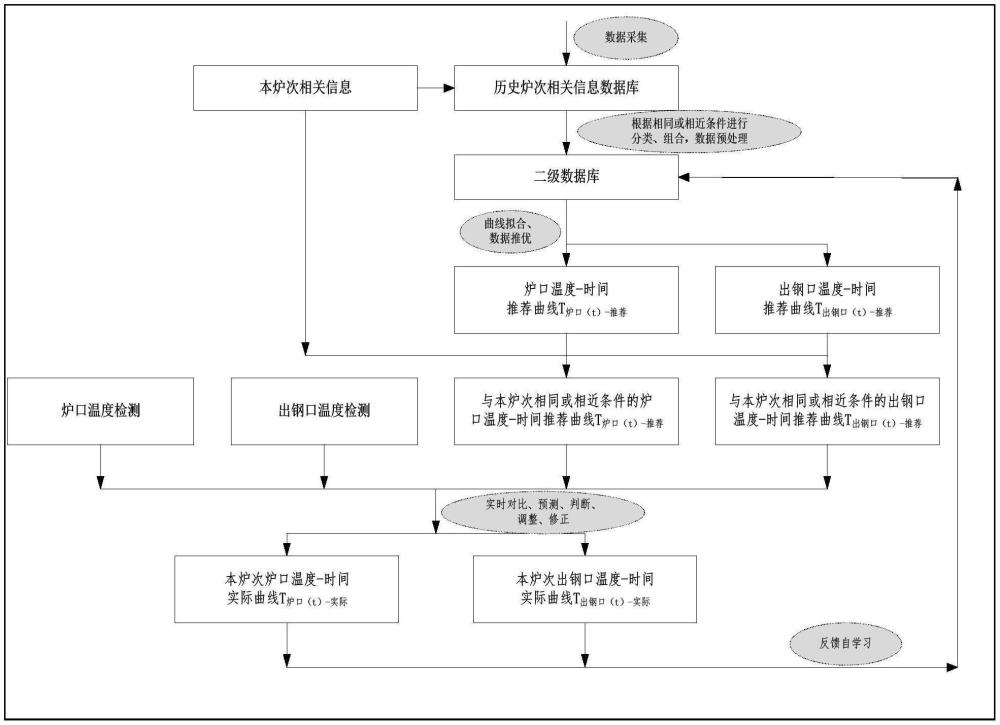

1、针对上述问题,本发明提供了一种基于机器视觉的转炉冶炼温度监控方法,通过在炉口、出钢口分别设置炉口火焰信息分析系统和在线式红外测温装置获得温度-时间控制曲线,然后结合历史炉次数据,建立各类条件下的炉口、出钢口检测温度-时间控制曲线模型;根据相同或相近的分类原则应用模型推荐曲线,将实时温度与该时刻模型推荐的曲线温度进行对比,并对炉口、出钢口温度进行及时修正、动态调整,保持实际温度和推荐温度的一致性,实现对过程及终点温度的有效控制,减少喷溅、返干、升温不合理等异常现象的发生,保证吹炼过程的平稳高效合理运行,大大提高转炉冶炼终点温度的控制精准度。

2、为了达到上述效果,本发明采用以下技术方案:

3、一种基于机器视觉的转炉冶炼温度监控方法,采集包括火焰信息分析系统和在线式红外测温装置检测的炉口、出钢口温度-时间控制曲线在内的历史炉次数据,按相同或相近的原则进行分类组合,拟合得到炉口、出钢口温度最佳控制模型;然后将实时检测温度与模型曲线推荐温度对比,进行实时温度的动态修正、调整,控制过程及终点温度。

4、以上方案包含如下具体步骤:

5、(1)炉口温度检测,获得炉口温度-时间控制曲线t炉口(t);

6、(2)出钢口温度检测,获得出钢口温度-时间控制曲线t出钢口(t);

7、(3)采集包含t炉口(t)和t出钢口(t)的转炉冶炼历史炉次信息,建立历史数据库;

8、(4)对历史数据进行预处理,按照相同或相近的原则进行分类组合,建立二级数据库;

9、(5)对二级数据库中t炉口(t)和t出钢口(t)进行数据拟合,获得不同分类条件下的最佳控制模型t炉口(t)-推荐和t出钢口(t)-推荐;

10、(6)根据相同或相近的原则应用模型推荐的最佳曲线,将实时的炉口、出钢口的温度与该时刻模型推荐的温度进行对比,及时调整实际温度,保持实际温度和推荐温度的一致性,控制过程和终点温度;

11、(7)炉次结束后,获得实际控制曲线t炉口(t)-实际和t出钢口(t)-实际,所有数据及运算结果反馈至模型进行自学习。

12、进一步的,步骤(1)所述炉口温度检测方式为设置炉口火焰信息分析系统,对转炉炉口火焰图像特征和光谱特征进行准确分析、判断,形成吹炼过程时间轴上任一时刻对应的系列炉口温度,得到该炉次吹炼全过程的炉口检测温度-时间控制曲线t炉口(t)。

13、进一步的,步骤(2)所述出钢口温度检测方式为在出钢口内安装在线式红外测温装置,检测转炉熔池内温度及变化趋势,形成吹炼过程时间轴上任一时刻对应的系列出钢口温度,得到该炉次吹炼全过程的出钢口检测温度-时间控制曲线t出钢口(t)。

14、进一步的,步骤(3)所述历史炉次信息包括入炉铁水的温度及加入量,铁水中c、si、mn、p、s的含量,废钢加入量,石灰、白云石及铁矿石加入量,终点温度和终点碳含量。铁水入炉条件、造渣辅料成分及加入量通过炼钢物料平衡及热平衡决定过程总热量、初始温度、过程温度、升温速度、终点温度,和过程中炉口和出钢口的任意时刻温度密切相关。

15、进一步的,步骤(4)所述预处理为剔除无效、无用、偏差大的数据。

16、进一步的,步骤(4)所述相同或相近原则为设置数据分类区间范围,对预处理的历史炉次数据进行再分类的过程,分类区间为:铁水中c含量按每0.01%为一个分类区间,区间值为:0.351%~0.361%、0.361%~0.371%、0.371%~0.381%,以此类推;铁水中si、mn含量按每0.1%为一个分类区间,区间值为:0~0.1%、0.1%~0.2%、0.2%~0.3%,以此类推;所述铁水中p含量按每0.01%为一个分类区间,区间值为:0.071%~0.081%、0.081%~0.091%、0.091%~0.11%,以此类推;铁水s含量按每0.01%为一个分类区间,区间值为:0.011%~0.021%、0.021%~0.031%、0.031%~0.041%,以此类推;所述废钢加入量按照每5000kg为一个分类区间;所述石灰、白云石及铁矿石加入量以每500kg为一个分类区间;所述吹炼终点温度以每5℃为一个分类区间;以上分类区间的端点值均归集于上一分类区间。

17、进一步的,步骤(5)所述数据拟合公式为:t0=polyval(a,t),a=polyfit(tdata,tdata,n);

18、其中,n为多项式的最高阶数,tdata为时间数组,tdata为温度数组,均以数组的方式输入。

19、进一步的,步骤(6)所述过程温度调整方式为调整吹炼氧枪枪位高度或加入铁矿石。当升温较快时适当提高氧枪高度以减缓碳氧反应速度,降低升温温度,还可加入铁矿石进行冷却以抑制升温速度;升温偏慢时适当降低氧枪高度以促进碳氧反应速度,提高升温速度。

20、一种实现上述基于机器视觉的转炉冶炼温度监控方法的计算机程序。

21、一种实现上述基于机器视觉的转炉冶炼温度监控方法的信息处理终端。

22、一种计算机可读存储介质,包括指令,当其在计算机上运行时,使得计算机执行上述的基于机器视觉的转炉冶炼温度监控方法。

23、有益效果:

24、(1)本发明通过应用炉口火焰信息分析系统和在线式红外测温装置等高精度温度检测装置,可实现对实时温度的精确监控;其次结合模型推荐的最佳控制曲线,实时对比、预测、判断,及时调整、修正枪位高度、加料,从而保证操作过程按照预设的最优升温趋势进行,实现了过程温度的精确控制,减少了喷溅、返干、升温不合理等异常现象的发生,有效保证了吹炼过程的平稳、安全、高效、合理运行,提高了转炉终点目标温度命中率。

25、(2)本发明模型的应用可实现对终点温度的高精度控制,该模型可应用于不同钢种的生产中,促进高品质钢种的生产,有效提高生产效率、降低生产成本,具有显著的经济效益和广阔的推广前景,有利于钢铁冶金产业实现智能化的高质量发展。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340577.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。