防热处理变形的A1–Si系铸造铝合金及其热处理方法

- 国知局

- 2024-12-06 12:18:19

本发明涉及金属材料热处理,具体的说是一种防热处理变形的a1–si系铸造铝合金及其热处理方法。

背景技术:

1、铸造al–si系列合金具有优异的铸造性能和比强度,良好的耐腐蚀性、热抗撕裂性和低热膨胀性,在航空航天、军事和汽车轻量化等领域应用广泛,是目前最常用的铸造铝合金。例如,以al–si系铸造铝合金制作发动机零部件,如齿轮箱、变速箱、汽缸筒和曲轴箱罩盖等,可以有效降低发动机的重量,提高散热性能,并改善燃烧效率,从而减少燃油消耗和尾气排放;也可用于底盘组件,如悬挂部件、制动器和转向系统等,以此提高车辆操控性并降低整车重量。因此al–si系铸造铝合金,在零部件轻量化制造中具有广阔的前景。

2、铸造al–si系列合金拥有良好的铸造性能,也即流动性和收缩性能,常用于结构复杂铸件,其力学性能通常需经热处理后才可满足要求,但是热处理可强化的前提是合金中需要存在强化相。在可热处理强化的铝合金中,cu、mg、si等元素与al能形成al2cu、al2cumg、mg2si、al5cu2mg8si6等金属化合物(强化相)。这些强化相在铝中有较大溶解度,且随温度下降而显著降低。因此过饱和固溶体由于强化相在脱溶过程中的某些中间状态具有特殊晶体结构而使铝合金得到强化,这也是铝合金热处理强化的机理。而添加cu、mg等元素虽能通过强化相提高合金性能,但合金流动性、收缩等性能也会受其影响。添加过量cu、mg等元素后,合金凝固过程收缩加剧,铸件热节位置会难以补缩易形成缩松缩孔,影响铸件质量。因此合理调控cu、mg等元素含量,达到合金力学与铸造性能互相兼顾平衡,也是当下急需思考的问题。

3、对于铸造al–si系列合金,旨在提高强度的热处理工艺一般为t5、t6热处理,也即先进行固溶处理,然后进行时效处理的工艺过程。铝合金首先加热到强化相分解并固溶到铝基体的较高温度后,然后通过快速冷却得到过饱和固溶体的热处理工艺叫固溶处理。过饱和固溶体在室温放置或加热到某一温度保温,随着时间延长,其强度和硬度升高,塑性和韧性下降的现象叫做沉淀强化或时效硬化。合金经固溶处理后在室温下放置发生过饱和固溶体脱溶的过程称为自然时效,加热到室温以上某一温度等温保持发生过饱和固溶体脱溶的过程称为人工时效。

4、通常情况下,铸件在固溶淬火过程中因急速冷却会产生温度应力,导致铝合金零部件变形,特别是对于结构复杂的零件,淬火导致的变形通常需要进行矫形处理,严重降低生产效率和增加成本,更甚至某些铸件因固溶淬火产生开裂直接报废。热处理变形一直是行业内的一个难题。为了防止热处理变形,部分生产者对铸件不采取热处理工艺,而这又导致了传统的铸造铝合金强度难以满足要求。因此,对于复杂结构的铝合金铸件,迫切需要一种兼顾强度、铸造性能,且热处理变形小的铸造al-si合金。

5、为此,设计一种包含al、si、cu、mg、ag、cr等元素的铝合金及其热处理方法,来通过热处理实现高强度的同时大幅降低热处理变形。

技术实现思路

1、本发明针对目前技术发展的需求和不足之处,提供一种防热处理变形的a1–si系铸造铝合金及其热处理方法,在得到较高力学性能的铝合金的同时避免热处理技术中存在的因淬火急冷导致变形的问题。

2、第一方面,本发明提供一种防热处理变形的a1–si系铸造铝合金,解决上述技术问题采用的技术方案如下:

3、一种防热处理变形的a1–si系铸造铝合金,其各元素构成及其各自的重量百分比范围分别为:si:7.0~12.0 wt.%,cu:0.3~1.5 wt.%,mg:0.25~0.75 wt.%,ag:0.1~0.2 wt.%,cr:0.1~0.2 wt.%,mn:0~0.3 wt.%,ti:0.05~0.30 wt.%,sr:0~0.05wt.%,b:0.01~0.20 wt.%,杂质元素总量小于0.1 wt.%,余量为铝;

4、按照上述占比进行配料、熔炼、浇注和热处理工艺后制备得到铸造铝合金,其中,热处理工艺包括淬火温度在200~400℃的固溶处理过程和时效析出强化过程。

5、可选的,所涉及mg元素和cu元素的重量百分比取值遵循公式(a)的计算结果:

6、(a);

7、进行固溶处理时的淬火温度通过公式(b)控制在200~400℃:

8、(b)

9、其中,z为进行固溶处理时的淬火温度/℃,x为mg元素的重量百分比取值,y为cu元素的重量百分比取值。

10、可选的,按照上述占比进行配料时:

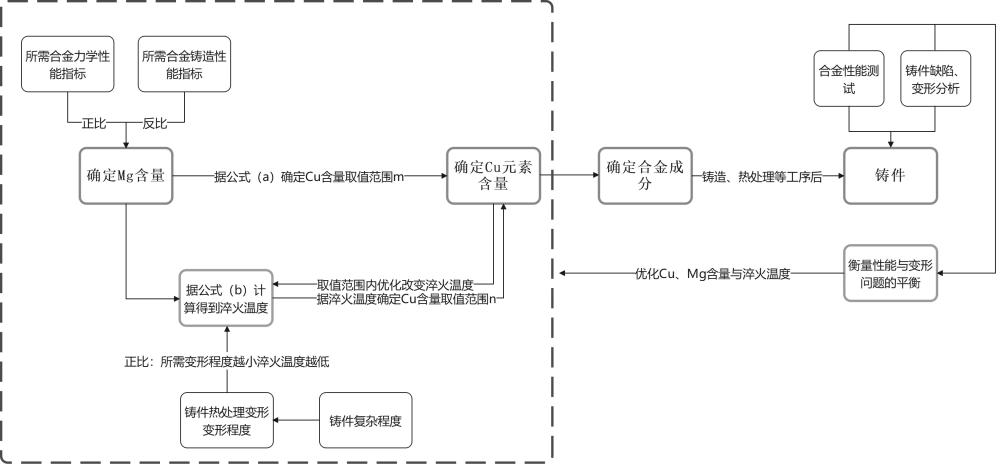

11、首先,根据力学性能所需指标确定mg元素的重量百分比取值,遵循公式(a)计算cu元素的重量百分比取值范围m;

12、随后,按所需铸件复杂程度将铸造铝合金进行固溶处理时的淬火温度控制在200~400℃,基于公式(b)计算cu元素的重量百分比取值范围n;

13、最后,通过最初设定的cu元素重量百分比取值范围0.3~1.5 wt.%、遵循公式(a)计算所得cu元素的重量百分比取值范围m和基于公式(b)计算所得cu元素的重量百分比取值范围n,确定cu元素的最优重量百分比取值范围。

14、第二方面,本发明提供一种防热处理变形的a1–si系铸造铝合金热处理方法,解决上述技术问题采用的技术方案如下:

15、一种防热处理变形的a1–si系铸造铝合金热处理方法,所述铸造铝合金材料的各元素构成及其各自的重量百分比范围分别为:si:7.0~12.0 wt.%,cu:0.3~1.5 wt.%,mg:0.25~0.75 wt.%,ag:0.1~0.2 wt.%,cr:0.1~0.2 wt.%,mn:0~0.3 wt.%,ti:0.05~0.30 wt.%,sr:0~0.05 wt.%,b:0.01~0.20 wt.%,杂质元素总量小于0.1wt.%,余量为铝,按照上述占比执行配料、熔炼、浇注和热处理工艺后制备得到铸造铝合金;

16、所述热处理工艺包括以下流程:

17、s1、固溶处理:在按照上述占比进行配料、熔炼和浇注后,铸件随模冷却或室温冷却,达到预设的淬火温度200~400℃时,直接对铸件进行淬火处理,使cu元素固溶于铝基体中,为后续的时效析出亚稳θ'-al2cu、和θ″-al2cu相提供前提条件;

18、s2、时效析出强化:待铸件冷却至室温,间隔设定时间后,加热铸件并保温,进行时效强化处理。

19、可选的,执行步骤s1,铸件随模冷却或室温冷却,达到预设的淬火温度200~400℃时,将铸件放入水介质或油介质进行淬火处理,水温或油温为80~100℃,淬火之后铸件取出空冷至室温,完成低温固溶淬火处理,随后执行步骤s2。

20、进一步可选的,执行步骤s2,待铸件冷却至室温,间隔至少1小时后,将铸件放置于加热炉中加热至165~185℃,保温3~8h后,出炉空冷,完成铸件的时效强化。

21、可选的,所涉及mg元素和cu元素的重量百分比取值遵循公式(a)的计算结果:

22、(a);

23、进行固溶处理时的淬火温度通过公式(b)控制在200~400℃:

24、(b)

25、其中,z为进行固溶处理时的淬火温度/℃,x为mg元素的重量百分比取值,y为cu元素的重量百分比取值。

26、可选的,按照其所含各元素的重量百分比范围进行配料时:

27、首先,根据力学性能所需指标确定mg元素的重量百分比取值,遵循公式(a)计算cu元素的重量百分比取值范围m;

28、随后,按所需铸件复杂程度将铸造铝合金进行固溶处理时的淬火温度控制在200~400℃,基于公式(b)计算cu元素的重量百分比取值范围n;

29、最后,通过最初设定的cu元素重量百分比取值范围0.3~1.5 wt.%、遵循公式(a)计算所得cu元素的重量百分比取值范围m和基于公式(b)计算所得cu元素的重量百分比取值范围n,确定cu元素的最优重量百分比取值范围。

30、本发明的一种防热处理变形的a1–si系铸造铝合金及其热处理方法,与现有技术相比具有的有益效果是:

31、本发明的铝合金经过配套的制备工艺后具有较高的力学性能,可以有效避免现有热处理技术中存在的因淬火急冷导致变形的问题,特别适合于结构复杂且力学性能要求高的铸造铝合金零件生产。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340570.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。