超高氮超低碳Fe-Cr-Ni基高温合金的冶炼方法与流程

- 国知局

- 2024-12-06 12:17:57

本发明涉及合金冶炼,尤其涉及一种超高氮超低碳fe-cr-ni基高温合金的冶炼方法。

背景技术:

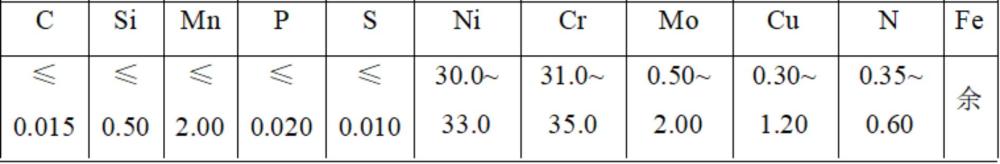

1、超高氮、超低碳的fe-cr-ni基高温合金的耐蚀性好、强度高,适用于化工工程和海洋环境等恶劣条件的领域,甚至可在高温下用于具有强氧化性的高浓度无机酸介质中。015cr33ni32mocun合金是一种超高氮、超低碳的fe-cr-ni基高温合金,行业标准要求c≤0.015%、n 0.35%~0.60%,并且fe、cr和ni元素都在30%以上,具体成分如表1所示。

2、表1015cr33ni32mocun合金的化学成分及其质量百分含量(%)

3、

4、在高温合金的冶炼过程中,由于合金元素高,容易产生偏析。为降低合金元素的偏析,高温合金一般采用“真空感应炉+电渣”或“真空感应炉+自耗”的工艺方法进行冶炼。然而,由于超高氮超低碳fe-cr-ni基高温合金的特殊的成分要求,采用真空感应熔炼存在以下缺点:该钢种含氮量高,若在真空状态下冶炼,其氮元素非常容易被抽走,导致氮含量(指质量含量)低于0.35%;该钢种碳含量低,真空感应无脱碳的能力,而且为保证氮含量,在冶炼后期需要补加大量的氮化铬,氮化铬中含有一定的碳,冶炼时容易导致碳超出标准要求的上限;此外,冶炼成本较高。因此,目前亟需寻找一种适用于超高氮超低碳fe-cr-ni基高温合金的冶炼方法,以满足其化学成分的相应要求及质量要求。

技术实现思路

1、针对上述问题,本发明提供一种超高氮超低碳fe-cr-ni基高温合金的冶炼方法,本发明采用“电炉+aod炉+lf炉+电渣”的工艺,通过限定原材料的化学成分及各冶炼阶段的条件,更好地控制了合金中的氮含量和碳含量,制得了各化学成分符合行业标准的超高氮超低碳fe-cr-ni基高温合金,提高了高温合金的综合性能。

2、为达到上述发明目的,本发明采用了如下的技术方案:

3、一种超高氮超低碳fe-cr-ni基高温合金的冶炼方法,包括以下步骤:

4、s1,将原材料进行电炉熔炼,得第一钢水;

5、所述原材料按以下质量百分含量的化学成分进行配料:cr 31.75%~34.00%、ni30.70%~32.00%、mo 0.60%~1.00%、cu 0.60%~0.90%;

6、s2,将所述第一钢水注入aod炉进行第一精炼,吹氧至c≤0.006wt%且si≤0.01wt%,开始全程吹氮,同时加入铝和硅铁进行还原反应,并控制[cr]+[mn]-[si]≥33%,得第二钢水;

7、其中,[cr]表示cr元素的质量含量,[mn]表示mn元素的质量含量,[si]表示si元素的质量含量;

8、s3,在氮气气氛下,将所述第二钢水注入lf炉进行第二精炼,全程持续加入脱氧剂进行脱氧;出钢前加入钙线和金属铈,得第三钢水;

9、所述脱氧剂选自铝线或铝粉中的至少一种;

10、s4,将所述第三钢水进行浇铸,得电极坯;

11、s5,在保护气氛下,将所述电极坯进行电渣重熔,得超高氮超低碳fe-cr-ni基高温合金。

12、相对于现有技术,本发明提供的超高氮超低碳fe-cr-ni基高温合金的冶炼方法,采用“电炉+aod炉+lf炉+电渣”的工艺路线,解决了采用真空感应冶炼时碳含量和氮含量不合格的问题,具有较高的市场竞争力和推广价值。本发明通过限定原材料的配料中cr、ni、mo和cu元素的含量,可以有效避免在后续冶炼过程或成分调整中各元素出现偏析,进而不会增加冶炼时间导致碳含量超出上限;通过限定第一精炼过程中mn、cr和si元素的综合含量(即[cr]+[mn]-[si])范围,增加了氮元素在钢水中的溶解度,进而可以保证合金中的氮含量符合标准要求。

13、本发明在第一精炼中创造性地进行全程吹氮,保证了合金中的氮含量在行业标准的限定范围内,既提升了钢液中氮元素的含量,又可保证氮含量不超过0.60%。本发明在第二精炼中采用氮气作为保护气,可以进一步防止氮元素的降低;采用铝线或铝粉作为脱氧剂,避免使用硅钙粉,可以进一步防止增碳;在第二精炼的出钢前,加入钙线和金属铈可以有效防止钢液在后续浇铸过程中增氧,进而保证氧含量合格。后续配合电渣重熔,制得了各化学成分符合行业标准的超高氮超低碳fe-cr-ni基高温合金,并提高了高温合金的热加工性能和综合性能,有效提高了高温合金的冶炼成功率。

14、优选的,所述超高氮超低碳fe-cr-ni基高温合金为015cr33ni32mocun合金,包括以下质量百分含量的化学成分:c≤0.012%、si≤0.50%、mn≤2.00%、p≤0.020%、s≤0.010%、cr 31.00%~35.00%、ni 30.00%~33.00%、mo 0.50%~2.00%、cu 0.30%~1.20%、n 0.40%~0.47%,余量为fe和不可避免的杂质。

15、优选的,s1中,所述原材料按以下质量百分含量的化学成分进行配料:mn 0.80%~1.60%、p≤0.018%、cr 31.75%~34.00%、ni 30.70%~32.00%、mo 0.60%~1.00%、cu 0.60%~0.90%。

16、在配料时,c和si元素可以适当高配,为后期吹氧对钢液温度的控制做准备;其他化学成分根据上述化学成分进行常规配置即可,本发明不做要求。

17、进一步优选的,s1中,所述原材料按以下质量百分含量的化学成分进行配料:cr32.5%、ni 30.8%、mo 0.80%、cu 0.75%。

18、本发明配料中优选的cr、ni、mo和cu元素的含量,可以进一步避免在后续冶炼过程或成分调整中各元素发生偏析而出现不合格。

19、优选的,s2中,加入所述铝和硅铁后,钢液中si的质量含量为0.25%~0.45%,al的质量含量为0.015%~0.045%。

20、第一钢水在aod炉进行第一精炼的过程中,先通过吹氧对c和si元素进行氧化反应(cr元素的含量也会因被氧化而降低),以保证第一精炼的温度;当钢液中c≤0.006wt%且si≤0.01wt%时,加入铝和硅铁进行还原反应,使cr元素的含量回到设定范围,并开始全程吹氮,同时控制[cr]+[mn]-[si]的含量,可以显著增加氮元素在钢液中的溶解度,进而可以保证合金中的氮含量符合标准要求。

21、优选的,s3中,所述脱氧剂的总加入量为0.5kg/t~1.5kg/t。

22、示例的,s3中,在出钢前3min~5min时,加入钙线和金属铈。

23、优选的,s3中,所述钙线的加入量为2.8m/t~3.2m/t,所述金属铈的加入量为0.2kg/t~0.3kg/t。

24、本发明通过限定脱氧剂、钙线和金属铈的加入量,可以进一步有效防止后续过程的增氧。

25、优选的,s4中,所述浇铸的温度为1470℃~1490℃。

26、优选的,s4中,所述电极坯的直径为340mm~430mm。

27、优选的,s5中,所述保护气氛为氮气气氛。

28、优选的,s5中,所述电渣重熔采用的渣系为质量比为(68~72):(19~21):(4.5~5.5):(4.5~5.5)的caf2、al2o3、cao和mgo。

29、进一步优选的,s5中,所述渣系的含碳量≤0.03%。

30、优选的,s5中,所述电极坯的熔速为4.5kg/min~7kg/min。

31、优选的,s5中,所述超高氮超低碳fe-cr-ni基高温合金的直径为480mm~590mm。

32、本发明通过特定的电渣重熔渣系和电极坯的熔速,可以进一步保证最终得到电渣锭的各化学成分和气体含量在合理范围内,并且保证相应的夹杂物可以≤1.0级,保证超高氮超低碳fe-cr-ni基高温合金具有优异的热加工性能和综合性能。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340522.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。