一种短流程制备均质细晶铝合金的方法

- 国知局

- 2024-12-06 12:14:28

本发明属于金属材料塑性加工,涉及一种短流程制备均质细晶铝合金的方法。

背景技术:

1、细晶铝合金材料具备优异的物理和力学性能,广泛的应用在航空航天、先进武器装备、交通运输以及电子封装等领域。为获得高性能的细晶铝合金,科研人员开发了多种大塑性变形技术,如等径角挤压、高压扭转、搅拌摩擦和扭转挤压等。其中,扭转挤压工艺简单且具有生产大规格产品能力。然而,材料在扭转挤压变形中表层承受的扭转变形大而心部承受的扭转变形小,梯度应变导致变形后材料表层多为细晶组织而心部多为粗晶组织,严重影响材料的组织均匀性,从而限制工业应用。目前,制备组织均匀的细晶铝合金是科研和工业领域的难点。

2、经对现有技术文献检索发现,中国发明专利cn116770108b公开了一种均质微米细晶铝合金材料的制备方法,通过多次近固溶线多向锻造,多次高温强化固溶,多次超低温多向压缩,高温固溶,超低温多向压缩和低温时效处理,获得了均质微米细晶组织的铝合金材料。中国发明专利cn111097806a公开了一种制备超细晶铝及铝合金的复合大塑性变形方法,通过多次等通道转角挤压,多次多向压缩,获得了组织均匀、各向异性良好的超细晶铝及铝合金材料。然后上述技术工艺复杂,工序冗长,成本高,效率低,在实现工业化应用面临巨大挑战。因此,开发一种短流程制备均质细晶铝合金的方法,可以进一步促进细晶铝合金的工业应用。

技术实现思路

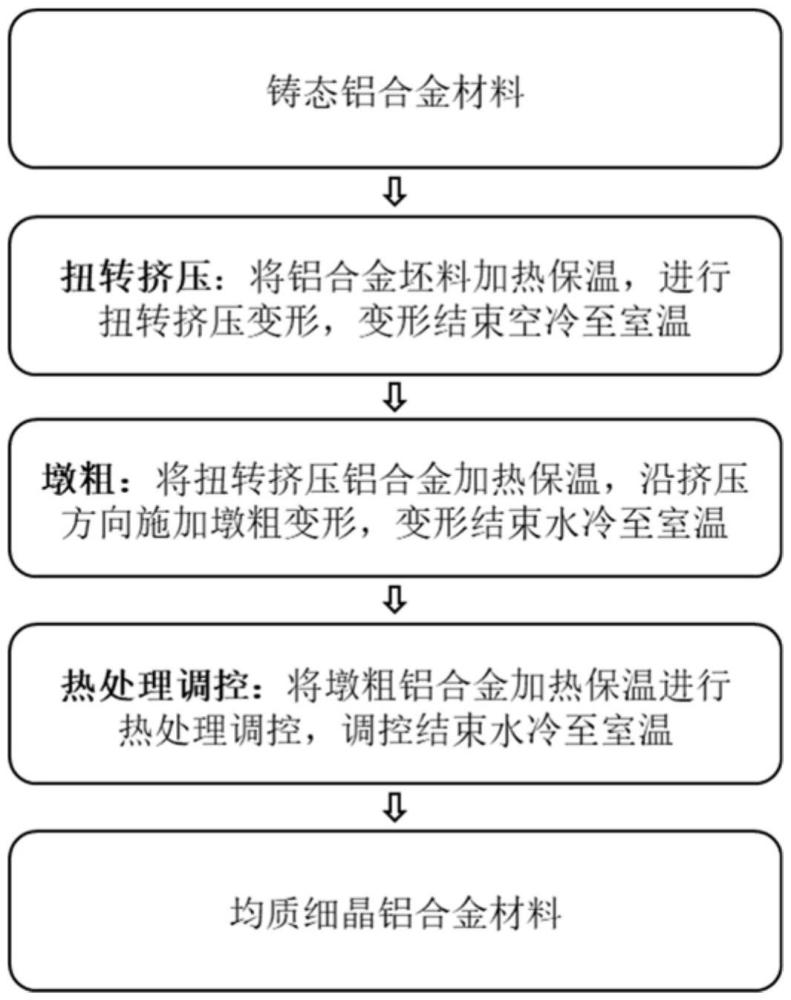

1、本发明的目的就是为了提供一种短流程制备均质细晶铝合金的方法,工艺简单,通过一次扭转挤压变形、一次墩粗变形和热处理调控可获得均质细晶铝合金。

2、本发明的目的可以通过以下技术方案来实现:

3、一种短流程制备均质细晶铝合金的方法,包括以下步骤:

4、(1)将铸态铝合金坯料一次加热保温,然后转移至扭转挤压模具内进行扭转挤压变形,变形结束后空冷至室温,得到扭转挤压铝合金;

5、(2)将所得扭转挤压铝合金二次加热保温,再转移至墩粗模具中进行墩粗变形,变形结束后水冷至室温,得到墩粗铝合金;

6、(3)将所得墩粗铝合金进行热处理调控,调控结束后水冷至室温,得到均质细晶组织的铝合金材料,即为目标产物。

7、进一步的,铸态铝合金坯料呈棒材状。

8、进一步的,步骤(1)中,一次加热保温的温度为300~500℃,时间为20~40min。

9、进一步的,步骤(1)中,扭转挤压变形过程中,所用扭转挤压模具为多级型腔旋转模具,其包括依次连接并一体成型的圆截面锥形腔、第一过渡型腔、波浪截面直型腔、第二过渡型腔和圆截面直型腔。所述波浪截面直型腔包括圆形直型腔主体、以及围绕所述圆形直型腔主体外侧边缘布置并依次连接构成循环的若干个波浪型凸起直型腔体。具体的,所用扭转挤压模具的结构可参见cn116809677a。

10、更进一步的,步骤(1)中,扭转挤压变形过程中,冲头速度为4~10mm/s,旋转模角速度则满足:坯料在波浪截面直型腔外表周向速度与冲头速度的比值不低于5。本发明对冲头速度和旋转模转速的限定出自扭转挤压变形有效细化晶粒的作用机理。冲头速度太快或者旋转模转速太低,则引入的剪切变形太弱,破碎和细化晶粒效果不明显。

11、进一步的,步骤(1)中,扭转挤压变形过程中,还对扭转挤压模具进行加热,加热温度为300~400℃。

12、进一步的,步骤(2)中,二次加热保温的温度为350~500℃,时间为10~30min。

13、进一步的,步骤(2)中,墩粗变形过程中,墩粗速度为4~10mm/s,墩粗压下率为40%~60%。本发明对墩粗速度和变形量的限定出自扭转挤压铝合金心部异常晶粒被压扁以及引入剪切带的效果。墩粗变形量太小,则无法压扁扭转挤压铝合金中心细长的纤维状晶粒,导致后续的热处理调控无法实现晶粒细化;变形量太大,则使扭转挤压铝合金中心细长的纤维状晶粒(平行挤压方向)转变成新的细长的纤维状晶粒(垂直挤压方向),后续的热处理同样无法细化晶粒。

14、进一步的,步骤(3)中,热处理调控的温度为300~400℃,时间为10~40min。本发明对热处理温度和时间的限定出自压扁晶粒的静态再结晶效果。热处理温度过低或者时间过短,无法使含有剪切带的扁平晶粒发生静态再结晶达到细化;热处理温度过高或者时间过长会导致晶粒异常长大。

15、进一步的,步骤(1)中,一次加热保温的加热速率不低于12℃/min。

16、进一步的,步骤(2)中,二次加热保温的加热速率不低于10℃/min。

17、进一步的,所制备的均质细晶组织的铝合金材料中,棒材心部和边部的平均晶粒尺寸均≤5μm。

18、与现有技术相比,本发明具有以下优势:

19、(1)本发明的制备方法中,首先对铝合金坯料进行扭转挤压大塑性变形,坯料在变形区承受三向压应力和强剪切。强剪切使晶粒在挤压过程破碎细化,三向压应力防止孔洞和裂纹产生。扭转挤压变形获得表层为细小等轴晶粒和心部为细长纤维状晶粒的铝合金材料。

20、(2)本发明的制备方法中,在扭转挤压变形后,增加墩粗变形。通过沿着挤压方向墩粗,表层仍保留细小等轴晶粒,而心部细长纤维状晶粒被压扁,进一步的扁平晶粒内部同时引入大量的剪切带。墩粗变形获得表层为细小等轴和心部为扁平晶粒的铝合金材料。

21、(3)本发明的制备方法中,墩粗变形后,进行热处理调控,使含有大量剪切带的扁平晶粒发生静态再结晶完成晶粒细化,其表层仍保留细小的等轴晶粒。热处理调控获得表层和心部都为细小等轴晶粒的铝合金材料。

22、总的来说,本发明提供的短流程制备均质细晶铝合金的方法,利用一次扭转挤压变形,一次墩粗变形和热处理调控,获得了均质细晶铝合金材料。与其他类似制备均质细晶铝合金工艺相比,本发明生产工艺简单,加工效率高,工作成本低。

技术特征:1.一种短流程制备均质细晶铝合金的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于:步骤(1)中,一次加热保温的温度为300~500℃,时间为20~40min。

3.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于:步骤(1)中,所用扭转挤压模具为多级型腔旋转模具,其包括依次连接并一体成型的圆截面锥形腔、第一过渡型腔、波浪截面直型腔、第二过渡型腔和圆截面直型腔,所述波浪截面直型腔包括圆形直型腔主体、以及围绕所述圆形直型腔主体外侧边缘布置并依次连接构成循环的若干个波浪型凸起直型腔体。

4.根据权利要求3所述的一种短流程制备均质细晶铝合金的方法,其特征在于:步骤(1)中,铝合金坯料扭转挤压变形中的冲头速度为4~10mm/s,旋转角速度满足:所述铸态铝合金坯料在波浪截面直型腔的外表周向速度与冲头速度的比值不低于5。

5.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于,步骤(1)中,扭转挤压变形前,还对扭转挤压模具进行预热,预热温度为300~400℃。

6.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于:步骤(2)中,二次加热保温的温度为350~500℃,时间为10~30min。

7.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于,步骤(2)中,墩粗变形过程中的墩粗速度为4~10mm/s,墩粗压下率为40%~60%。

8.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于,步骤(3)中,热处理调控的温度为300~400℃,时间为10~40min。

9.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于,步骤(1)中,一次加热保温的加热速率不低于12℃/min;

10.根据权利要求1所述的一种短流程制备均质细晶铝合金的方法,其特征在于,所制备的均质细晶组织的铝合金材料中,棒材心部和边部的平均晶粒尺寸均≤5μm。

技术总结本发明涉及一种短流程制备均质细晶铝合金的方法,包括以下步骤:(1)将铸态铝合金坯料一次加热保温,然后转移至扭转挤压模具内进行扭转挤压变形,变形结束后空冷至室温,得到扭转挤压铝合金;(2)将所得扭转挤压铝合金二次加热保温,再转移至墩粗模具中进行墩粗变形,变形结束后水冷至室温,得到墩粗铝合金;(3)将所得墩粗铝合金进行热处理调控,调控结束后水冷至室温,得到均质细晶组织的铝合金材料,即为目标产物。与现有技术相比,本发明生产工艺简单,加工效率高,工作成本低,能够同时将棒材铝合金边部和心部的组织细化到微米尺度,获得均质细晶组织的铝合金。技术研发人员:刘钊源,王睿梁,刘昊玮,杨重远,崔振山受保护的技术使用者:上海交通大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340170.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表