钒钛金属化球团电炉炼钢的方法

- 国知局

- 2024-12-06 12:13:44

本发明属于电炉炼钢,具体涉及一种钒钛金属化球团电炉炼钢的方法。

背景技术:

1、电炉钢铁原料对电炉冶炼的操作有重要的影响,其成本占总成本的80%以上,对冶炼成本控制起主导作用。废钢是电炉炼钢的主要原料之一,占据了炼钢生产中的重要比例。然而,近年来,随着西南地区经济的快速发展和工业化进程的加速,对钢材的需求持续上升,导致废钢资源的供应远远无法满足需求。

2、攀枝花地区的钒钛磁铁矿资源丰富,储量较大,相比其他炼钢原料,钒钛磁铁矿在开采、运输、使用过程中产生的污染较少,对环境的影响较小。同时,钒钛磁铁矿在炼钢过程中能够降低二氧化硫、氮氧化物等污染物的排放,有利于环保和可持续发展。

3、然而,在钒钛磁铁矿的冶炼过程中,也存在一些技术难点:首先,氧化物还原温度控制是钒钛磁铁矿冶炼过程中的一个重要问题。由于钒钛磁铁矿中的氧化物稳定性较高,需要高温才能将其还原为金属元素。但高温还原会导致炉内温度分布不均,影响炼钢的质量和产量。因此,如何合理控制氧化物还原温度,是发展电炉炼钢用钒钛磁铁矿冶炼的技术难点之一。

4、其次,钒钛矿电炉冶炼过程中,碳氮化物具有较高的粘度,使得渣系流动变得困难,渣系粘度过大。这对于电炉冶炼过程来说是一个巨大的挑战,因为渣系流动不畅会导致热量传递不良,会导致冶炼过程中渣滓堆积,影响炉温均匀性,进而影响钒钛矿的冶炼效果。

5、最后,夹杂物去除也是钒钛磁铁矿冶炼过程中的一个难题。钒钛磁铁矿硫含量较高,在冶炼过程中,会产生一些有害的夹杂物,这些夹杂物会影响钢材的性能和质量。因此,如何有效地去除这些夹杂物,是提高钒钛磁铁矿冶炼效果的关键。

技术实现思路

1、本发明所要解决的技术问题是电炉炼钢原料不足,而采用电炉炼钢用钒钛磁铁矿冶炼具有氧化物还原温度难控制、渣系粘度过大导致冶炼过程中渣滓堆积以及夹杂物难去除的问题。

2、本发明解决其技术问题所采用的技术方案是:钒钛金属化球团电炉炼钢的方法,包括如下步骤:

3、a.装料:电炉内留钢40~50t,以钒钛金属化球团为入炉原料,分次装入;

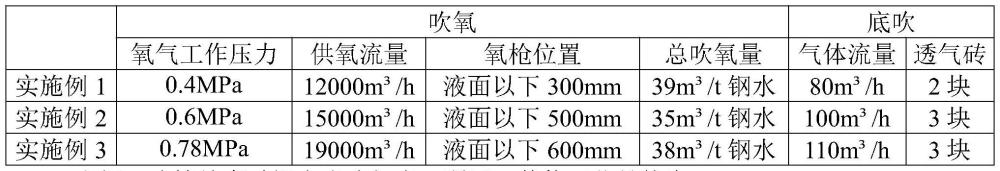

4、b.冶炼:全程采用电极供电+吹氧+底吹,其中:吹氧采用倾斜侧吹氧枪和炉门自耗式氧枪,每支氧枪的氧气工作压力0.1~0.8mpa,供氧流量为10000~20000m3/h,总吹氧量为30~40m3/吨钢水;底吹气体流量为50~150m3/h,底吹透气砖数量为1~5块;

5、c.造渣:根据钒钛金属化球团中sio2的含量配加活性石灰进行造渣,控制终点炉渣二元碱度为cao/sio2=2.0~2.5,mgo含量为8%±1.5%;

6、d.出钢:控制电炉终点温度≥1620℃,控制钢水成分为c 0.1±0.05%、si 0.01±0.005%、mn 0.025±0.005%、v 0.025±0.005%、ti 0.01±0.005%、p 0.01±0.005%、s0.015±0.005%,其余为tfe。

7、上述步骤a中,钒钛金属化球团加入量为40~50t/炉,分为4~6次装入。

8、进一步的是,钒钛金属化球团指由钒钛磁铁矿制备的碳含量>1%,平均金属化率为85%±6%,粒度为10~30mm的金属化球团。

9、更进一步的是,钒钛金属化球团的主要化学成分按质量百分比为:tfe 70~75%、mfe66~74%、tio210~15%、v2o50.5~1.5%、sio21~5%、al2o33~8%、mgo 1~5%、mno 1~3%、c 1.5~2.5%、p 0.03~0.05%、s 0.01~0.03%。

10、上述步骤b中,倾斜侧吹氧枪数量为1~3支,均匀布置在除炉口外的电炉炉身中、上部。

11、进一步的是,上述倾斜侧吹氧枪中心采用钢质的中空管,钢管内径5~100mm,钢管壁厚5~30mm。

12、上述步骤b中,炉门自耗式氧枪插入到铁水液面以下100~1000mm。

13、进一步的是,上述炉门自耗式氧枪钢管外部浇筑抗高温耐火材料,耐火材料厚度20~50mm。

14、上述步骤b中,底吹气体为氮气或氩气,底吹透气砖的数量为1~3块。

15、上述步骤c中,当钒钛金属化球团中sio2含量为1~5%,加入量为40~50t/炉时,每炉配加2.5~3.5t活性石灰进行造渣。

16、本发明的有益效果是:本方面提供一种钒钛金属化球团电炉炼钢的方法,采用电炉以金属化钒钛球团和活性石灰为原料炼钢,解决了电炉炼钢原料不足的问题,同时针对大规模应用,提出了解决方案,通过优化工艺等措施解决了电炉用钒钛磁铁矿炼钢的技术难点包括还原温度控制、渣系的控制和夹杂物去除等问题。

17、本申请解决了废钢资源不足的问题,降低了吨钢能耗,降低了炼钢成本;采用本方法可以冶炼出合格的钢水,提升了钒钛磁铁矿利用水平。

技术特征:1.钒钛金属化球团电炉炼钢的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的钒钛金属化球团电炉炼钢的方法,其特征在于:步骤a中,钒钛金属化球团加入量为40~50t/炉,分为4~6次装入。

3.根据权利要求2所述的钒钛金属化球团电炉炼钢的方法,其特征在于:钒钛金属化球团指由钒钛磁铁矿制备的碳含量>1%,平均金属化率为85%±6%,粒度为10~30mm的金属化球团。

4.根据权利要求3所述的钒钛金属化球团电炉炼钢的方法,其特征在于:钒钛金属化球团的主要化学成分按质量百分比为:tfe 70~75%、mfe 66~74%、tio210~15%、v2o50.5~1.5%、sio21~5%、al2o33~8%、mgo 1~5%、mno 1~3%、c 1.5~2.5%、p 0.03~0.05%、s 0.01~0.03%。

5.根据权利要求1所述的钒钛金属化球团电炉炼钢的方法,其特征在于:步骤b中,倾斜侧吹氧枪数量为1~3支,均匀布置在除炉口外的电炉炉身中、上部。

6.根据权利要求5所述的钒钛金属化球团电炉炼钢的方法,其特征在于:倾斜侧吹氧枪中心采用钢质的中空管,钢管内径5~100mm,钢管壁厚5~30mm。

7.根据权利要求1所述的钒钛金属化球团电炉炼钢的方法,其特征在于:步骤b中,炉门自耗式氧枪插入到铁水液面以下100~1000mm。

8.根据权利要求7所述的钒钛金属化球团电炉炼钢的方法,其特征在于:炉门自耗式氧枪钢管外部浇筑抗高温耐火材料,耐火材料厚度20~50mm。

9.根据权利要求1所述的钒钛金属化球团电炉炼钢的方法,其特征在于:步骤b中,底吹气体为氮气或氩气,底吹透气砖的数量为1~3块。

10.根据权利要求4所述的钒钛金属化球团电炉炼钢的方法,其特征在于:步骤c中,每炉配加2.5~3.5t活性石灰进行造渣。

技术总结本发明公开了一种钒钛金属化球团电炉炼钢的方法,属于电炉炼钢技术领域。具体步骤为:a.电炉内留钢,分次装入钒钛金属化球团;b.冶炼全程电极供电+吹氧+底吹;c.根据原料中SiO2的含量配加活性石灰进行造渣,控制终点炉渣二元碱度和MgO含量;d.出钢控制电炉终点温度≥1620℃,钢水成分为C 0.1±0.05%、Si 0.01±0.005%、Mn 0.025±0.005%、V 0.025±0.005%、Ti 0.01±0.005%、P 0.01±0.005%、S 0.015±0.005%,其余为TFe。本发明方法在低辅料消耗的情况下,通过控制造渣、氧枪枪位及终点参数,实现钒钛金属化球团电炉炼钢。技术研发人员:梁新腾受保护的技术使用者:攀枝花学院技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340081.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表