一种用于烘炉的热处理设备的制作方法

- 国知局

- 2024-12-06 12:09:00

本发明涉及轧钢,具体为一种用于烘炉的热处理设备。

背景技术:

1、现有的轧钢加热炉,轧钢件在加热炉内加热时,需要利用额外的顶推动力机构来驱使轧钢件在炉膛内运动,实现流水线加热的效果,顶推动力机构结构复杂,维护成本高,需要额外消耗电能。

2、根据专利号为cn114990321a所述的一种轧钢加热炉,在使用的时候通过轧钢件导轨对轧钢进行输送,通过连杆对轧钢进行限速,这些结构持续与轧钢的固定位置接触,对其进行遮挡,在热处理设备进行加热的时候,不能有效的对轧钢进行均匀的热处理,降低热处理后成品轧钢的质量。

技术实现思路

1、针对现有技术的不足,本发明提供了一种用于烘炉的热处理设备,解决了上述提出的问题。

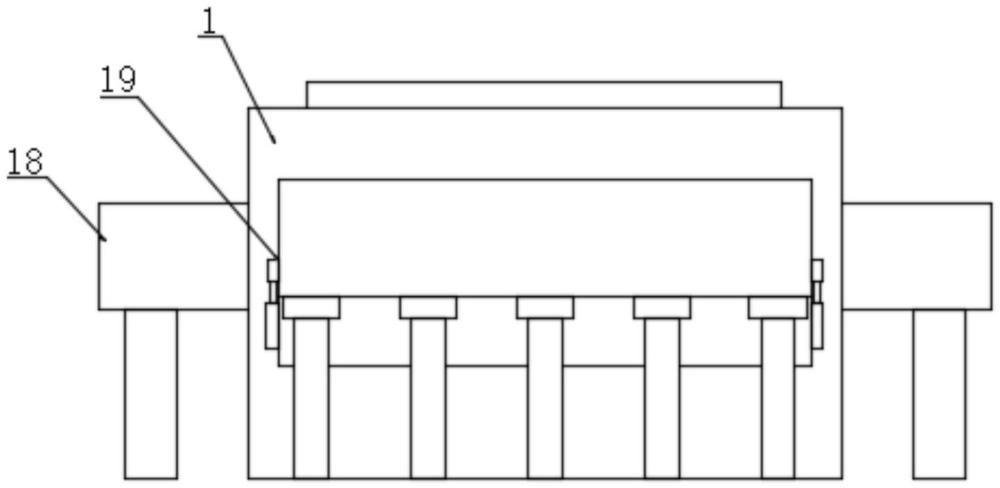

2、为实现以上目的,本发明通过以下技术方案予以实现:一种用于烘炉的热处理设备,包括烘炉本体、设置在烘炉本体内腔用于对轧钢进行导向的导向机构、设置在烘炉本体内腔用于对轧钢进行调速的调速机构和设置在烘炉本体内腔用于对轧钢进行加热的加热组件,导向机构包括固定在烘炉本体内腔的固定座,所述固定座的顶部分别滑动连接有限位轨道和输送轨道,所述限位轨道和输送轨道朝向烘炉本体进料口的一端均高于朝向烘炉本体出料口的一端,形成一个坡度,在重力作用下,轧钢会自动进行滑动,所述限位轨道的表面开设有位于轧钢下方的内凹段,所述输送轨道的表面转动连接有用于对轧钢进行传动的传送轮;

3、调速机构包括固定在烘炉本体一侧的调速箱,所述调速箱的内腔传动连接有通过电机驱动的输送带,所述输送带的表面固定连接有多个均匀设置的导向架,所述导向架的内腔通过滑动槽滑动连接有调节轮,所述调节轮的底部同轴固定连接有与轧钢抵接的推杆,所述烘炉本体的内腔固定连接有与调节轮的表面抵接的导向轨道,在使用的时候将轧钢放置在限位轨道和输送轨道上方,在自身重力的作用下轧钢向烘炉本体的出料口输送,然后通过输送带一侧的推杆对轧钢进行阻挡,对其在限位轨道和输送轨道上的输送速度进行调节,通过调节输送带的传动速度可以有效的对轧钢的速度进行调节,并且无须提供对轧钢运动的推力,只需提供阻挡力,故无需大量能源,只需少量能耗便可起到调节效果,增加加热时间,保证加热更充分,在轧钢通过限位轨道和输送轨道进行输送的时候,通过交错设置的内凹段和传送轮可以依次将轧钢下方的表面暴露在空气中,不与传送轮和限位轨道表面接触,受热更加的均匀,并且通过与限位轨道接触保证不会发生偏移,通过与传送轮接触降低滑动摩擦力,输送的更加顺畅,不会出现卡料的情况出现,输送带带动导向架运动的时候,此时推杆抵接在轧钢的一侧,对轧钢的速度进行调节,并且在运动的时候导向轨道与调节轮接触,推动调节轮在滑动槽内滑动,调节推杆与轧钢的接触位置,可以防止推杆持续与轧钢的同一个位置接触,导致当前位置受热不均匀,使得热处理后的轧钢成品质量更好。

4、作为本发明进一步的方案:加热组件包括设置在烘炉本体上下与外界燃料连通的燃烧喷嘴,且燃烧喷嘴设置有多个,在烘炉本体的上下对称设置,燃料点燃的方式采用现有技术,如压电陶瓷式点火或电脉冲式点火等,多点均匀点火燃烧,受热更加均匀。

5、作为本发明进一步的方案:所述限位轨道和输送轨道均设置有四个,且四个输送轨道在固定座的中心处设置,所述限位轨道两两一组对称设置在四个输送轨道两侧。

6、作为本发明进一步的方案:两个所述相邻限位轨道表面开设的内凹段相互交错设置,四个所述输送带上的传送轮相互交错设置,在轧钢通过限位轨道和输送轨道进行输送的时候,通过交错设置的内凹段和传送轮可以依次将轧钢下方的表面暴露在空气中,不与传送轮和限位轨道表面接触,受热更加的均匀,并且通过与限位轨道接触保证不会发生偏移,通过与传送轮接触降低滑动摩擦力,输送的更加顺畅,不会出现卡料的情况出现。

7、作为本发明进一步的方案:所述导向轨道设置有多个,且均为弧形轨道,均与输送带运动时所述调节轮的运动轨迹重叠,输送带带动导向架运动的时候,此时推杆抵接在轧钢的一侧,对轧钢的速度进行调节,并且在运动的时候导向轨道与调节轮接触,推动调节轮在滑动槽内滑动,调节推杆与轧钢的接触位置,可以防止推杆持续与轧钢的同一个位置接触,导致当前位置受热不均匀,使得热处理后的轧钢成品质量更好。

8、作为本发明进一步的方案:导向机构还包括固定在固定座一侧的液压缸,所述液压缸活塞杆的一端固定连接有调节架,所述限位轨道和输送轨道的一侧均固定连接有调节板,所述调节架的内腔开设有与调节板表面活动连接的调节槽,多个所述调节槽从固定座中心到外侧宽度逐渐缩小三分之一,在使用的时候通过液压缸带动调节架运动,然后推动调节板运动,带动限位轨道和输送轨道在固定座上方调节间距,并且通过调节槽宽度的变化设置,可以使得限位轨道和输送轨道运动的距离不同,可以同步的缩小限位轨道和输送轨道之间的间距,可以根据使用需求快速的对限位轨道和输送轨道之间的间距进行调节,更加便于输送。

9、作为本发明进一步的方案:所述液压缸的表面包覆有隔热材料,有效降低炉内高温对液压缸的影响。

10、作为本发明进一步的方案:所述烘炉本体的表面设置有密封进料门,通过打开密封进料门将轧钢放置在导向机构上进行输送。

11、本发明与现有技术相比具备以下有益效果:

12、1、本发明,通过交错设置的内凹段和传送轮可以依次将轧钢下方的表面暴露在空气中,不与传送轮和限位轨道表面接触,受热更加的均匀,与限位轨道接触保证不会发生偏移,通过与传送轮接触降低滑动摩擦力,输送的更加顺畅,不会出现卡料的情况出现,并且在运动调节推杆与轧钢的接触位置,可以防止推杆持续与轧钢的同一个位置接触,导致当前位置受热不均匀,使得热处理后的轧钢成品质量更好。

13、2、本发明,在使用的时候通过液压缸带动调节架运动,然后推动调节板运动,带动限位轨道和输送轨道在固定座上方调节间距,并且通过调节槽宽度的变化设置,可以使得限位轨道和输送轨道运动的距离不同,可以同步的缩小限位轨道和输送轨道之间的间距,可以根据使用需求快速的对限位轨道和输送轨道之间的间距进行调节,更加便于输送。

技术特征:1.一种用于烘炉的热处理设备,包括烘炉本体(1)、设置在烘炉本体(1)内腔用于对轧钢进行导向的导向机构、设置在烘炉本体(1)内腔用于对轧钢进行调速的调速机构和设置在烘炉本体(1)内腔用于对轧钢进行加热的加热组件,其特征在于:导向机构包括固定在烘炉本体(1)内腔的固定座(2),所述固定座(2)的顶部分别滑动连接有限位轨道(3)和输送轨道(4),所述限位轨道(3)和输送轨道(4)朝向烘炉本体(1)进料口的一端均高于朝向烘炉本体(1)出料口的一端,所述限位轨道(3)的表面开设有位于轧钢下方的内凹段(6),所述输送轨道(4)的表面转动连接有用于对轧钢进行传动的传送轮(5);

2.根据权利要求1所述的一种用于烘炉的热处理设备,其特征在于:加热组件包括设置在烘炉本体(1)上下与外界燃料连通的燃烧喷嘴(11),且燃烧喷嘴(11)设置有多个,在烘炉本体(1)的上下对称设置。

3.根据权利要求1所述的一种用于烘炉的热处理设备,其特征在于:所述限位轨道(3)和输送轨道(4)均设置有四个,且四个输送轨道(4)在固定座(2)的中心处设置,所述限位轨道(3)两两一组对称设置在四个输送轨道(4)两侧。

4.根据权利要求1所述的一种用于烘炉的热处理设备,其特征在于:两个相邻所述限位轨道(3)表面开设的内凹段(6)相互交错设置,四个所述输送带(12)上的传送轮(5)相互交错设置。

5.根据权利要求1所述的一种用于烘炉的热处理设备,其特征在于:所述导向轨道(17)设置有多个,且均为弧形轨道,均与输送带(12)运动时所述调节轮(15)的运动轨迹重叠。

6.根据权利要求1所述的一种用于烘炉的热处理设备,其特征在于:导向机构还包括固定在固定座(2)一侧的液压缸(7),所述液压缸(7)活塞杆的一端固定连接有调节架(8),所述限位轨道(3)和输送轨道(4)的一侧均固定连接有调节板(10),所述调节架(8)的内腔开设有与调节板(10)表面活动连接的调节槽(9),多个所述调节槽(9)从固定座(2)中心到外侧宽度逐渐缩小三分之一。

7.根据权利要求6所述的一种用于烘炉的热处理设备,其特征在于:所述液压缸(7)的表面包覆有隔热材料。

8.根据权利要求1所述的一种用于烘炉的热处理设备,其特征在于:所述烘炉本体(1)的表面设置有密封进料门(19)。

技术总结本发明涉及一种用于烘炉的热处理设备,包括烘炉本体、设置在烘炉本体内腔用于对轧钢进行导向的导向机构、设置在烘炉本体内腔用于对轧钢进行调速的调速机构和设置在烘炉本体内腔用于对轧钢进行加热的加热组件,本发明涉及轧钢技术领域。该一种用于烘炉的热处理设备,通过交错设置的内凹段和传送轮可以依次将轧钢下方的表面暴露在空气中,不与传送轮和限位轨道表面接触,受热更加的均匀,与限位轨道接触保证不会发生偏移,通过与传送轮接触降低滑动摩擦力,输送的更加顺畅,不会出现卡料的情况出现,并且在运动调节推杆与轧钢的接触位置,可以防止推杆持续与轧钢的同一个位置接触,导致当前位置受热不均匀,使得热处理后的轧钢成品质量更好。技术研发人员:韩志根受保护的技术使用者:江苏金舟热处理设备股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/339612.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表