一种电弧炉炉渣的岩相光片制备分析方法与流程

- 国知局

- 2024-12-06 12:08:55

本发明涉及一种炉渣岩相分析,具体为一种电弧炉炉渣的岩相光片制备分析方法。

背景技术:

1、岩相分析是一种工艺矿物物理分析方法,在钢铁冶金领域,主要用于各种工艺矿物的物相分析,通过岩相样品制备后,在光学显微镜下观察,检验工艺矿物中的物相种类、数量、尺寸、形状、分布状态等。测试结果可以指导冶金工艺调整,还可以用于冶金副产品的综合利用。

2、绿色环保节能的短流程钢厂数量和产量逐渐增加。电弧炉作为短流程炼钢厂的核心装备,与长流程炼钢厂所使用的转炉完全不同的结构和工艺,这也决定了电弧炉炼钢炉渣有着独特的物理化学性质,电弧炉炉渣的岩相制备也有不同于以往的特点。

3、传统的岩相制备方法,按照以下步骤进行:(1)取样,截取成小块样品,切割面做为检查面;(2)粗磨:在铁制转盘上加120~150#金刚砂,用水化开后启动转盘,粗磨检验面,期间要需要不停往转盘上加混有金刚砂的水。磨制到划痕方向一致后,清洗试样和铁制转盘(3)中磨:在铁制转盘上加800~1000#金刚砂,用水化开后启动转盘,中磨检验面,期间要需要不停往转盘上加混有金刚砂的水。磨制到划痕方向一致后,清洗试样。(4)细磨:用氧化铝泥浆在玻璃板上对样品进行精磨,消除所有划痕后用水清洗干净。(5)抛光:抛光机上用丝绒抛光布进行,抛光剂采用氧化铬粉(需要提前用水化开)。(6)抛光后,用清水清洗后,用丝绒或麂皮擦干。完成制备过。(任允芙.钢铁冶金岩相矿相学[m].北京,冶金工业出版社.1982,41-42.)

4、传统制备方法,目前有如下四个不足:

5、(1)金刚砂用水化开后在转盘上进行制备,损耗非常大,起到磨削效果的金刚砂很容易由于水的冲洗被带走。制备效率非常低。

6、(2)细磨时,在玻璃板上用氧化铝泥浆进行细磨的时间非常长,一般不低于40分钟。

7、(3)抛光时,用水化开的氧化铬很容易被水冲走,抛光时间一般不低于30分钟。

8、(4)工艺矿物制备用的丝绒抛光布比较薄,很容易由于铁盘清洗不干净,残存的颗粒或者样品上掉落的颗粒导致新的划痕产生。

技术实现思路

1、本发明的目的在于提供一种电弧炉炉渣的岩相光片制备分析方法,其主要用于实现电弧炉炉渣的岩相光片制备,能够有效的提高样品的制备效率和效果。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种电弧炉炉渣的岩相光片制备分析方法,具体包括如下步骤:

4、步骤1,破碎;

5、步骤2,镶嵌:取破碎好的炉渣颗粒5-20g,放入镶嵌模具中;

6、步骤3,粗磨:将凝固后的试样取出模具,用20-40号金刚石砂轮进行粗磨,砂轮机转速≤60rad/min,粗磨需暴露出的炉渣截面积占整个检验面的50%-80%;

7、步骤4,中磨:用80-120号金刚石砂轮进行中磨,砂轮机转速≤100rad/min,中磨时,样品变换90°方向,磨制到肉眼看不到粗磨的痕迹即可;

8、步骤5,精磨,在可调速的金相试样预磨机或磨抛机上进行,精磨过程需用流水润滑;

9、步骤6,粗抛光:在可调速的金相试样磨抛机上进行粗抛光,在抛光织物上均匀喷洒1-3ml粗抛光抛光剂,磨抛机转速为800-1200rad/min,抛光过程用水润滑,水从抛光盘中部滴加,滴加量为25-80滴/min,抛光至炉渣部分的检验面无磨制痕迹;

10、步骤7,精抛光:在可调速的金相试样磨抛机上进行,抛光织物为呢绒,抛光剂喷射磨抛机转速为800-1200rad/min,抛光过程用水润滑,水从抛光盘中部滴加,滴加量为15-60滴/min,抛光至炉渣部分的检验面无磨制痕迹;

11、步骤8,光学显微镜下进行岩相分析和测量。

12、其中,步骤5,具体包括如下步骤:

13、精磨1:在预磨机或磨抛机上,用120#金相砂纸进行精磨1,转速范围100-200rad/min,开始前需样品变换90°方向,磨制到肉眼看不到中磨的痕迹,接着样品再变换90°方向,磨制到肉眼看不到前一次磨制痕迹;

14、精磨2:在预磨机或磨抛机上用240#金相砂纸进行精磨2,转速范围200-400rad/min,开始前需样品变换90°方向,磨制到肉眼看前一次磨制痕迹;

15、精磨3:在预磨机或磨抛机上用400#金相砂纸进行精磨3,转速范围200-400rad/min,开始前需样品变换90°方向,磨制到肉眼看不到前一次磨制痕迹,接着样品变换90°方向,再次磨制到肉眼看不到前一次磨制痕迹;

16、精磨4:在预磨机或磨抛机上用600#金相砂纸进行精磨4,转速范围400-600rad/min,开始前需样品变换90°方向,磨制到肉眼看不到前一次磨制痕迹。

17、进一步的,步骤6中,抛光织物为帆布或者呢绒。

18、其中,粗抛光抛光剂配置方法如下:

19、15g-45g 2.5μm金刚石抛光膏;

20、加入到100-150ml去离子水中;

21、再加入100-150ml无水乙醇;

22、5-15ml洗洁精和7-9g十二烷基苯磺酸钠,用超声波清洗机震荡至溶液内无团聚的抛光膏。

23、6.根据权利要求4所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于,精抛光抛光剂配置方法如下:

24、10-20g 0.5μm金刚石抛光膏;

25、加入到50-100ml去离子水中;

26、再加入150-250ml无水乙醇;

27、10-40ml洗洁精和3-5g十二烷基苯磺酸钠。用超声波清洗机震荡至溶液内无团聚的抛光膏。

28、优选的,步骤1中采用破碎机将炉渣破碎至1-5mm的颗粒。

29、进一步的,步骤2中,炉渣的装入量与占到模具高度的1/3。

30、与现有技术相比,本发明具有以下有益效果:

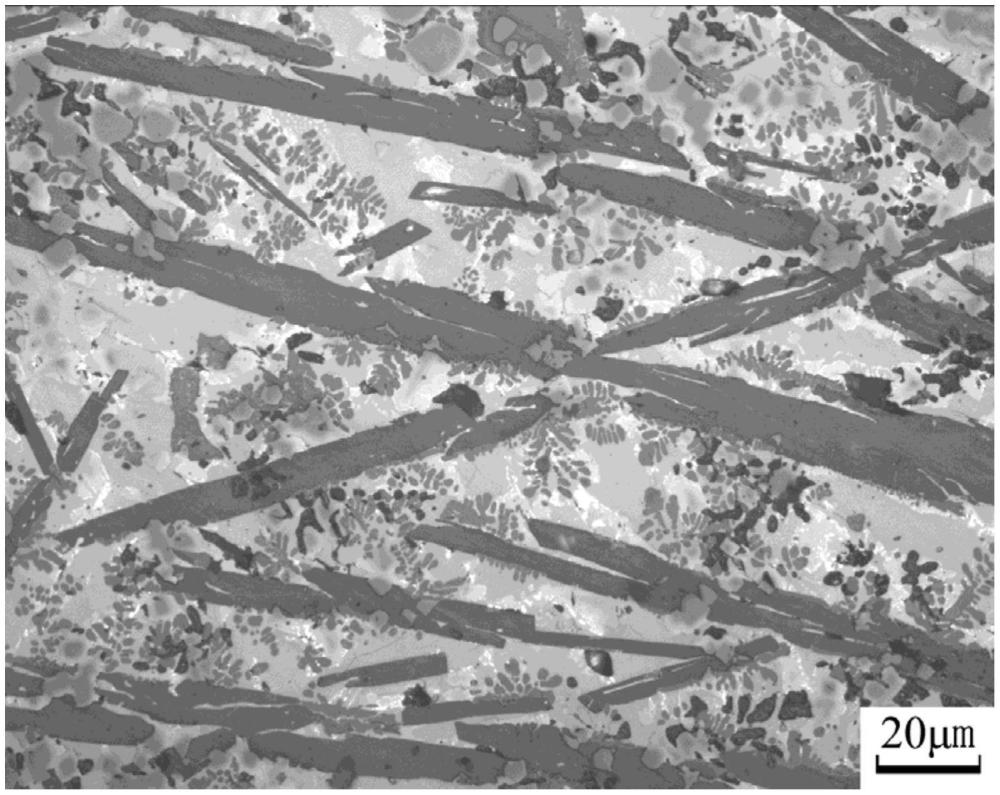

31、本发明主要用于实现电弧炉炉渣的岩相光片制备分析,在本申请中对工艺步骤中采用确定的工艺参数能够极大的减少人员操作带来的不良影响;更重要的是,本发明针对电弧炉炉渣的特点,确定了从磨制到抛光的各个步骤的顺序,参数,并发明了配合使用的两种抛光剂,制备好的岩相光片在光学显微镜下可以清晰的显示出电弧炉钢渣中的各种物相的数量、尺寸、形貌和分布情况,完全满足岩相分析的要求,整个样品制备过程大约30分钟,较传统方法效率大大提升制备样品品质高

技术特征:1.一种电弧炉炉渣的岩相光片制备分析方法,其特征在于,具体包括如下步骤:

2.根据权利要求1所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于,步骤5,具体包括如下步骤:

3.根据权利要求1所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于:步骤6中,抛光织物为帆布或者呢绒。

4.根据权利要求1所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于,粗抛光抛光剂配置方法如下:

5.根据权利要求3所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于,精抛光抛光剂配置方法如下:

6.根据权利要求1所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于:步骤1中采用破碎机将炉渣破碎至1-5mm的颗粒。

7.根据权利要求1-6中任意一项所述的一种电弧炉炉渣的岩相光片制备分析方法,其特征在于:步骤2中,炉渣的装入量与占到模具高度的1/3。

技术总结本发明公开了一种电弧炉炉渣的岩相光片制备分析方法,具体包括如下步骤:步骤1,破碎;步骤2,镶嵌;步骤3,粗磨:将凝固后的试样取出模具,用20‑40号金刚石砂轮进行粗磨,砂轮机转速≤60rad/min,粗磨需暴露出的炉渣截面积占整个检验面的50%‑80%;步骤4,中磨:用80‑120号金刚石砂轮进行中磨,砂轮机转速≤100rad/min,中磨时,样品变换90°方向,磨制到肉眼看不到粗磨的痕迹即可;步骤5,精磨,在可调速的金相试样预磨机或磨抛机上进行,精磨过程需用流水润滑;步骤6,粗抛光;步骤7,精抛光;步骤8,光学显微镜下进行岩相分析和测量。本发明主要用于实现电弧炉炉渣的岩相光片制备,能够有效的提高样品的制备效率和效果。技术研发人员:赵骏,刘军利,周志梭,吴立惠,崔国栋,梁新腾,蒋新华,任红娃,张会全,李明帆受保护的技术使用者:成都冶金实验厂有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/339603.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种测试装置的制作方法

下一篇

返回列表