一种铝合金汽车转向节及其挤压铸造生产方法与流程

- 国知局

- 2024-12-06 12:08:59

本发明属于铝合金汽车零部件成型,具体涉及一种铝合金汽车转向节及其挤压铸造生产方法。

背景技术:

1、铝合金转向节是汽车转向系统的关键零部件,承担传递转向力矩的重要任务,其安全可靠性直接影响到汽车的行驶安全性和车载人员的生命安全。随着汽车轻量化的发展,对铝合金转向节的力学性能要求越来越高,既要求具有更高的强度,又要求具有更高的塑性,以满足铝合金转向节轻量化的设计制造要求,提高汽车行驶的安全性和可靠性。

2、公开号为cn113684402a的中国专利公开了一种具有良好韧性的稀土铝合金转向节制备方法,转向节由如下重量百分比含量的组分组成:si 6.8-8%、mg 0.3-0.5%、cu0.1-2%、ti 0.12-0.25%、稀土合金≤10%、fe≤0.12%、不可避免杂质≤0.10%、其余为al。制备方法包括配料、预热、加热熔化、第一次精炼、静置、加稀土合金、搅拌、保温、第二次精炼、保温静置和浇铸。

3、公开号为cn111842800a的中国专利公开了一种铝合金锭铸造成型铝合金转向节的方法,包括熔炼铝合金锭、铸造成型、切除飞边、锯除浇口、预钻中心孔、x光检验、热处理。铝合金转向节由以下质量百分比的成分组成:si 6.6-7.4%,fe≤0.12,cu≤0.02,mn≤0.05,mg 0.3-0.45%,zn≤0.05,ni≤0.05,pb≤0.03,sn≤0.01,ti0.1-0.15%,sb≤0.005,其余为al。该铝合金转向节的力学性能较低,其屈服强度≥260mpa、抗拉强度≥320mpa、延伸率≥8%,布氏硬度≥90hb。

4、公开号为cn106917014a的中国专利公开了一种轿车铝合金转向节及其挤压铸造方法,铝合金转向节由下列成分组成:si 3-6%,cu3.5-4.5%,mg 0.15-0.40%,ti 0.05-0.30%,re 0-0.5%,其余为al。挤压铸造方法包括以下步骤:加热熔化、加al-5ti-b细化剂、通氩气精炼、模具预热、合模浇注、挤压铸造、热处理。铝合金转向节的抗拉强度大于430mpa,屈服强度大于328mpa,延伸率大于9.6%,硬度大于hb135。该铝合金转向节的力学性能虽然较高,但含有大量的cu元素,不利于降低生产成本。

5、公开号为cn107955893a的中国专利公开了一种铝合金转向节的锻造成型方法,包括铝合金棒料下料、加热、墩粗、二次加热、模锻、水冷、切边、时效、检验和包装。铝合金棒料为6082圆棒,有以下成分组成:si 0.7-1.3%,mg 0.6-1.2%,mn 0.4-1.0%,fe≤0.5%,zn≤0.2%,cr≤0.25%,cu≤0.10%,ti≤0.10%,其余为al。转向节的屈服强度大于310mpa,抗拉强度大于335mpa,延伸率大于12%。该锻造铝合金转向节的力学性能虽然比较高,但锻造的工艺流程长,工序多,因而生产成本也比较高。

6、从文献资料检查结果和生产实践经验来看,现有铝合金汽车转向节及其成型方法仍然存在以下一种或多种问题:(1)现有铸造成型铝合金汽车转向节主要以铸造铝硅合金为主,普遍存在强度和硬度偏低、塑性较差的问题,难以满足汽车轻量化的发展需求。(2)锻造铝合金汽车转向节虽然具有较高的强度、硬度和塑性,但生产成本较高,不利于锻造铝合金汽车转向节的推广应用。(3)通过增加强化元素cu等方法虽然可以提高铝合金汽车转向节的强度和硬度,但同时也会降低铝合金汽车转向节的塑性,同时增加生产成本,也不利于铝合金汽车转向节的推广应用。因此,现有铝合金汽车转向节及其成型方法仍有待改进和发展。

技术实现思路

1、针对背景技术提到的问题和不足,本发明的目的是提供一种铝合金汽车转向节及其挤压铸造生产方法,通过优化铝合金的成分组成和深度净化铝合金液,提高铝合金汽车转向节的强度、硬度和塑性,获得高强韧的铝合金汽车转向节,降低铝合金汽车转向节的生产成本,满足汽车轻量化发展的需求,提高汽车行驶的安全性和可靠性,解决背景技术中提到的问题。

2、本发明实现上述目的采取的技术方案如下:

3、本发明第一方面提供了一种铝合金汽车转向节,其特点是,所述铝合金汽车转向节由以下质量百分比的成分组成:mg 0.98-1.02%,si 0.73-0.78%,cu 0.21-0.26%,cr0.18-0.22%,mn 0.1-0.15%,ti 0.015-0.02%,fe≤0.15%,余量为al和不可避免的其它杂质,其它杂质单个含量≤0.05%,其它杂质含量总和≤0.15%。

4、现有铝合金汽车转向节主要采用铸造铝硅合金成型,铸造铝硅合金虽然具有较好的铸造流动性,易于铸造成型,但铸造铝硅合金普遍存在强度偏低,塑性较差的问题,严重制约了铝合金汽车转向节的高性能化和轻量化。本发明突破传统观念,采用变形铝合金来挤压铸造成型铝合金汽车转向节,由于变形铝合金比铸造铝硅合金具有更高的强度和塑性,有利于挤压铸造成型高强度高塑性的铝合金汽车转向节。

5、其中,mg、si、cu是铝合金汽车转向节的主要强化元素,mg和si既可以通过固溶强化提高铝合金汽车转向节的强度,又可以通过时效析出mg2si相进一步增强铝合金汽车转向节的强度。cu也可以通过固溶强化提高铝合金汽车转向节的强度,还可以通过时效析出cual2相进一步增强铝合金汽车转向节的强度。mg、si、cu的含量越高,铝合金汽车转向节的强度也越高,但也会引起塑性下降。为了获得既具有高强度又具有高塑性的铝合金汽车转向节,因此,mg、si、cu的含量必须严格限制。

6、cr、mn在铝合金汽车转向节中可以通过形成mnal6、cral7弥散粒子增强铝合金汽车转向节的强度,同时还有细化晶粒,抑制晶粒长大,提高再结晶温度等作用。cr、mn的含量越高,铝合金汽车转向节的强度也越高,但同时也会引起塑性下降。因此,cr、mn的含量也必须严格控制。

7、ti元素是以铝钛硼合金或铝钛碳合金细化剂形式加入到铝合金液中,主要作用是细化铝合金汽车转向节的晶粒组织,提高铝合金汽车转向节的组织成分均匀性和力学性能。ti元素的含量不能太低,否则晶粒细化作用不明显。ti元素的含量也不用太高,太高的ti元素含量既不能增强晶粒细化作用,反而会增加生产成本。

8、fe元素是铝合金中不可避免的杂质元素,fe在铝合金中通常以feal3、fe2sial9等粗大针状或片状富铁相形式存在,会割裂铝合金汽车转向节的铝基体,破坏组织连续性,造成局部应力集中,成为铝合金汽车转向节断裂的裂纹源和裂纹扩展方向,降低铝合金汽车转向节的强度和塑性。因此,杂质元素fe的含量也必须严格控制。

9、本发明第二方面提供了一种铝合金汽车转向节的挤压铸造生产方法,其特点是,依次包括以下步骤:

10、步骤一:按铝合金汽车转向节的成分组成及质量百分比,熔炼配制铝合金液;

11、步骤二:采用惰性气体和粉末精炼剂对铝合金液喷吹精炼除渣除氢处理;

12、步骤三:添加细化剂对铝合金液进行细化变质处理;

13、步骤四:采用混合气体对铝合金液喷吹精炼除氢除渣处理;

14、步骤五:将铝合金液挤压铸造成型为铝合金汽车转向节毛坯;

15、步骤六:切除铝合金汽车转向节毛坯的飞边和浇口;

16、步骤七:将铝合金汽车转向节进行固溶和时效处理;

17、步骤八:对铝合金汽车转向节进行表面喷砂处理,得到所述铝合金汽车转向节。

18、作为优选地,步骤二中所述惰性气体为纯度≥99.99%的氩气,所述粉末精炼剂的用量为铝合金液重量的0.1-0.2%,所述喷吹精炼时铝合金液的温度为700-720℃,所述喷吹精炼时间为15-20分钟。

19、所述喷吹精炼是采用喷粉罐和不锈钢管,利用惰性气体氩气为载体,将粉末精炼剂喷吹进入铝合金液中,使粉末精炼剂与铝合金液接触反应,然后将铝合金液中的夹杂物和氢带出铝合金液,达到除渣除氢的目的。

20、喷吹精炼的除渣除氢效果与惰性气体的纯度、粉末精炼剂的用量、粉末精炼剂的质量、铝合金液的温度和喷吹精炼时间有关。惰性气体氩气的纯度越高越好,为了保证喷吹精炼的除渣除氢效果,避免带入水汽造成铝合金液吸氢,优选纯度≥99.99%的氩气。

21、粉末精炼剂的用量越大,喷吹精炼时间越长,喷吹精炼的除渣除氢效果也越好,但相应的也会增加生产成本,但铝合金液的温度过高或者喷吹精炼时间太长,也会增加铝合金液的氧化烧损。综合考核喷吹精炼的除渣除氢效果和生产成本,优选地,粉末精炼剂的用量为铝合金液重量的0.1-0.2%,所述喷吹精炼时铝合金液的温度为700-720℃,所述喷吹精炼时间为15-20分钟。喷吹精炼完,扒去铝合金液表面的浮渣后,应及时在铝合金液表面撒上覆盖剂,以避免铝合金液的氧化烧损和吸氢。撒上覆盖剂后还需将铝合金液静置一段时间,以便铝合金液中的夹杂物和气泡浮出,铝合金液的静置时间不能低于30分钟,作为优选地,铝合金液的静置时间为30-40分钟。

22、作为优选地,步骤二中所述粉末精炼剂由以下质量百分比的成分组成:nacl35.12%,naf 19.84%,ticl3 16.51%,srso4 10.06%,kpo311.45%,na2b4o7 7.02%。

23、喷粉精炼的除渣除氢效果与粉末精炼剂的成分组成密切相关。现有粉末精炼剂主要以氟盐和氯盐破碎混合得到,粉末精炼剂的除渣除氢效率较低,还存在刺激性烟雾排放量大和功能单一等问题,难以满足高洁净、高性能铝合金的生产需求。

24、为了提高喷粉精炼的除渣除氢效果,本发明研制了高效环保的多功能粉末精炼剂,其中,nacl通过与铝液反应生成沸点仅为180℃的alcl3,alcl3气泡在上浮过程中通过吸附和捕获夹杂物和氢气一起逸出铝液,起到除渣除氢作用。

25、naf熔盐可以破坏氧化铝膜,使氧化铝等夹杂物溶入熔盐中,提高夹杂物与铝液之间的表面张力,促进氧化铝等夹杂物与铝液的分离,增强粉末精炼剂的除渣功能。

26、ticl3与铝液反应生成alcl3气泡,alcl3气泡在上浮过程中吸附捕获铝液中的夹杂物和氢气,增强粉末精炼剂的除渣除氢能力。反应得到的ti元素进入铝液,可以细化铝合金汽车转向节的α-al晶粒,提高铝合金汽车转向节的组织均匀性。

27、srso4与铝液反应生成so2气泡,so2气泡在上浮过程中能吸附捕获铝液中的夹杂物和氢气,增强粉末精炼剂的除渣除氢能力。反应得到的sr元素进入铝液,可以细化变质共晶si相,提高铝合金汽车转向节的强度和塑性。

28、kpo3与铝液反应生成p元素进入铝液,可细化变质初晶si相,不仅可以提高铝合金汽车转向节的强度和塑性,还能增强铝合金汽车转向节的耐磨性能。

29、na2b4o7通过与铝液反应生成b元素进入铝液,可细化变质粗大富fe相,消除粗大富fe相对铝合金汽车转向节强度和塑性的危害,提高铝合金汽车转向节的强度和塑性。

30、作为优选地,步骤二中所述粉末精炼剂的制备方法依次包括以下步骤:(1)按粉末精炼剂的成分组成及质量百分比,选用纯度≥99.8%的nacl、naf、ticl3、srso4、kpo3、na2b4o7为原材料进行配料;(2)将配料加入到温度70℃的水中搅拌溶解成水溶液,水与配料的质量比为1.2,然后加热至100℃蒸发水溶液,得到固体结晶物;(3)将固体结晶物破碎成粒径小于2毫米的粉末,将粉末在160℃烘干脱水4小时,得到所述粉末精炼剂。

31、粉末精炼剂的除渣除氢效果与其制备方法密切相关。现有粉末精炼剂的常规制备方法是将氯盐和氟盐机械破碎后直接混合得到粉末精炼剂,这种方法制备的粉末精炼剂,组成物之间互相独立存在,粉末精炼剂的熔点高,除气除渣效率低。本发明突破传统,采用溶液蒸发法制备粉末精炼剂,通过溶液蒸发,使组成物之间重新凝固再结晶形成具有更低熔点的共晶体,譬如,nacl的熔点通常为801℃,naf的熔点通常为993℃,当二者形成nacl·naf共晶体后,熔点降为698℃,从而大幅降低粉末精炼剂的熔点,使粉末精炼剂更容易熔解于铝合金液,增强粉末精炼剂的除渣除氢效果。

32、作为优选地,步骤三中所述细化剂为al-5ti-1b合金杆或al-5ti-0.2c合金杆,细化剂的添加量为铝合金液重量的0.3-0.4%。

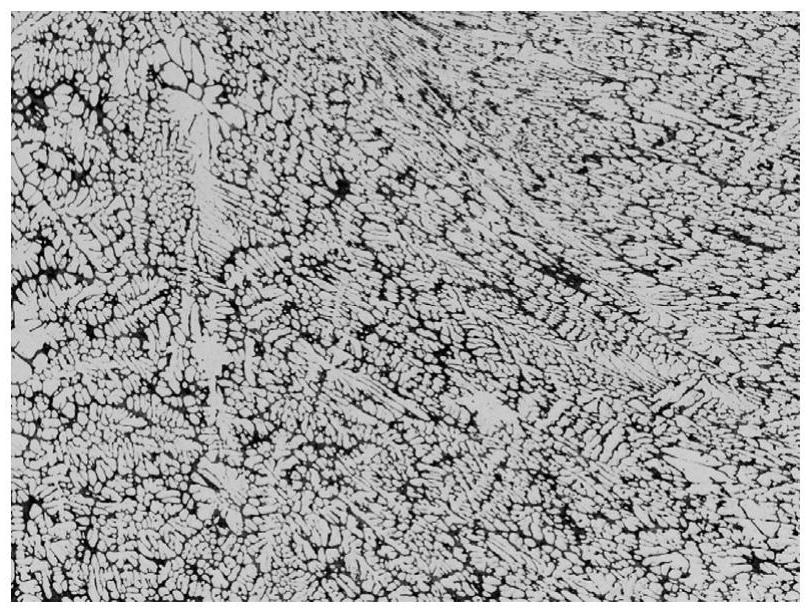

33、添加细化剂的目的是细化α-al晶粒,提高铝合金液的流动性、组织成分均匀性。未添加细化剂进行细化变质处理,铝合金液凝固过程中会形成粗大的树枝状α-al晶粒,不仅会降低铝合金液的流动性,增加充型困难,还会导致铝合金内部产生成分偏析和组织不均。晶粒细化剂可以是al-5ti-1b合金杆,也可以是al-5ti-0.2c合金杆,添加量不能低于0.3%,否者晶粒细化效果不明显。添加量也不用超过0.4%,添加量超过超过0.4%既不会显著增加晶粒细化效果,反而会增加生产成本。

34、作为优选地,步骤四中所述混合气体的用量为2-3立方米/吨铝合金液,混合气体的压力为(0.3-0.5)×105pa,喷吹精炼时铝合金液的温度为700-720℃,喷吹精炼时间为10-15分钟。

35、经过喷粉精炼后,铝合金液的气渣含量已大幅降低,但铝合金液中仍然含有气渣,原因是粉末精炼剂精炼过程中又重新带入氯盐和氟盐等夹杂物。另外,粉末精炼剂喷吹精炼虽然也有除氢作用,但除氢效果有限,原因是粉末精炼剂中不可避免地含有水分,在喷吹精炼除氢的同时也会带入水分,使铝合金液重新吸氢,使粉末精炼剂喷吹精炼的除氢始终处于一个动态平衡过程,粉末精炼剂喷吹精炼很难将铝合金液的含氢量降低到0.2ml/100gal以下。因此,为了获得高洁净的铝合金液,还必须进行气体精炼除氢除渣。

36、所述混合气体喷吹精炼是采用不锈钢管或者除气机,将混合气体喷吹进入铝合金液中,使混合气体形成细小的气泡与铝合金液接触反应,通过气泡上浮将铝合金液中氢和夹杂物带出液面,达到除渣除氢的目的。

37、混合气体喷吹精炼的除氢除渣效果与混合气体的用量、铝合金液的温度和喷吹精炼时间有关。混合气体的用量越大,喷吹精炼时间越长,喷吹精炼的除渣除氢效果也越好,但相应的也会增加生产成本,但铝合金液的温度过高或者喷吹精炼时间太长,也会增加铝合金液的氧化烧损。优选地,混合气体的用量为2-3立方米/吨铝合金液,混合气体的压力为(0.3-0.5)×105pa,喷吹精炼时铝合金液的温度为700-720℃,喷吹精炼时间为10-15分钟。喷吹精炼完,扒去铝合金液表面的浮渣后,应及时在铝合金液表面撒上覆盖剂,以避免铝合金液的氧化烧损和吸氢。撒上覆盖剂后还需将铝合金液静置一段时间,以便铝合金液中的气泡浮出,铝合金液的静置时间不能低于20分钟,作为优选地,铝合金液的静置时间为20-30分钟。

38、作为优选地,步骤四中所述混合气体是由纯度≥99.99%的氩气、六氟化硫和一氧化碳组成,混合气体中六氟化硫的体积百分比为9-11%,一氧化碳的体积百分比为3-5%。

39、现有气体喷吹精炼技术中,通常是往铝合金液喷吹惰性气体氮气或氩气,或者惰性气体和氯气的混合气体,由于氮气、氩气和氯气的相对分子质量小,气体的密度小,其中,氮气的相对分子质量为28.01,密度为1.25kg/m3。氩气的相对分子质量为39.94,密度为1.78kg/m3。氯气的相对分子质量为70.91,密度为3.21kg/m3。导致气泡在铝合金液中的上浮速度较快,气泡与铝合金液的接触时间较短,这极大影响了气体喷吹精炼的除氢除渣效果。另外,虽然氯气的相对密度较大,但氯气属于有强烈刺激性气味的有毒气体,不仅会严重腐蚀熔炼炉和熔炼工具,还会造成严重的环境污染。

40、针对现有气体喷吹精炼技术存在的问题与不足,为了提高气体喷吹精炼的除氢除渣效果,本发明在铝合金液中喷吹由纯度≥99.99%的氩气、纯度≥99.99%的六氟化硫和纯度≥99.99%的一氧化碳组成的混合气体,其中,六氟化硫是一种高密度、高稳定性的气体,并且六氟化硫无毒性,不燃烧也不具有腐蚀性,六氟化硫的相对分子质量为146.05,密度为6.5kg/m3,在混合气体中加入体积百分比为9-11%的六氟化硫,可显著减缓气泡在铝合金液中的上浮速度,增加气泡与铝合金液的接触时间,使气泡能够捕获吸附更多的氢和夹杂物,从而提高气体喷吹精炼的除氢除渣效果。在混合气体中加入体积百分比为3-5%的一氧化碳,目的是使一氧化碳夺取铝合金液中的氧,使之形成二氧化碳,避免氧再度与铝在气泡表面形成氧化铝膜,增强气泡捕获吸附氢和夹杂物的能力,提高气体喷吹精炼的除渣除氢效果,通过混合气体喷吹精炼,通常可将铝合金液的含氢量降低至0.15ml/100gal以下,夹杂物含量降低至0.1mm2/kgal以下,从而大幅提高铝合金液的洁净度。

41、作为优选地,步骤五中所述挤压铸造时的模具预热温度为300-330℃,铝合金液的浇注温度为740-760℃,挤压比压为150-170mpa,充型速度为220-230毫米/秒,保压时间为18-20秒。

42、为了获得充型完整且致密的铝合金汽车转向节,必须合理设置挤压工艺参数。由于变形铝合金的铸造流动性比铝硅合金的铸造流动性差,因此,对于变形铝合金汽车转向节的挤压铸造成型工艺不能参照铝硅合金挤压铸造成型的工艺,必须重新优化设计。发明人对变形铝合金汽车转向节的挤压铸造成型工艺进行了大量实验研究,研究结果表明,挤压铸造模具的预热温度必须大于300℃,否则容易造成铝合金汽车转向节充型不完整或表面产生冷隔缺陷。模具的预热温度也不能太高,否者会增加冷却时间,降低生产效率。优选地,挤压铸造模具的预热温度为300-330℃。另外,铝合金液的浇注温度也不能低于740℃,挤压比压不能低于150mpa,充型速度不能低于220毫米/秒,否则同样会造成铝合金汽车转向节充型不完整或产生表面冷隔缺陷。铝合金液的浇注温度也不宜太高,否者造成冷却凝固慢,降低生产效率。挤压比压也不能高于170mpa,充型速度不能高于230毫米/秒,否则会造成铝合金液在模腔内飞溅卷气,导致铝合金汽车转向节内部形成气孔和疏松缺陷。

43、作为优选地,步骤七中所述固溶是将铝合金汽车转向节在540-550℃加热保温40-60分钟,然后将铝合金汽车转向节放入室温水中冷却至室温,所述时效是将铝合金汽车转向节在180-190℃加热保温90-120分钟,然后随炉冷却至室温。

44、固溶和时效是提高铝合金汽车转向节力学性能的重要手段。现有铝合金汽车转向节的固溶温度通常为520-530℃,由于固溶温度较低,不仅难以获得过饱和的固溶体,还导致固溶时间长,极大降低了生产效率。同样,现有铝合金汽车转向节的时效温度通常为150-160℃,由于时效温度低,导致时效时间长,同样严重降低了生产效率。发明人通过大量实验探索研究,发现将铝合金汽车转向节的固溶温度提高到540-550℃,只要加热保温40-60分钟,即可获得过饱和的固溶体,同样将铝合金汽车转向节的时效温度提高到180-190℃,只需要加热保温90-120分钟,即可获得高强度高塑性的铝合金汽车转向节,同时还能大幅缩短加热保温的时间,降低生产成本,提高生产效率。

45、与现有技术相比,本发明具有如下有益效果:

46、本发明采用变形铝合金代替常规铸造铝硅合金来挤压铸造成型铝合金汽车转向节,通过喷粉精炼和混合气体精炼相结合,大幅降低铝合金液的气渣含量,消除气孔和夹杂对铝合金汽车转向节力学性能的危害,大幅提高了铝合金汽车转向节的强度、硬度和塑性,铝合金汽车转向节的抗拉强度大于350mpa,屈服强度大于310mpa,断后伸长率大于13%,布氏硬度大于105。与现有挤压铸造铝合金汽车转向节相比,本发明铝合金汽车转向节的强度和硬度提高了5%以上,塑性提高了15%以上。另外,本发明铝合金材料不含有大量昂贵的cu元素,同时缩短了固溶和时效的加热保温时间,有利于降低铝合金汽车转向节的生产成本和铝合金汽车转向节的推广应用。

本文地址:https://www.jishuxx.com/zhuanli/20241204/339610.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表