一种钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛的系统及方法

- 国知局

- 2024-07-27 11:11:08

本发明属于能源、冶金领域,特别涉及一种钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛的系统和方法。

背景技术:

1、2021年我国粗钢产量约10亿吨,排放co2约18亿吨,约占我国总排放的16%。我国钢铁行业主要以高炉-转炉等长流程方式为主(占比高达90%),其中高炉炼铁是排放co2的主要工段,约占整个流程的70%。高炉炼铁以焦炭为还原剂,脱除铁矿石中的氧,得到铁水,排放大量的co2。在“碳达峰”、“碳中和”的背景下,钢铁工业亟需开发变革性的低碳炼铁技术。

2、目前开发的超低碳炼铁技术,主要是取代焦炭的技术路线。包括氢还原替代碳还原和电还原替代碳还原。

3、“氢还原”路线,即电解水制氢-氢气还原铁。专利cn112159880b公开了一种氢气炼铁的方法及装置,含铁矿石原料在氢气或富氢气体气氛下,采用微波照射实现含铁矿石的富氢或纯氢冶炼,可得到直接还原铁。解决了现有氢气炼铁中使用富氢气体还原铁氧化物依然造成大量二氧化碳排放的问题。专利申请cn102586527a 公开了一种氢碳熔融还原炼铁新工艺,整个工艺所需要的热量由氧煤燃烧及还原性气体的二次燃烧来提供,该工艺与现有工艺相比co2排放量减少10%左右。专利申请cn105886688a公开了一种绿色循环生产系统,在金属冶炼过程中,氢代替碳还原铁矿石成单质铁,过程中不产生co2,冶炼产生的水蒸气发电,电解水产生的h2循环利用。然而目前的工业化电解水制氢,主要是碱性水溶液体系,能量效率约在 60%左右,而且生产氢气的效率较低。氢气还原铁的过程中,由于热力学平衡受限,单次转化率较低,需要多次循环,增加能量消耗。同时氢气还原铁的热效应较差,需要额外补充大量的热能。整体上看,“氢冶金”本质上消耗的是绿色电能,是电冶金。开发一步电化学还原铁,也具有重要意义。

4、铁矿石在电化学的作用下,可以分解为金属铁,并释放氧气。为了实现这一过程,一般在三个典型的体系内完成,即高温熔盐/熔融氧化铁体系、碱性体系和酸性体系。高温熔盐/熔融氧化铁体系。专利申请cn114232033a公开了一种高温熔盐电还原制备高纯铁的方法,采用cacl2-fe2o3-cao熔盐体系,在一定电流密度以及 850℃氩气惰性气氛下,通过熔盐电还原可得到纯度为99.94%高纯铁产品。专利 cn101906646b公开了一种熔盐电解铁矿石制取金属铁的方法,采用 fe2o3-al2o3-sio2熔盐体系,在一定电流密度以及电解温度(1580-1620℃)下,通过熔盐电还原得到金属铁。专利cn109477232b公开了一种熔融氧化物利用电解沉积法还原铁的制备方法,采用na2o2-b2o3-fe2o3熔盐体系,在一定电压(1.5v/2.5v) 以及电解温度(1000℃)下,通过熔盐电还原得到纯度为97%的金属铁。目前高温熔盐/熔融氧化铁体系,主要的难题是经济性惰性阳极材料的开发,适合的电解质体系,以及原料的提纯问题等。

5、碱性溶液电还原制铁技术路线。allanore a等人(doi:10.1149/1.2790285)经过试验证实了在氢氧化钠溶液(质量浓度50%,温度为110℃)中通过电解悬浮氧化铁颗粒的溶液(铁离子浓度2.6×10-3m)生成铁的可能性,但同时也提到在该体系下赤铁矿的溶解度很低导致还原效率极低的问题。专利cn101696510b公开了一种电解脱氧制备高纯铁粉方法与装置,其中涉及到一种从固态氧化铁中获得高纯铁的电化学方法。固态氧化铁是具有单一或混合fe2o3、fe3o4、feo组成的烧结体或矿石,阴阳两极分别位于电解槽两端,电解槽内设有离子导体膜和高温氢氧化物溶液(氢氧化钠或氢氧化钾,温度为700-800℃),两极间设置一个预设电压驱动氧离子从阴极筐内氧化铁向阳极上扩散,在阴极上可获得高纯铁。但该专利中阳极必须为抗碱性、耐熔蚀性强、导电性好的固态材料,固态氧离子导体膜也需具备抗碱性、耐熔蚀的特点,因此其成本都较高。另外,为防止固态氧化铁中杂质在高温碱性溶液中溶解而对电解质性能产生不利影响,需要对氧化铁进行除杂预处理,而这一流程将导致经济及环境成本的大幅上升。

6、酸性溶液电还原制铁技术路线。研究人员针对酸性含铁溶液电还原制铁进行了大量的工作,主要目的是制备高纯度的金属铁和纯铁粉末。而在这一过程中,最常见的电解质溶液是氯化亚铁和硫酸亚铁。酸性fecl2溶液,专利申请cn107955952a 公开了一种利用铁渣生产高纯铁粉的方法,通过浸出(浸出液成分:氢氧化钠15-19 份、甲基丙烯磺酸钠5-9份、水260-300份)去除铁渣中的二氧化硅等一些无机成分,提升滤渣中铁粒的含量,加入体积分数15%盐酸6-9份、硫酸镁10-14份、水900-1000 份的电解液进行电解,最后利用质量分数为18-22%的乙二胺四乙酸溶液进行铁粉表面的清洗得到高纯铁粉。该专利浸出和电解过程中消耗大量的氢氧化钠和盐酸,并且因杂质和浓度等因素的影响,这些浸出液和电解液无法循环使用,后续的处理较为困难。专利cn101517129b公开了一种从富铁金属氯化物溶液回收铁金属和氯气的电化学方法,阴极电解液ph为0.9-1.1,电还原温度为80-85℃,阴极电流密度为 200-500a/m2,电流效率为96.4%-97.9%,电还原制备铁的纯度为99.99%。该专利对溶液中的杂质含量及ph的控制有较高的要求,需要将氯化铁溶液调节在相当低的 ph值下,以防止在阴极表面ph值升高到大于其余杂质的沉淀ph值,造成共沉淀,然而也不能过低,防止副产物氢气的放出。

7、酸性feso4电解质溶液。专利申请cn113481540a公开了一种制备高纯铁的方法,采用可溶性阳极,电解液主要含feso4和少量的稳定剂,所用阴极电流密度为 100-230a/m2,电解液ph为1.00-4.00,电解液温度为20-100℃,电解制备铁的纯度为99.90%~99.99%,沉积厚度为20μm~3cm。该专利采用硫酸体系,可溶性阳极为工业纯铁、低碳钢等,因此电解质溶液纯度较高。而如电解质纯度降低则将导致较多副反应的发生、电流效率降低、杂质的污染等系列问题。专利cn102084034b公开了一种从富铁金属硫酸盐废料(钛铁矿硫酸盐法副产物)中回收金属铁或富铁合金、氧气和硫酸的电化学方法,电解液为富铁金属硫酸盐溶液,电解液ph为1.4-3.5,电解液温度为25-60℃,所用阴极电流密度为300-1000a/m2,电解制备铁的纯度可达 99.99%,电流效率为95%-98%。该专利中富铁金属硫酸盐溶液须进行预处理(如ph 调节)再进行电还原,同时该过程产生的酸性不溶性固体也不易处理。另外,e.mostad 等人(doi:10.1016/j.hydromet.2007.07.014)提到挪威的一家冶炼厂在1947至1957 年期间曾以黄铁矿(fes2)为原料,在中试车间对煅烧、硫酸浸出等流程产生的feso4溶液进行电还原半工业试验,最终得到了高纯度的金属铁。该工艺首次以铁矿石(黄铁矿)为原料,电还原生产金属铁,在1955-1957两年期间共生产1.5×105公斤高纯铁,电流效率达到85%,能量消耗为4.25kwh/kg铁。w.d.badenhorst等人(doi: 10.3390/membranes9110137)发现使用新型bm-5aem阴离子交换膜可使电解铁的电流效率达到95%,能量消耗为3.53kwh/kg铁,优于现存的pyror工艺流程,也比商业用aem膜具有更好的稳定性和更低的能量消耗。同时该研究发现,当溶液中铁浓度低于5g/l时,阴极的副反应会导致工艺效率降低。但是这些文献,主要以硫铁矿或硫酸亚铁为原料,针对更广泛的赤铁矿或磁铁矿探究较少。专利申请 wo2022204379a1和专利wo2022197954a1公开了一种从铁矿石中生产纯铁并去除溶液中杂质的方法,该方法首先在还原剂的存在下,将铁矿石中的一种或多种非磁铁矿氧化铁成分热还原形成磁铁矿,然后使用酸溶解磁铁矿以形成酸性铁盐溶液,未溶解的杂质部分分离处理,随后将该酸性铁盐进行电解得到高纯铁,剩余溶液返回酸解罐中进行循环。但该专利中提到的还原剂主要为氢气,而氢气的来源是通过铁金属与酸发生化学反应产生,该方式需额外添加铁金属增加成本,同时此放热反应易瞬间产生大量氢气和热量,对设备及安全影响较大。另外,该方法通过热还原方式将铁矿石还原成磁铁矿,即通过热还原手段降低铁矿石中部分铁的价态,以便促进矿石的溶解,主要原因在于铁矿石中铁的还原度越高,浸出率越高(doi: 10.3321/j.issn:1005-3026.2008.12.017),但专利中未提及如何通过高效的方式实现铁矿石的还原,以及此过程产生的热量未能回收利用。并且,该方法中溶解磁铁矿时所用酸的酸度较高,而电解后循环返回酸解罐中溶液的酸度较低,容易存在酸度不匹配造成难以溶解磁铁矿的问题。专利申请wo2022204387a1、专利wo2022204391a1和专利wo2022204394a1公开了一种铁矿石溶解、转化及系统运用的方法,该方法将含铁矿石溶解成酸性铁盐溶液后在第一电解池中将fe3+还原形成fe2+,随后将形成的fe2+从第一电解池转移到第二电解池还原成高纯铁,其余溶液返回溶解罐中。该方法中第一和第二电解池分别采用质子交换膜(pem)和阴离子交换膜(aem),两种不同类型的离子膜增加了电解池隔膜的种类,增加了使用成本。并且,专利中提到第二电解池中进入阴极室的溶液体积小于进入阳极室的溶液体积,该方法增加了流程的复杂性,同时将导致铁的利用效率降低。由于专利中还使用了盐酸溶解磁铁矿,氯离子的引入会导致阳极发生竞争反应,增加析出氯气的风险,同时易加剧对离子膜的损耗,增加成本。此外,专利中未提出对析出的氧气进行回收利用。

8、钒钛磁铁矿是铁的重要来源,且常伴生有丰富的钒、钛等多种有益组份,具有很高的综合利用价值。对于钒钛磁铁精矿,目前主要采用高炉法和非高炉法进行处理。其中高炉法是我国处理钒钛磁铁矿资源应用最普遍、处理技术最成熟的方法。该方法首先将钒钛磁铁矿造块,然后经高炉冶炼选择性地将矿石中的铁、钒氧化物还原生成含钒铁水,钛则以二氧化钛的形式进入炉渣。进而采用转炉吹炼含钒铁水得到钒渣和半钢,钒渣经湿法工艺得到合格钒产品,半钢通过进一步加工得到合格钢材。钛渣则由于二氧化钛含量低、矿相复杂,且多以玻璃相存在等特点,使得其难以得到有效回收,造成钛资源浪费,而且高炉法还存在工艺流程长、基建投资高、环境污染大、产能消耗高、二氧化碳排放量大等缺点。

9、目前,高炉法处理钒钛磁铁精矿,存在着钒、钛、铁等多种有价元素利用程度低,资源浪费的现象。同时在低碳背景下,面临着低碳转型的压力。酸性溶液电还原制铁中的含铁电解质一般以二价铁为主,原料主要来源于含二价铁的黄铁矿和钛铁矿。当以重要的钒钛铁矿为原料时,相关报道较少,面临一系列新的难题:电还原阳极产酸与浸出酸度不匹配,浸出终酸与电还原阴极酸度不匹配,导致硫酸介质难以循环,酸解的强化,隔膜(离子膜)电还原中水的循环,硫酸铁溶液的净化,酸解/净化渣的利用难题等。综上所述,针对目前钒钛磁铁矿资源现状,开发钒钛铁矿资源高效低碳利用新技术,实现资源的深度开发与充分利用具有极其重要的意义。

技术实现思路

1、针对上述问题,本发明提出了一种钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛的系统和方法,以实现高纯铁、硫酸氧钒、钛白粉和高端海绵钛的制备及副产物资源的循环利用。

2、为了达到这一目的,本发明采用了如下技术方案:

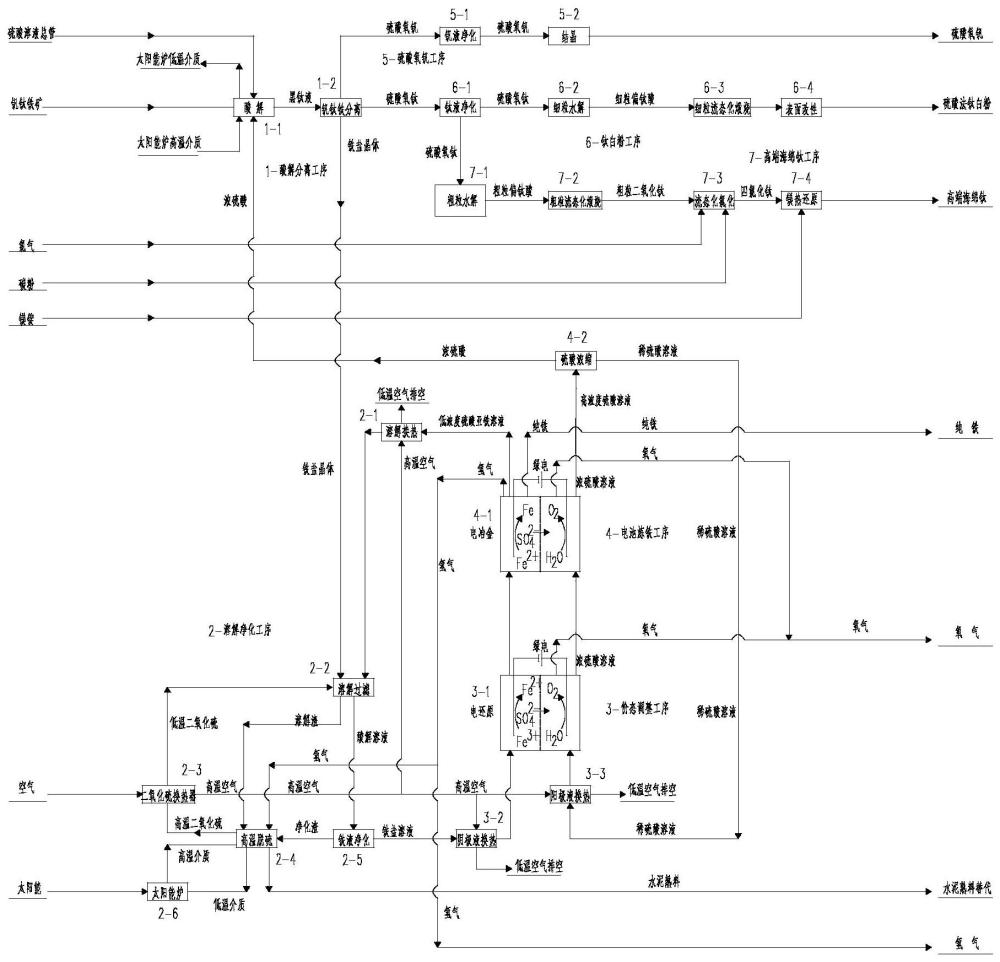

3、一种钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛的系统,所述系统包括酸解分离工序1、溶解净化工序2、价态调整工序3、电池炼铁工序4、硫酸氧钒工序5、钛白粉工序6、高端海绵钛工序7;

4、所述酸解分离工序1包括酸解装置1-1、钒钛铁分离装置1-2;

5、所述溶解净化工序2包括溶解换热装置2-1、溶解过滤装置2-2、二氧化硫换热器2-3、高温脱硫装置2-4、铁液净化装置2-5、太阳能炉2-6;

6、所述价态调整工序3包括电还原装置3-1、阴极液换热装置3-2、阳极液换热装置3-3;

7、所述电池炼铁工序4包括电冶金装置4-1、硫酸浓缩装置4-2;

8、所述硫酸氧钒工序5包括钒液净化装置5-1、结晶装置5-2;

9、所述钛白粉工序6包括钛液净化装置6-1、细粒水解装置6-2、细粒流态化煅烧装置6-3、表面改性装置6-4;

10、所述高端海绵钛工序7包括粗粒水解装置7-1、粗粒流态化煅烧装置7-2、流态化氯化装置7-3、镁热还原装置7-4;

11、所述酸解装置1-1的固体进料口与钒钛铁矿的上料管道相连接,所述酸解装置 1-1的进液口与所述硫酸浓缩装置4-2出液口、硫酸溶液总管的出液口通过管道相连接;所述酸解装置1-1的出液口与所述钒钛铁分离装置1-2的进液口通过管道相连接;

12、所述钒钛铁分离装置1-2的钒液出液口与所述钒液净化装置5-1的进液口通过管道相连接,所述钒钛铁分离装置1-2的钛液出液口与所述钛液净化装置6-1的进液口通过管道相连接;所述钒钛铁分离装置1-2的铁盐出料口与所述溶解过滤装置2-2的进料口相连接;

13、所述溶解换热装置2-1的进液口与电冶金装置4-1的阴极出液口通过管道相连接,所述溶解换热装置2-1的出液口与溶解过滤装置2-2的液体进料口通过管道相连接,所述溶解换热装置2-1的进气口与二氧化硫换热器2-3的高温空气出气口通过管道相连接;所述溶解换热装置2-1的出气口送低温空气排空;

14、所述溶解过滤装置2-2的进气口与二氧化硫换热器2-3的低温二氧化硫出气口通过管道相连接,所述溶解过滤装置2-2的渣料出口与高温脱硫装置2-4的进料口相连接,所述溶解过滤装置2-2的出液口与铁液净化装置2-5的进液口通过管道相连接;

15、所述二氧化硫换热器2-3的高温进气口与高温脱硫装置2-4的出气口通过管道相连接,所述二氧化硫换热器2-3的低温进气口与空气源相连接;所述二氧化硫换热器 2-3的高温空气出口与所述阴极液换热装置3-2、所述阳极液换热装置3-3的进气口通过管道相连接;

16、所述高温脱硫装置2-4的氢气进口与电冶金装置4-1的阴极出气口通过管道相连接,所述高温脱硫装置2-4的固体出料口与水泥熟料管道相连接;

17、所述铁液净化装置2-5的出液口与阴极液换热装置3-2的进液口通过管道相连接,所述铁液净化装置2-5的渣出料口与高温脱硫装置2-4的进料口相连接;

18、所述太阳能炉2-6的高温介质出口与高温脱硫装置2-4的高温介质进口相连接,所述太阳能炉2-6的低温介质进口与高温脱硫装置2-4的低温介质出口相连接;所述太阳能炉2-6的高温介质出口与酸解装置1-1的高温介质进口相连接,所述太阳能炉 2-6的低温介质进口与酸解装置1-1的低温介质出口相连接;所述太阳能炉2-6的光照入口接收太阳能辐射;

19、所述电还原装置3-1的阳极进液口与阳极液换热装置3-3的出液口通过管道相连接,所述阳极液换热装置3-3的进液口与硫酸浓缩装置4-2的稀硫酸出液口通过管道相连接;所述电还原装置3-1的阳极出液口与所述电冶金装置4-1的阳极进液口通过管道相连接;所述电还原装置3-1的阳极出气口与氧气产品管道相连接;所述电还原装置3-1的阴极出液口与所述电冶金装置4-1的阴极进液口通过管道相连接;所述电还原装置3-1的阳极与绿电的正极通过导电铜梁相连接;所述电还原装置3-1的阴极与绿电的负极通过导电铜梁相连接;

20、所述阴极液换热装置3-2的出液口与电还原装置3-1的阴极进液口通过管道相连接;所述阴极液换热装置3-2的出气口送低温空气排空;所述阳极液换热装置3-3的出气口送低温空气排空;

21、所述电冶金装置4-1的阳极出液口与所述硫酸浓缩装置4-2的进液口通过管道相连接;所述电冶金装置4-1的阳极出气口与氧气产品管道相连接;所述电冶金装置 4-1的阴极出气口与氢气产品管道相连接;所述电冶金装置4-1的阴极敞口设计,得到纯铁产品;所述电冶金装置4-1的阳极与绿电的正极通过导电铜梁相连接;所述电冶金装置4-1的阴极与绿电的负极通过导电铜梁相连接;

22、所述钒液净化装置5-1的出液口与所述结晶装置5-2的进液口通过管道相连接;所述结晶装置5-2的出料口与硫酸氧钒产品管道相连接;

23、所述钛液净化装置6-1的出液口与所述细粒水解装置6-2、所述粗粒水解装置7-1的进液口分别通过管道相连接;所述细粒水解装置6-2的出料口与所述细粒流态化煅烧装置6-3的进料口通过管道相连接;所述细粒流态化煅烧装置6-3的出料口与所述表面改性装置6-4的进料口通过管道相连接;所述表面改性装置6-4的出料口与硫酸法钛白粉产品管道相连接;

24、所述粗粒水解装置7-1的出料口与所述粗粒流态化煅烧装置7-2的进料口通过管道相连接;所述粗粒流态化煅烧装置7-2的出料口与所述流态化氯化装置7-3的进料口通过管道相连接;所述流态化氯化装置7-3的进料口与氯气、碳粉的管口通过管道相连接;所述流态化氯化装置7-3的出料口与所述镁热还原装置7-4的进料口通过管道相连接;所述镁热还原装置7-4的进料口与镁锭通过管道相连接;所述镁热还原装置7-4的出料口与高端海绵钛产品管道相连接。

25、本发明还提供了一种基于上述系统的钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛的方法,包括以下步骤:

26、钒钛铁矿与浓硫酸通过酸解装置1-1得到黑钛液;太阳能炉高温介质循环为酸解过程提供热量;黑钛液经过钒钛铁分离装置1-2得到铁盐晶体、硫酸氧钒和硫酸氧钛;硫酸氧钒送入钒液净化装置5-1;硫酸氧钛送入钛液净化装置6-1;铁盐晶体进入溶解过滤装置2-2;

27、铁盐晶体与来自于溶解换热装置2-1的低浓度硫酸亚铁溶液和来自于二氧化硫换热器2-3的低温二氧化硫通过溶解过滤装置2-2反应得到溶解液和溶解渣;二氧化硫具有还原作用,可以促进铁盐的溶解;溶解液经过铁液净化装置2-5,得到铁盐溶液和净化渣;铁盐溶液经阴极液换热装置3-2换热后送入电还原装置3-1阴极室;溶解渣、净化渣和氢气经过高温脱硫装置2-4,得到二氧化硫和水泥熟料;二氧化硫经二氧化硫换热器2-3换热后送入溶解过滤装置2-2;水泥熟料排出送处理;太阳能炉高温介质循环为高温脱硫装置提供热量;与高温二氧化硫换热得到的高温空气,分别为阴极液换热、阳极液换热、酸解换热提供热量,实现能量梯级高效利用;

28、铁盐溶液和稀硫酸溶液经过电还原装置3-1,阳极得到浓硫酸溶液和氧气,阴极得到硫酸亚铁溶液;浓硫酸溶液送入电冶金装置4-1阳极室中,氧气产品收集;硫酸亚铁溶液送入电冶金装置4-1阴极室中;

29、硫酸亚铁溶液和浓硫酸溶液经过电冶金装置4-1,阳极得到高浓度硫酸溶液和氧气,阴极得到低浓度硫酸亚铁溶液、纯铁和氢气;高浓度硫酸溶液送入硫酸浓缩装置4-2中,得到稀硫酸溶液和浓硫酸;稀硫酸溶液经阳极液换热装置(3-3)换热后送入电还原装置3-1阳极室;浓硫酸送入酸解装置1-1;低浓度硫酸亚铁溶液经溶解换热装置(2-1)解热后送入溶解过滤装置2-2;纯铁为最终产品;氧气产品收集;氢气部分通入高温脱硫装置2-4,部分收集为氢气产品;

30、硫酸氧钒经过钒液净化装置5-1,得到净化后的硫酸氧钒溶液;净化后的硫酸氧钒溶液送入结晶装置5-2,得到固相硫酸氧钒产品;

31、硫酸氧钛经过钛液净化装置6-1,得到净化后硫酸氧钛溶液;部分净化后硫酸氧钛溶液送入细粒水解装置6-2,得到细粒偏钛酸;细粒偏钛酸送入细粒流态化煅烧装置6-3,得到煅烧后产物;煅烧后产物送入表面改性装置6-4,得到硫酸法钛白粉产品;

32、部分净化后硫酸氧钛溶液送入粗粒水解装置7-1,得到粗粒偏钛酸;粗粒偏钛酸送入粗粒流态化煅烧装置7-2,得到粗粒二氧化钛;粗粒二氧化钛与氯气、碳粉送入流态化氯化装置7-3,得到四氯化钛;四氯化钛与镁锭送入镁热还原装置7-4,得到高端海绵钛产品。

33、所述钒钛铁矿包括钒钛磁铁矿岩矿或钒钛磁铁矿砂矿。钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉、高端海绵钛、氢气、氧气和水泥替代料(水泥熟料等) 多种产品。

34、优选地,所述电还原装置3-1中,隔膜材质为离子膜或多孔膜,其中多孔膜的渗流率为1%-40%,电流密度为50a/m2-1000a/m2,阳极为铅合金或钛基钌铱钽涂层电极,阴极为铁或钛材质,温度为20℃-100℃。

35、优选地,所述高温脱硫装置2-4中,采用流化床或回转窑反应器,反应温度 1000℃-1500℃,脱硫率99%以上。

36、优选地,所述电冶金装置4-1中,隔膜材质为离子膜或多孔膜,其中多孔膜的渗流率为1%-40%,电流密度为100a/m2-2000a/m2,阳极为铅合金或钛基钌铱钽涂层电极,阴极为铁、铜、钛或不锈钢材质,反应温度为60℃-100℃,电流效率95%以上,阴极铁纯度99%以上,每吨铁的直流电耗低于3500kwh。

37、本发明的特征之一在于:钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛。

38、本发明的特征之二在于:钒钛铁矿同时实现钒、钛和铁的高效利用。

39、本发明的特征之三在于:铁盐溶解工序,通过二氧化硫还原三价铁离子实现价态控制和促进溶解的目的。

40、本发明的特征之四在于:电还原是调整价态。

41、本发明的特征之五在于:电冶金是电池炼铁,无二氧化碳排放。采用电还原、电冶金两步电解,可以降低三价铁离子的影响,提高生产效率。

42、本发明的特征之六在于:获得氧气副产。

43、本发明的特征之七在于:氢气回收利用。

44、本发明的特征之八在于:尾渣完全回收利用。

45、本发明的特征之九在于:铁白粉工序采用流态化煅烧,具有节省能源,提高效率的目的。

46、本发明的特征之十在于:海绵钛工序采用粗粒结晶水解,包含结晶流化床工艺,获得纯度高的粗粒偏钛酸。

47、本发明的特征之十一在于:高纯度的粗粒偏钛酸采用流态化煅烧获得粗粒二氧化钛,具有节省能源,提高效率的目的。

48、本发明的特征之十二在于:所述粗粒水解工序结合粗粒流态化煅烧工序可以得到粗粒二氧化钛,纯度在95%以上,粒径大于100微米,粗粒二氧化钛,具有适合于流态化氯化的粒径范围,便于流态化氯化操作。

49、本发明的特征之十三在于:高品位的二氧化钛,在流态化氯化过程中,几乎没有氯化渣,有利于系统连续操作。

50、本发明的特征之十四在于:高品位的二氧化钛可以获得高纯的四氯化钛,通过镁热还原,得到高端海绵钛,用于国防、军工、航空领域。

51、本发明的特征之十五在于:通过钒钛铁分离工序可以生产硫酸氧钒,硫酸氧钒是钒电池领域重要的储能介质。

52、本发明的特征之十六在于:采用阴极液和阳极液分别独立循环,具有操作简单,生产高效,避免阴阳极液交叉污染的特点。稀硫酸溶液经阳极液换热装置(3-3)换热后进入电还原装置阳极室作为阳极液,电解后得到浓硫酸溶液进入电冶金装置的阳极室,电解后得到的浓硫酸溶液进入硫酸浓缩装置,得到的稀硫酸溶液再循环至电还原装置的阳极室,自此完成了阳极溶液的独立循环使用;高浓度硫酸亚铁溶液经阴极液换热装置换热后通入电还原装置的阴极室,电解后得到硫酸亚铁溶液再通入电冶金装置的阴极室中,电解后得到低浓度硫酸亚铁溶液再经换热后通入溶解反应釜中溶解铁盐晶体,溶解液经铁液净化后再作为阴极液通入电还原装置的阴极室中,自此完成阴极液的独立循环使用。

53、本发明的特征之十七在于:电池隔膜为离子膜或多孔膜,其中多孔膜的渗流率为1%-40%。

54、本发明的特征之十八在于:酸解、高温脱硫的能量可由太阳能炉循环利用。采用太阳能炉高温介质循环为高温脱硫和酸解工序供热,实现能源低碳化。

55、本发明的特征之十九在于:可由二氧化硫换热器器加热空气进而为溶解换热提供热量。

56、本发明的特征之二十在于:电还原阴极液和阳极液的热量可由阴极液换热装置和阳极液换热装置提供。

57、本发明中,硫元素以硫酸、二氧化硫的形式从铁精矿的酸解、净化、电还原、电冶金、高温脱硫等实现硫的全循环,没有污染物的排放。采用高温脱硫工序,实现溶解渣和净化渣的硫循环。

58、本发明通过采用绿色能源-太阳能,利用太阳能炉得到高温介质对高温脱硫装置提供能量,并将换热后的低温介质返回太阳能炉,实现了热介质的循环。本发明通过采用二氧化硫换热器将高温脱硫所产生的高温二氧化硫中的热量进行回收,并加热空气介质,再以所得到的高温空气对低浓度硫酸亚铁溶液、阴极液和阳极液进行加热,从而进一步提高系统的能量利用率以及电解效率等。换热后的空气介质可以直接排放,无需废气处理设备,且对环境无污染,空气介质易于获得还可以直接用于循环,节省了制造成本。

59、相对于现有技术,本发明具有如下突出的优点:

60、(1)电还原和电冶金能量来源绿色电能,产生的氢气、氧气可循环和回收利用;

61、(2)硫酸溶液和二氧化硫气体在该系统内可供循环使用无需排放,安全且环保;

62、(3)该流程可同时实现钒、钛和铁的高效利用;

63、(4)全流程无碳排放;

64、(5)该系统阳极溶液和阴极溶液采用分别独立循环,具有操作简单,生产高效,避免阴阳极液交叉污染的特点。

65、(6)产生的尾渣可完全资源化利用做成水泥熟料;

66、(7)流程简单,生产成本低且产品纯度高;

67、(8)该流程热量可循环利用,使流程热量损失降到最低,能耗降低。

68、本发明通过酸解分离工序对钒钛铁矿进行直接酸解,分离硫酸氧钒、硫酸氧钛及铁盐晶体。通过溶解净化工序,促进铁盐的溶解,实现部分铁离子价态的调整,同时实现尾渣的资源化利用和硫的循环利用。通过价态调整工序,实现铁离子价态的全部调整,保证电冶金装置进液全是亚铁离子。通过电池炼铁工序,实现高纯铁的制备,进而实现整个系统热量循环,硫酸循环,硫酸亚铁溶液、水的循环利用和氢气、氧气的回收利用。通过硫酸氧钒工序,实现硫酸氧钒的制备。通过钛白粉工序,采用流态化煅烧技术,实现硫酸法钛白粉的制备。通过高端海绵钛工序,采用流化床工艺,可得到高端海绵钛,用于国防、军工、航空等领域。采用本发明进行的一种钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛的方法,不仅能得到高纯度铁、硫酸氧钒、钛白粉和高端海绵钛,而且可实现全流程无碳排放、热量循环利用、尾渣的完全资源化利用、硫酸和二氧化硫等副产物的循环使用、以及氢气和氧气的回收再利用。硫酸氧钛通过细粒水解生产硫酸法钛白粉。硫酸氧钛通过粗粒水解、流态化煅烧、流态化氯化、镁热还原制备高端海绵钛。铁盐通过溶解净化工序,得到铁盐溶液、溶解渣和净化渣。通过高温脱硫实现溶解渣和净化渣的资源化利用和硫循环。通过价态调整、电池炼铁工序实现纯铁制备,硫酸循环和氢气、氧气的回收利用。通过太阳能炉为高温脱硫和酸解工序供热,实现能源低碳化。本发明适用于大规模、连续化处理钒钛铁矿同时生产低碳纯铁、硫酸氧钒、钛白粉和高端海绵钛,具有效率高、能耗低、无污染和经济性好等优点。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117787.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。