一种用于生产金属硅的自动浇铸系统及方法与流程

- 国知局

- 2024-12-06 12:24:45

本发明涉及浇铸,尤其涉及一种用于生产金属硅的自动浇铸系统及方法。

背景技术:

1、工业硅是上世纪六十年代中期出现的一个商品名称,它的出现与半导体行业的兴起有关,金属硅是由石英和焦炭在电热炉内冶炼成的产品,主成分硅元素的含量在98%左右(含si量99.99%的也包含在金属硅内),其余杂质为铁、铝、钙等,半导体硅用于制作半导体器件的高纯度金属硅。因其用途不同而划分为多种规格。金属硅冶炼属于高耗能生产,金属硅生产已由来已久,随着能源政策的收紧和节能减排的开展,以及对新能源的提倡,金属硅冶炼已经成为初级的产品和工艺,很多新兴的能源企业建设了金属硅,多晶硅,单晶硅,太阳能电池等一系列的循环产业链条,未来几年势必会影响我国整个能源领域的发展和新能源的应用。

2、现有技术中,在金属硅的冶炼系统中,存在将硅块进行冷却脱模的步骤,通过脱模机器人将硅块与工作面分离后转移,使用脱模叉板对硅块进行夹取,但是由于每次夹取时硅块不一定都能完美的位于脱模叉板的中心,使得在硅块夹取移动时硅块容易偏移脱模叉板的中心,导致脱模叉板受力不均,造成倾倒或夹取不稳的情况出现,影响冷却脱模的工作效率。

技术实现思路

1、本发明目的在于提供一种用于生产金属硅的自动浇铸系统及方法,以解决上述脱模叉板受力不均,造成倾倒或夹取不稳的情况出现,影响冷却脱模的工作效率的问题。

2、本发明通过下述技术方案实现:

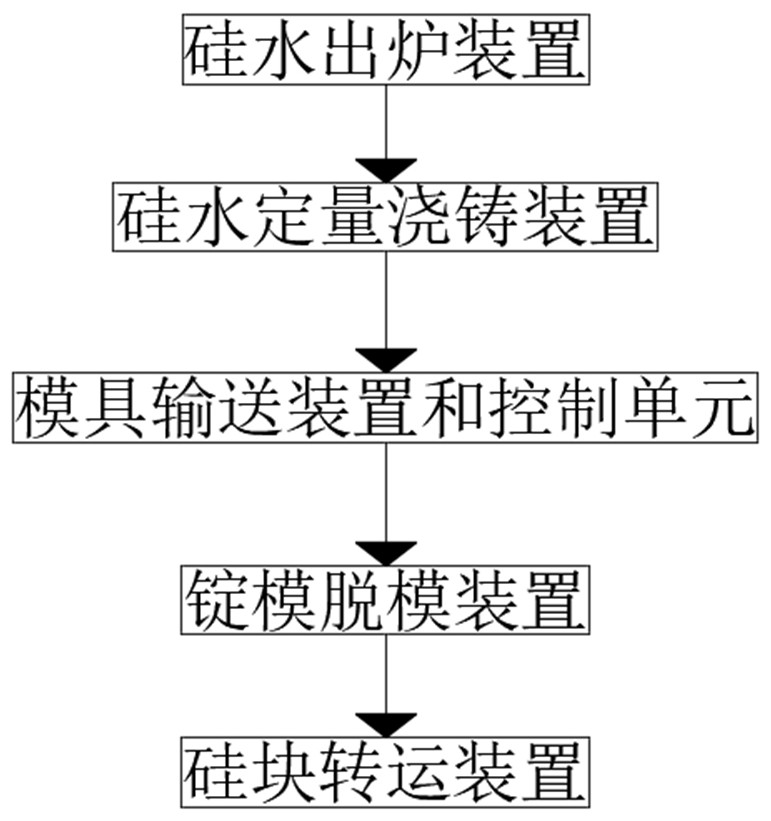

3、一种用于生产金属硅的自动浇铸系统,包括硅水出炉装置、硅水定量浇铸装置、模具输送装置及控制单元、锭模脱模装置和硅块转运装置;

4、所述锭模脱模装置包括行走轨道,所述行走轨道顶部滑动安装有行走底板,所述行走底板底部固定安装有行走油缸,所述行走底板顶部固定安装有升降油缸,所述升降油缸上滑动安装有电控滑板,所述升降油缸顶部固定安装有固定机架,所述电控滑板顶部固定安装有推料油缸,所述电控滑板右端外部固定安装有散热器,所述电控滑板左端外部固定安装有脱模叉板,所述推料油缸的输出端固定安装有推料板,通过自动化的加工方式对硅水进行浇铸加工,降低了硅水浇铸过程中的人工成本,并且还可以提高浇铸过程中的安全性。

5、进一步的,所述推料板背部固定安装有十字架,所述推料板上滑动套接有几型滑板,所述几型滑板外部与十字架之间设有弹性元件,使得几型滑板的滑动具有弹性恢复力。

6、进一步的,所述几型滑板底部滑动安装于十字架上,所述几型滑板最外端转动安装有转动柱,所述转动柱上贯穿且固定安装有辅助板。

7、进一步的,所述辅助板由矩形长板和圆板一体组成,所述几型滑板最外端开设有矩形方孔,所述矩形方孔的高度大于辅助板矩形长板的高度,便于辅助板矩形长板的尾部活动于矩形方孔内。

8、进一步的,所述几型滑板外部靠近辅助板圆板的一面固定安装有斜板,所述辅助板外部固定安装有半圆凸起,所述半圆凸起的数量有六个,分布均匀可以使得硅块表面受力均匀。

9、进一步的,六个所述半圆凸起关于辅助板的圆板中心对称分布,所述辅助板外部与几型滑板外部之间设有弹性元件,使得辅助板的转动具有弹性恢复力,在无外力作用的情况下,辅助板可以由于弹力恢复到初始位置。

10、进一步的,所述辅助板上还设置有振动机构,振动机构包括连杆,所述连杆固定安装于半圆凸起上,所述连杆由固定于六个半圆凸起上的长杆和中心的竖杆一体组成,可以将六个半圆凸起一起控制振动。

11、进一步的,所述辅助板的圆板处开设有中心孔,所述连杆的竖杆位于中心孔的中心处,所述转动柱上贯穿且滑动安装有挤压板,所述挤压板外部与辅助板外部之间设有弹性元件,所述挤压板位于中心孔的一端靠近连杆的竖杆顶部设置,所述连杆的竖杆顶部设置为半圆形,便于将振落的杂质排出,防止杂质附着在辅助板表面难以清理,防止辅助板通过半圆凸起贴合硅块表面时杂质附着于硅块表面而影响后续工作

12、进一步的,所述几型滑板的背部固定安装有固定板,所述固定板的一半位于矩形方孔的孔内且在挤压板跟随辅助板的转动路径上,所述挤压板远离连杆的一端设置为倾斜状,所述辅助板和挤压板的总厚度大于几型滑板的厚度,使得连杆整体产生振动,将半圆凸起表面上一次工作产生的硅渣等杂质振落,避免了半圆凸起与硅块表面接触时杂质的影响。

13、一种用于生产金属硅的自动浇铸方法,使用上述的一种用于生产金属硅的自动浇铸系统,包括以下步骤:

14、s1,首先进行硅水出炉,硅水出炉装置用于将硅水包进行输送到自动翻包机,将硅水注入到铁水包,待铁水包注满之后,将轨道转盘转动到位,通过带电轨道车将铁水包进行输送,输送到位之后即可开始下一步操作;

15、s2,定量浇铸,带电轨道车将铁水包运送到自动翻包机位置,自动翻包机将铁水包自动悬挂到位,铁水包挂包完毕之后,定模车逐节进入到铁水包下方,铁水包中的铁水通过溜槽进入到定模车的定模槽之内,硅水定量浇铸装置包括液压组件和称重模块及角度传感器组件,液压组件用于硅水包向锭模模具组件内进行浇铸,称重模块用于对硅水包内的硅石重量进行测量,角度传感器用于实时检测硅水包的倾翻角度,实现定量定速浇铸,浇筑完成之后,定模车通过牵引车移动到冷却脱模工位,进行冷却脱模;

16、s3,锭模脱模,锭模脱模装置用于将硅块与模具之间进行分离,并且需要将硅块转运至下一工位,待硅块冷却后,脱模机器人开始动作,通过脱模叉板将硅块与锭模之间进行分离,实现起模,在进行脱模操作时,硅块首先会与辅助板表面进行接触,硅块会将辅助板向外侧推开,此时辅助板便会通过转动柱带动几型滑板跟随向外侧移动,几型滑板向外侧移动便会拉伸弹性元件,弹性元件便会对几型滑板提供拉力,几型滑板便会对硅块提供推力,带动几型滑板推动硅块移动到平衡位置处,即推料板的中心处,同时辅助板圆板部分顺时针转动而逐渐贴合至硅块的表面,辅助板便会带动六个半圆凸起接触硅块表面,通过几型滑板的推力使得辅助板通过半圆凸起对硅块实行辅助推动,当辅助板顺时针转动对硅块进行辅助推动时,辅助板便会带动挤压板的倾斜状端与固定板接触,固定板将挤压板向中心孔方向挤出部分,此时挤压板便会对连杆的竖杆顶部进行撞击,使得连杆整体产生振动,连杆便会将振动从长杆传递给六个半圆凸起,将半圆凸起表面上一次工作产生的硅渣等杂质振落,避免了半圆凸起与硅块表面接触时杂质的影响,提高脱模过程中的成品效果;

17、s4,工艺结束,待硅块与锭模分离后,通过推料板将硅块推入转运箱内,转运箱内的硅块再通过转运车送至精整跨进行进一步修整,以此完成工业硅冶炼自动浇铸作业工艺。

18、本发明与现有技术相比,具有如下的优点和有益效果:

19、1、本发明,通过设置有几型滑板和辅助板,在对硅块进行移动时提供推力,保证硅块的整体受力平衡,并且硅块始终保持于脱模叉板的中心位置处,有效的保护了脱模叉板并使其受力均匀,防止倾倒事故的发生,提高了安全性,同时通过半圆凸起提供稳定的辅助推动,可避免硅块表面由于辅助推动的损伤;

20、2、本发明,通过设置振动机构,当辅助板顺时针转动对硅块进行辅助推动时,辅助板便会带动挤压板的倾斜状端与固定板接触,直至辅助板的矩形长板部分完全进入矩形方孔内时,固定板已将挤压板向中心孔方向挤出部分,此时挤压板便会对连杆的竖杆顶部进行撞击,使得连杆整体产生振动,连杆便会将振动从长杆传递给六个半圆凸起,将半圆凸起表面上一次工作产生的硅渣等杂质振落,避免了半圆凸起与硅块表面接触时杂质的影响,提高脱模过程中的成品效果;

21、3、本发明,通过设置有中心孔,便于将振落的杂质排出,防止杂质附着在辅助板表面难以清理,防止辅助板通过半圆凸起贴合硅块表面时杂质附着于硅块表面而影响后续工作,当脱模结束硅块被推出脱离后,辅助板便会由于弹性元件的弹力而逆时针转动回到初始位置,挤压板也会由于与固定板的脱离并利用弹性元件回到初始位置,便于后续进行下一次脱模工作;

22、4、本发明,通过自动化的加工方式对硅水进行浇铸加工,降低了硅水浇铸过程中的人工成本,并且还可以提高浇铸过程中的安全性,浇铸系统要求处理效率高,操作更加灵活方便,可自行连续运行处理,且后期维护简单,实现浇铸全过程自动化控制后,现场浇铸无需人工操作,从硅水包接收到浇铸,系统实时检测、控制、监测、调节,实现智能化、无人化生产。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341246.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。